传统铁芯的疼痛点:层压之间的隐藏问题

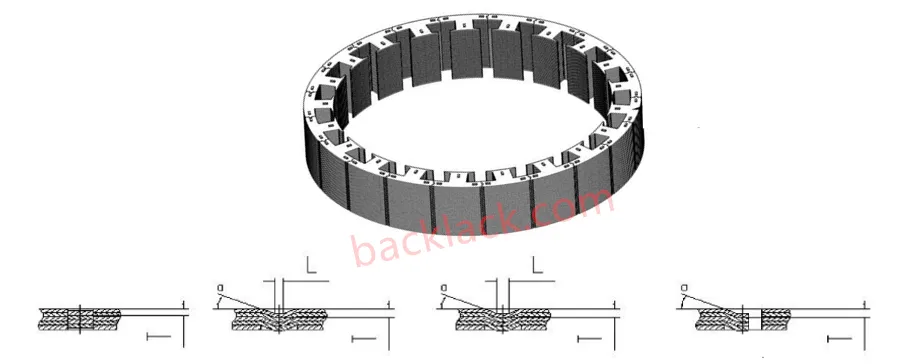

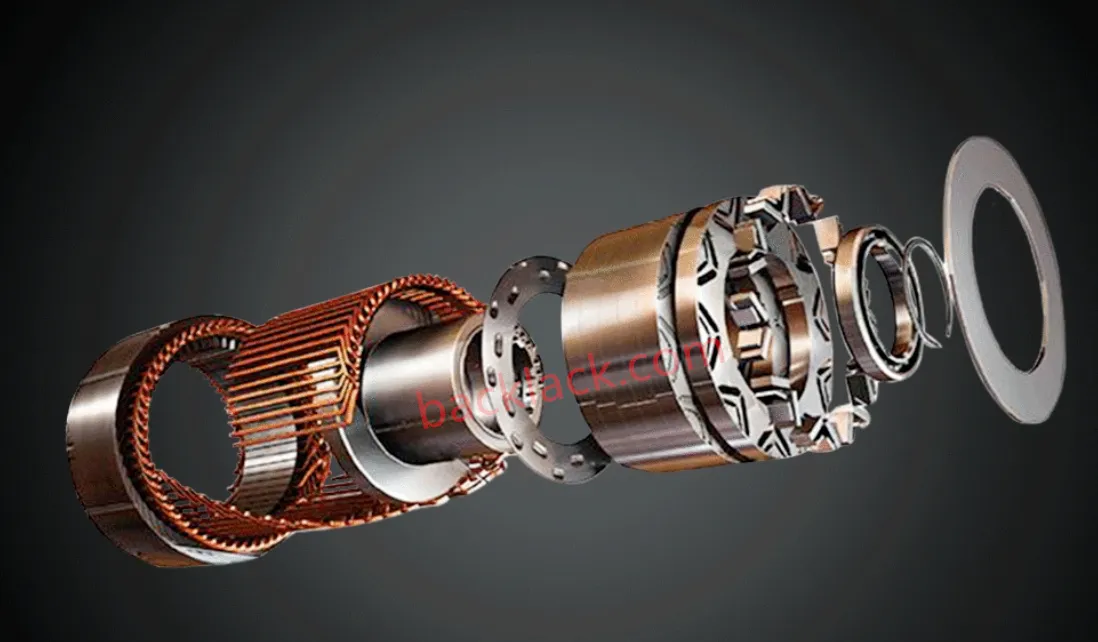

运动铁芯由数百甚至数千个堆叠的电钢板(硅钢板)组成。它们的主要功能是形成磁路,引导和扩增磁场。传统上,这些层压是通过焊接,铆接或与外部胶水粘合来确保的。

但是,这些传统方法具有重要的缺点:

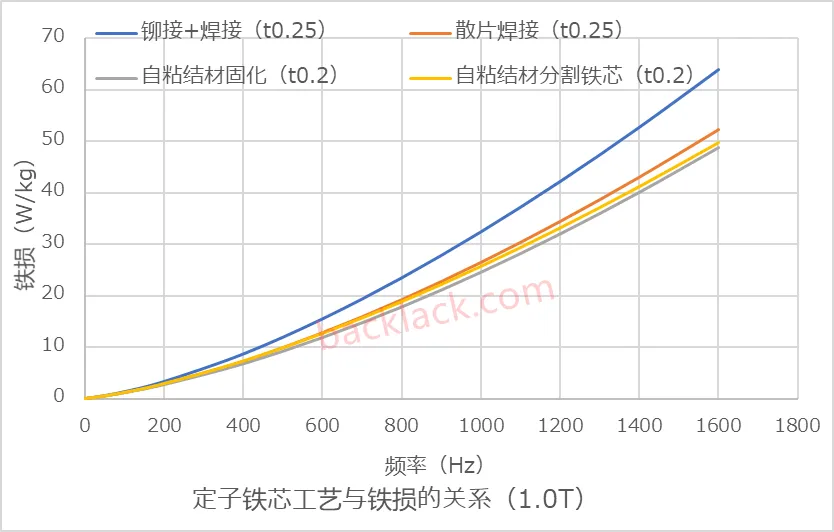

- 压力诱导:焊接和铆接可以产生局部的热应力和机械应力,从而降低材料的磁性,增加铁损耗(涡流和磁滞损失)并降低运动效率。

- 处理复杂性:其他键合步骤(例如粘合和固化)增加了生产步骤,减少自动化并提高制造成本。

- 可靠性风险:外部胶水会由于长时间的高温和振动而降解和裂缝,从而导致层压松动,从而导致噪声,振动甚至结构性故障。

这些“疼痛点”直接阻碍了具有更高功率密度和效率的电动机的发展。

自动构成核心:从“外部绑定”到“自融合”

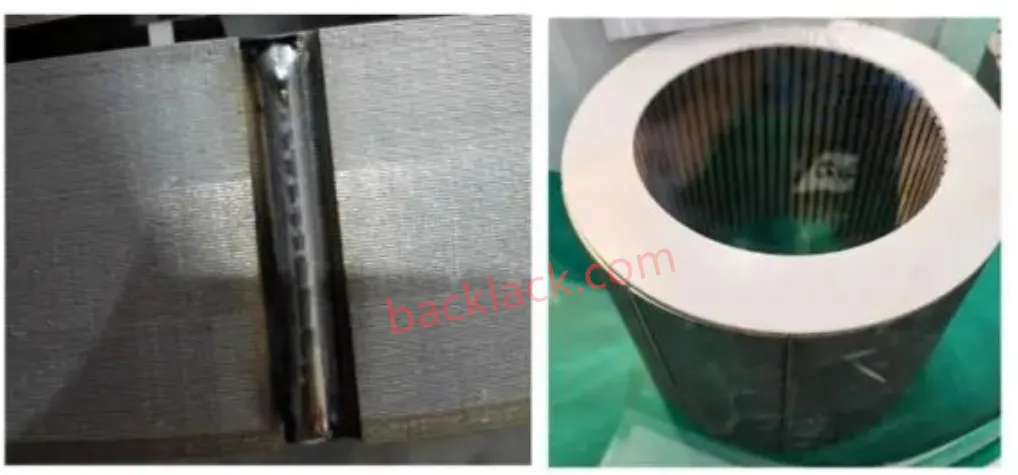

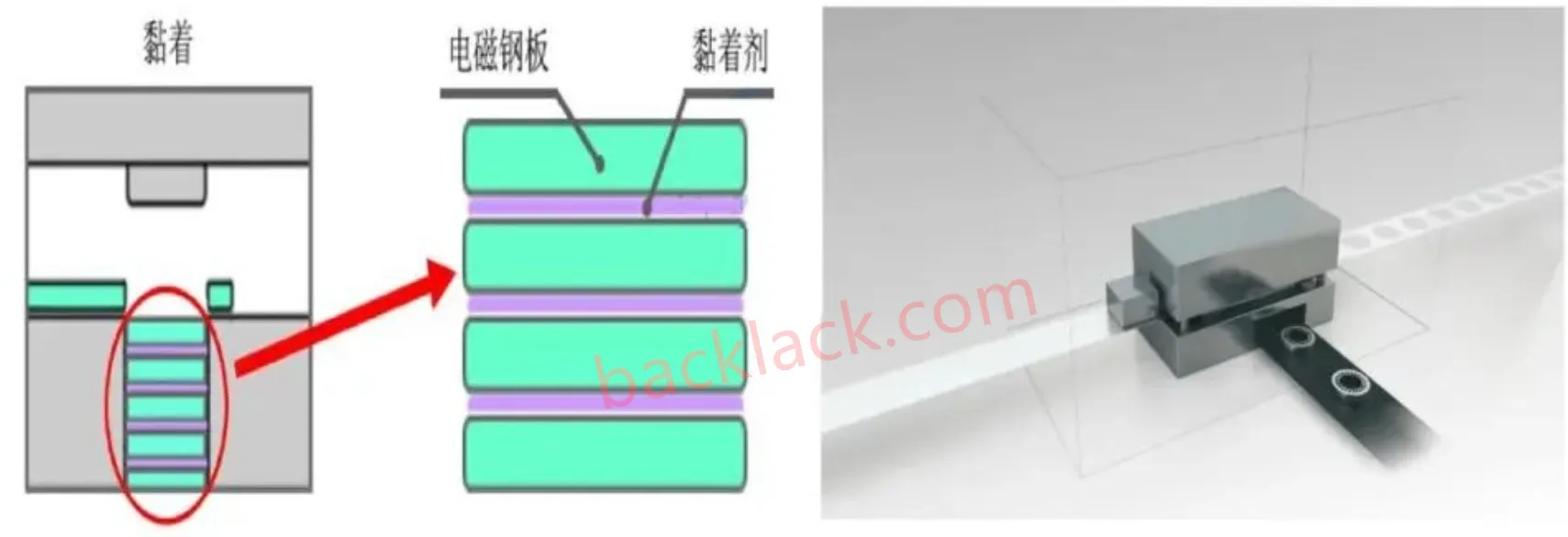

自动构成核心技术的核心是,它消除了对外部胶水或机械连接的需求。取而代之的是,它利用电钢表面上的特殊涂层在特定温度和压力条件下通过物理或化学反应在层压板之间实现牢固的键。

操作原则:

- 特殊涂料:在离开工厂之前,电气钢条是用热或压敏的绝缘/粘结复合涂层预先涂覆的。

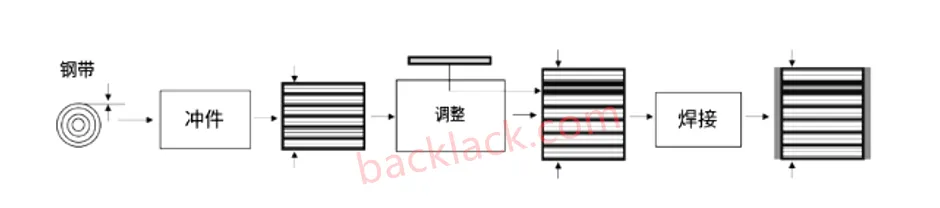

- 冲压:将条带冲入所需的定子或转子层压板中。

- 层压和固化:在整齐地堆叠层压后,将它们放在模具中并加热和加压。在此过程中,涂层由于热量而变软和流动。冷却后,它形成一个均匀,连续的粘结层,将层压板“自结合”到一个单元中。

为什么优化新的能源电源是“关键”?

自动构成核心技术为新能量车辆电动机带来了多维性能改进:

-

显着降低了铁损失并提高了能源效率

- 它消除了由焊接/铆接引起的局部应力,从而维持电钢的出色磁性特性。

- 均匀的粘结层避免了由传统点型连接引起的磁通变形。

- 结果:可以将铁损失降低10%-20%,运动效率可以提高1-3个百分点。这意味着对于相同的电池容量,较长的驾驶范围或相同驾驶范围的电池成本降低。

-

达到更高的功率密度

- 自键结构的高强度有效地以高速抑制离心力,从而可以进行更高的运动速度设计。

- 紧凑的结构,消除了对占用空间的其他连接器的需求。

- 结果:在同一音量内更高的功率输出,或相同功率的小型化和轻巧的功能,从而创造了优化车辆布局和能源消耗的条件。

-

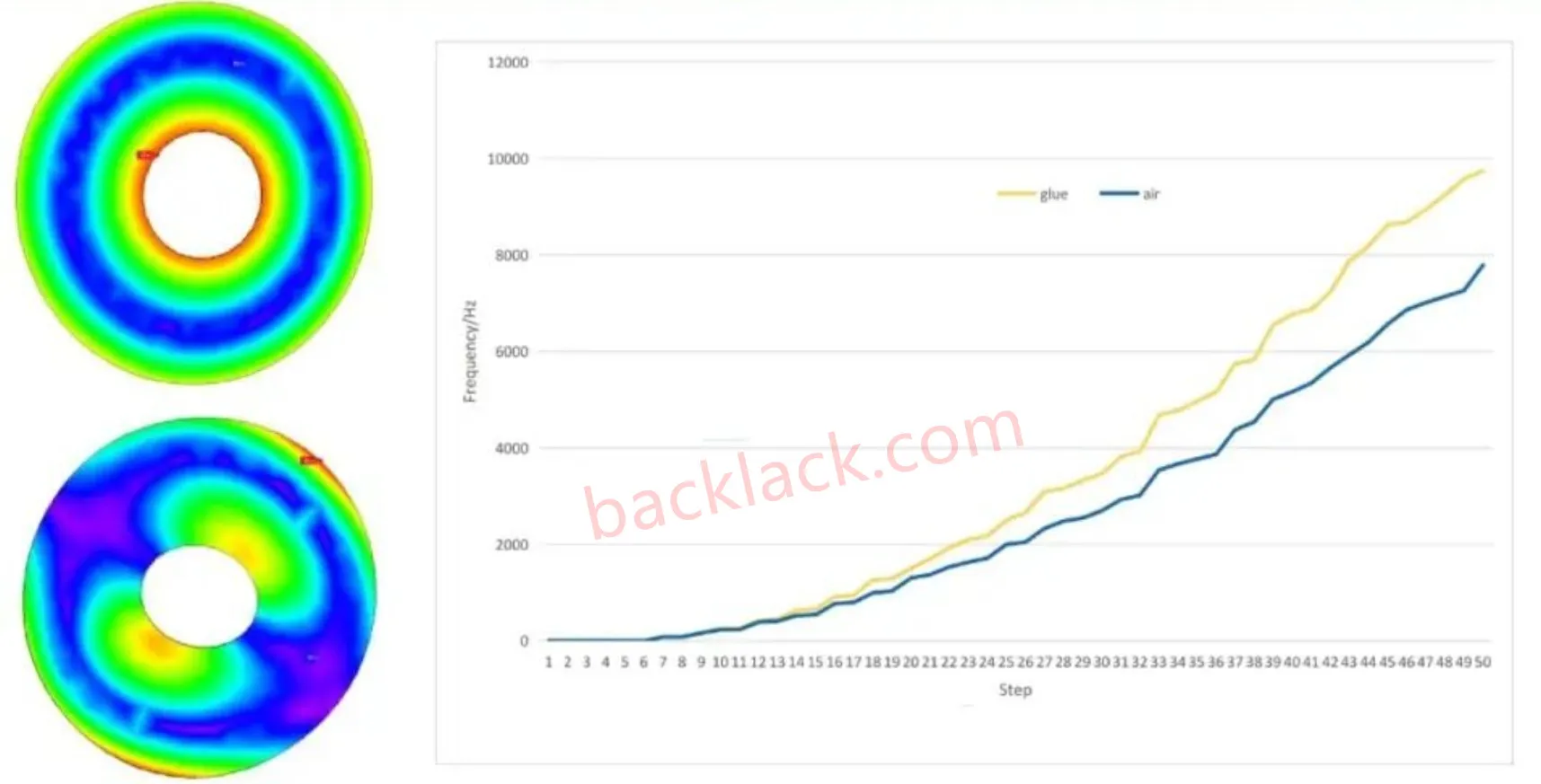

改善了NVH(噪声,振动和苛刻)性能

- 综合键合结构显着提高了核心的刚度,并有效地抑制了由电磁力引起的振动。

- 它消除了由层压之间的微摩擦引起的“嗡嗡声”噪声。

- 结果:电动机更安静,更光滑,大大改善了驾驶舒适感。高端电动汽车的关键卖点。

-

简化制造过程,降低成本和提高效率

- 消除诸如粘合,定位和固化之类的繁琐步骤,简化了生产线。

- 使全自动层压更容易改善生产周期和一致性。

- 降低胶水等消耗品的采购和管理成本。

- 结果:总体制造成本可以降低5%-15%,满足大型生产新能源车辆的严格成本控制要求。

-

增强的环境抵抗和可靠性

- 内置涂料可与基材更紧密,比外胶具有优越的对高温,湿度和化学腐蚀的耐药性。

- 粘结性能在-40°C至180°C的广泛温度范围内保持稳定,并在严重的振动环境中保持稳定。

- 结果:更长的运动寿命,较低的故障率和达到汽车级可靠性标准。

挑战和未来的前景

尽管具有很高的优势,但自负的核心技术仍然面临着几个挑战:

- 材料成本:预先涂上特殊涂料的钢比普通电气更昂贵。

- 过程控制:层压温度,压力和时间参数需要非常精确的精度,需要高级设备。

- 回收:拆卸粘合核很困难,对物质回收提出了新的挑战。

未来的发展方向

- 涂料材料创新:开发成本较低和性能较高的涂料(例如,耐温度较高和更快的固化速度)。

- 与高级制造的集成:通过与激光焊接和粉末冶金的技术集成来探索混合过程。

- 智能生产:利用AI和大数据来优化层压参数并实现质量预测和控制。

- 可持续性:研究可逆键合技术或有效的回收解决方案。

结论

自动构造的铁核技术不仅仅是一个简单的过程替代。它代表了从材料到结构的系统创新。它精确地解决了电动机新能源车辆的核心要求:高效率,高功率密度,低噪声和低成本。随着材料科学和成熟制造过程的进步,这项技术逐渐从高端模型转变为司空见惯。

可以预见的是,在不久的将来,自动构成的铁芯将成为新的能源驱动器电动机的标准设备。它们不仅是电力优化的关键,而且是中国和全球汽车行业的关键支点,以实现电气化竞赛中的技术进步和工业升级。当每瓦能量的每瓦瓦特都经过精心计算并精心审查每磅重量时,正是这些看似很小的技术突破会融合到推动未来的巨大力量中。

关于youyou技术

Youyou Technology Co.,Ltd。专门生产由各种软磁性材料制成的自动固定精度芯,包括自动固定硅钢,超薄硅钢和自动键入的特种软磁合金。我们利用先进的制造工艺来用于精确的磁性组件,为在关键功率组件中使用的软磁芯提供高级解决方案,例如高性能电动机,高速电动机,中型频率变压器和反应器。

公司自动固定精度核心产品目前包括一系列硅钢芯,带状厚度为0.05mm(ST-050),0.1mm(10JNEX900/ST-100),0.15mm,0.2mm,0.2mm(20JNeH1200/20HXX1200/B20AV1200/B20AV1200/20CS1200HF)和0.35MM(35 J.35JNE)(35JNE) B35A250-Z/35CS230HF),以及包括软磁合金1J22/1J50/1J79的专业软磁合金芯。