Punkty bólowe tradycyjnych rdzeni żelaza: ukryte problemy między laminatami

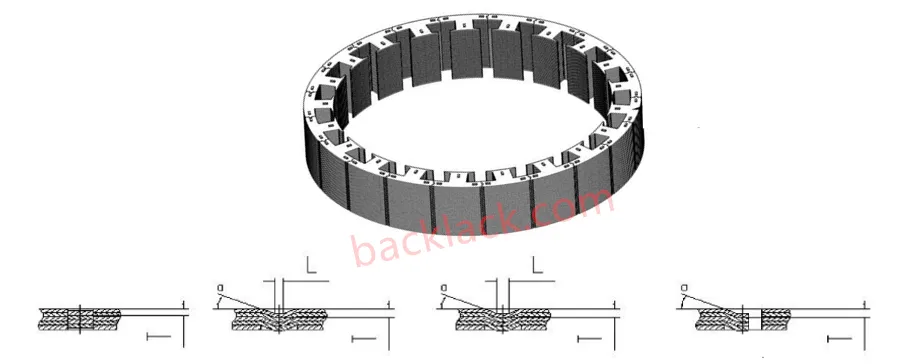

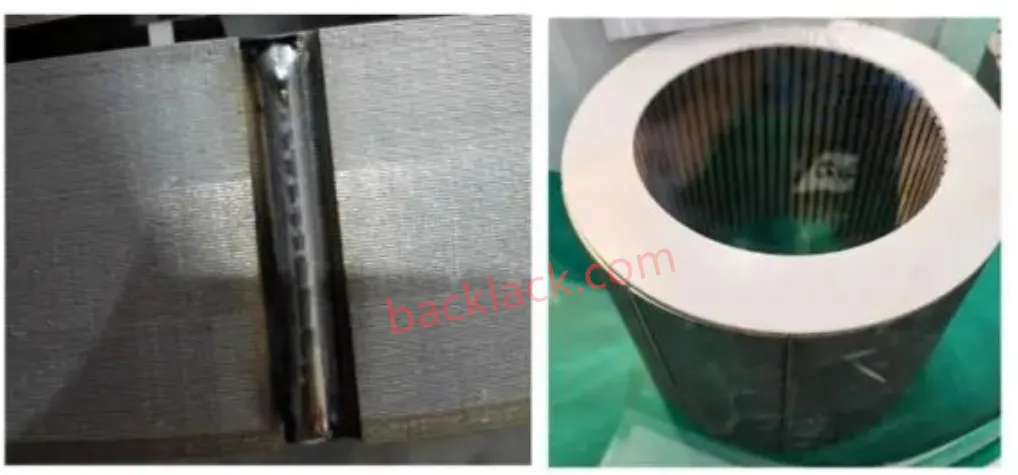

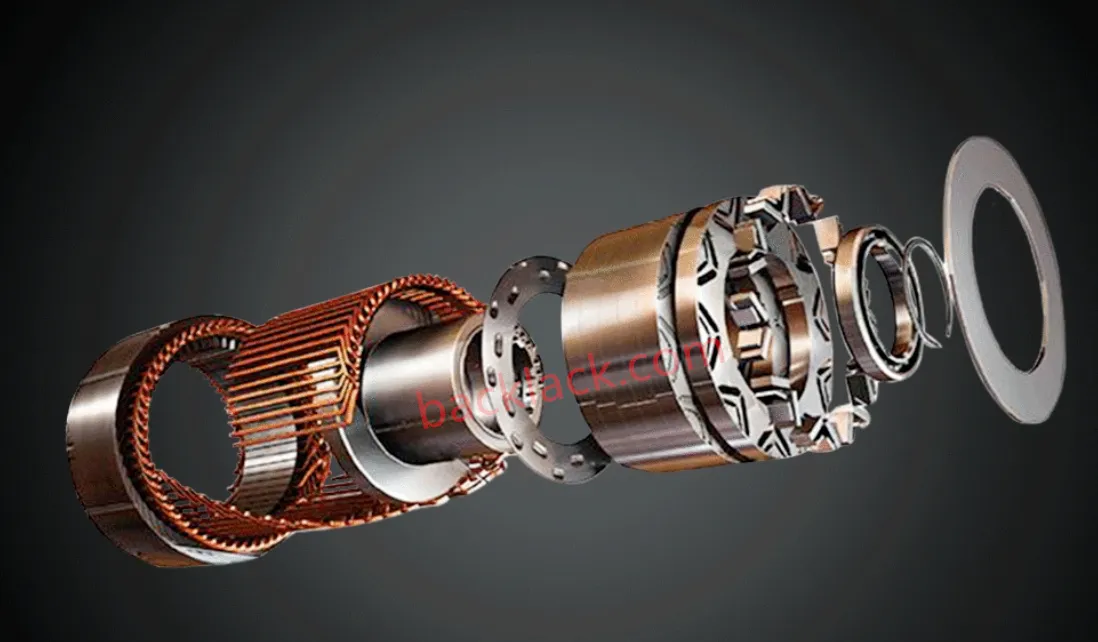

Rdzenie żelaza silnikowego składają się z setek, a nawet tysięcy ułożonych stali elektrycznej (krzemowe arkusze stali). Ich pierwotną funkcją jest utworzenie obwodu magnetycznego, prowadząc i wzmacniając pole magnetyczne. Tradycyjnie laminowania te są zabezpieczone przez spawanie, nitowanie lub klejenie klejem zewnętrznym.

Jednak te tradycyjne metody mają znaczące wady:

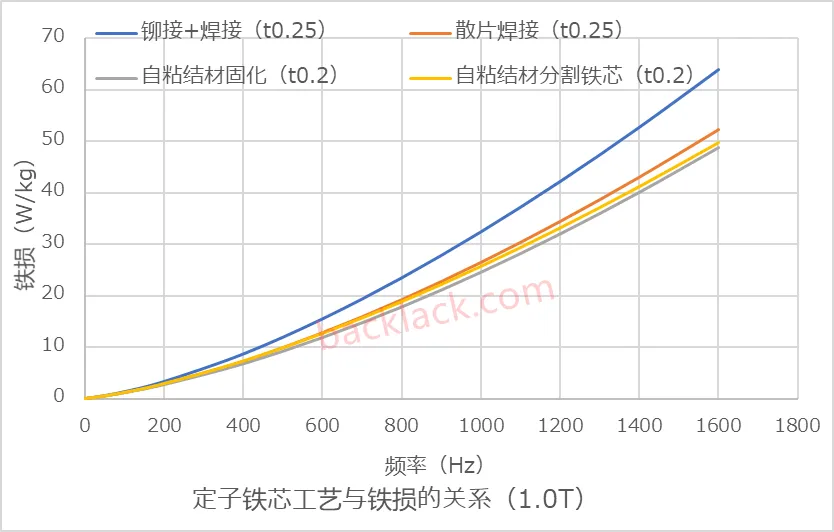

- Indukcja stresu: Spawanie i nitowanie może generować zlokalizowane naprężenia termiczne i mechaniczne, które degradują właściwości magnetyczne materiału, zwiększają straty żelaza (prąd wirowy i straty histerezy) oraz zmniejszają wydajność motoryczną.

- Złożoność procesu: Dodatkowe etapy więzi (takie jak klejenie i utwardzanie) Zwiększ kroki produkcyjne, zmniejsz automatyzację i zwiększają koszty produkcji.

- Ryzyko niezawodności: Klej zewnętrzny może degradować i pękać z powodu przedłużonych wysokich temperatur i wibracji, powodując rozluźnienie laminowania, prowadząc do hałasu, wibracji, a nawet niewydolności strukturalnej.

Te „punkty bólu” bezpośrednio utrudniają rozwój silników o wyższej gęstości i wydajności mocy.

Rdzeń samozaparcia: od „zewnętrznego wiązania” do „samozadowolenia”

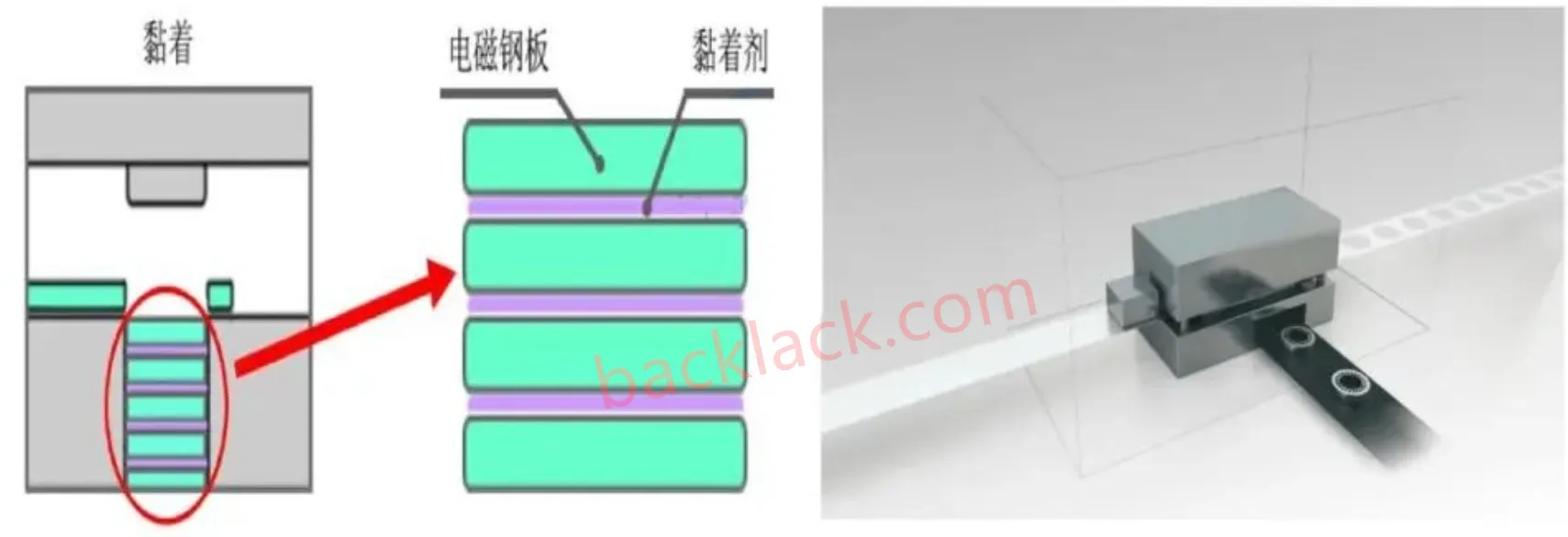

Rdzeniem podstawowej technologii samoobsługowej jest to, że eliminuje potrzebę zewnętrznego kleju lub połączeń mechanicznych. Zamiast tego wykorzystuje specjalną powłokę na powierzchni stali elektrycznej, aby osiągnąć silne wiązanie między laminatami poprzez reakcje fizyczne lub chemiczne w określonych warunkach temperatury i ciśnienia.

Zasada działania:

- Specjalna powłoka: Przed opuszczeniem fabryki pasek stalowy elektryczny jest wstępnie powleczony z powłoką izolacyjną/łączącą wrażliwą na ciepło lub ciśnienie.

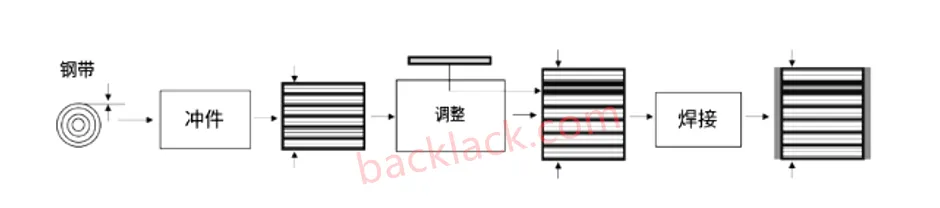

- Cechowanie: Pasek jest uderzony w pożądane laminacje stojana lub wirnika.

- Laminowanie i utwardzanie: Po starannie ułożonym laminom są umieszczane w formie, podgrzewane i podciśnięte. Podczas tego procesu powłoka zmiękcza się i płynie z powodu ciepła. Po ochłodzeniu tworzy jednolitą, ciągłą warstwę wiązania, „samoobsługową” laminacje w jedną jednostkę.

Dlaczego jest to „klucz” do optymalizacji nowej energii pojazdu energetycznego?

Technologia podstawowa samodzielna wprowadza wielowymiarową poprawę wydajności do nowych silników pojazdów energetycznych:

-

Znacząco zmniejszył utratę żelaza i poprawę efektywności energetycznej

- Eliminuje zlokalizowane naprężenie spowodowane spawaniem/nitowaniem, utrzymując doskonałe właściwości magnetyczne stali elektrycznej.

- Jednoliczna warstwa wiązania pozwala uniknąć zniekształceń strumienia spowodowanego tradycyjnymi połączeniami typu.

- Wynik: Utrata żelaza można zmniejszyć o 10–20%, a wydajność motoryczną można zwiększyć o 1-3 punkty procentowe. Oznacza to dłuższy zasięg jazdy dla tej samej pojemności baterii lub niższych kosztów baterii dla tego samego zakresu jazdy.

-

Osiągnąć wyższą gęstość mocy

- Wysoka wytrzymałość struktury samoobsługowej skutecznie tłumi siły odśrodkowe przy dużych prędkościach, umożliwiając wyższe projekty prędkości silnika.

- Kompaktowa struktura, eliminująca potrzebę zajęcia dodatkowych złączy.

- Wynik: Wyższa moc wyjściowa w tej samej objętości lub miniaturyzację i lekkie dla tej samej mocy, tworząc warunki do optymalizacji układu pojazdu i zużycia energii.

-

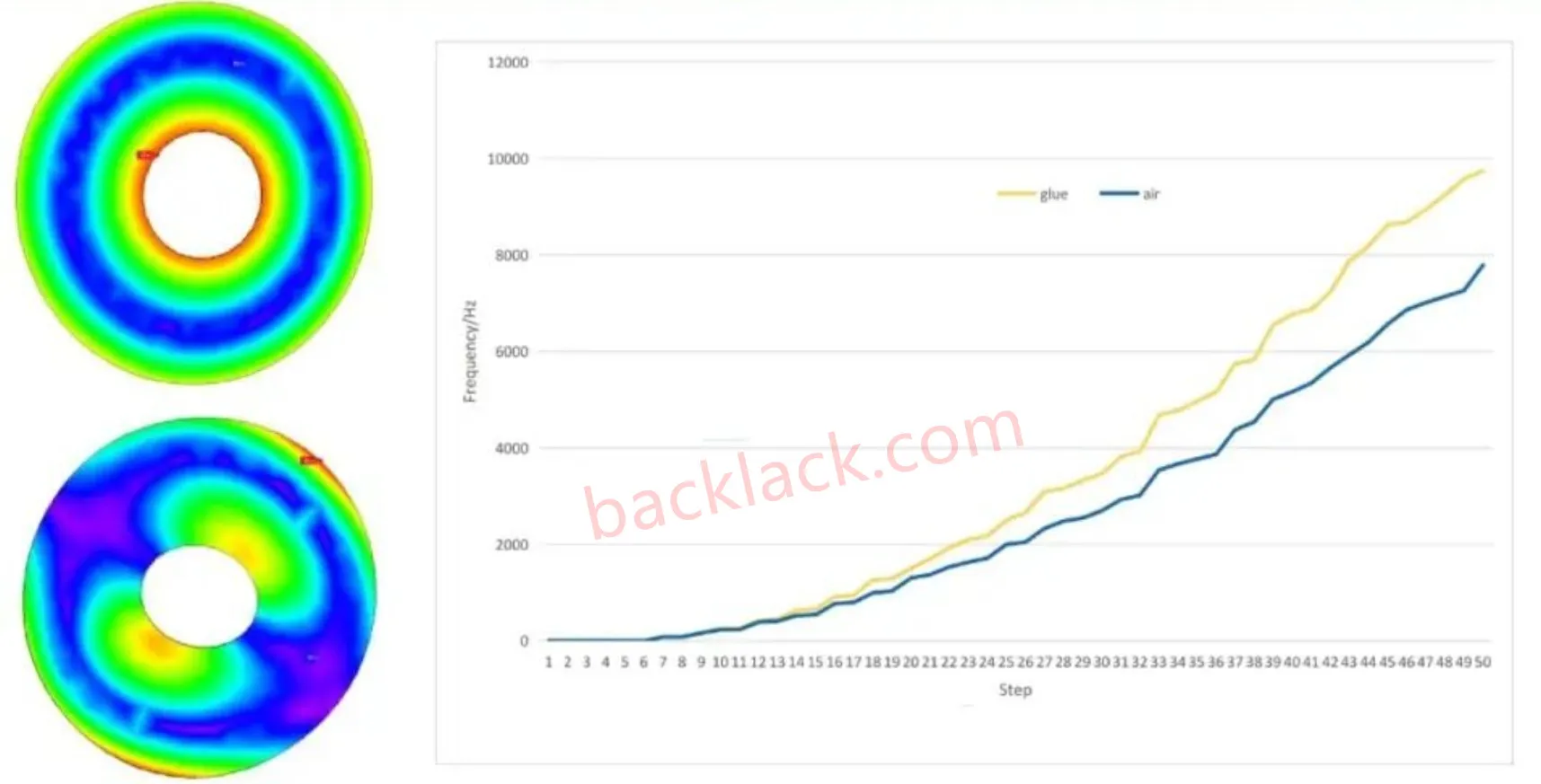

Ulepszona wydajność NVH (hałas, wibracje i surowość)

- Zintegrowana struktura wiązania znacznie zwiększa sztywność rdzenia i skutecznie tłumi wibracje spowodowane siłami elektromagnetycznymi.

- Eliminuje „brzęczący” szum spowodowany mikro-friction między laminatami.

- Wynik: Silnik jest cichszy i gładszy, znacznie poprawiając komfort jazdy. Kluczowy punkt sprzedaży dla wysokiej klasy pojazdów elektrycznych.

-

Uproszczony proces produkcji, obniżone koszty i zwiększona wydajność

- Eliminowanie żmudnych kroków, takich jak klejenie, pozycjonowanie i utwardzanie, usprawnia linię produkcyjną.

- Ułatwienie w pełni zautomatyzowanego laminowania poprawia czas i spójność cyklu produkcyjnego.

- Zmniejszenie kosztów zamówień i zarządzania materiałami eksploatacyjnymi, takimi jak klej.

- Wynik: Ogólne koszty produkcji można obniżyć o 5–15%, spełniając rygorystyczne wymagania dotyczące kontroli kosztów na dużą produkcję nowych pojazdów energetycznych.

-

Zwiększony odporność na środowisko i niezawodność

- Wbudowana powłoka zapewnia ściślejsze wiązanie z podłożem, oferując doskonałą odporność na wysokie temperatury, wilgotność i korozję chemiczną niż klej zewnętrzny.

- Wydajność wiązania pozostaje stabilna w szerokim zakresie temperatur od -40�c do 180 ° C oraz w silnych środowiskach wibracyjnych.

- Wynik: dłuższa żywotność motoryczna, niższy wskaźnik awarii i spełnienie standardów niezawodności klasy motoryzacyjnej.

Wyzwania i przyszłe perspektywy

Pomimo znacznych zalet, podstawowa technologia samodzielna nadal stoi przed kilkoma wyzwaniami:

- Koszt materiału: Stalowa powlekana specjalnymi powłokami jest droższa niż zwykła stal elektryczna.

- Kontrola procesu: Parametry temperatury laminowania, ciśnienia i parametry czasu wymagają wyjątkowo precyzyjnej precyzji, wymagającej zaawansowanego sprzętu.

- Recykling: Demontaż rdzeni związanych jest trudny, stanowiąc nowe wyzwania związane z recyklingiem materialnym.

Przyszłe kierunki rozwoju

- Powłoka innowacje: Opracowywanie powłok o niższych kosztach i wyższej wydajności (np. Wyższa opór temperatury i szybsza prędkość utwardzania).

- Integracja z zaawansowaną produkcją: Badanie procesów hybrydowych poprzez integrację z technologiami takimi jak spawanie laserowe i metaluria proszkowa.

- Inteligentna produkcja: Wykorzystanie sztucznej inteligencji i dużych zbiorów danych do optymalizacji parametrów laminowania oraz osiągnięcia prognozowania i kontroli jakości.

- Zrównoważony rozwój: Badanie odwracalnych technologii wiązania lub wydajnych rozwiązań recyklingu.

Wniosek

Samozwajemna technologia żelaza jest czymś więcej niż prostym zastępowaniem procesu; Reprezentuje systematyczną innowacje od materiałów po strukturę. Dokładnie dotyczy podstawowych wymagań nowych pojazdów energetycznych dla silników: wysokiej wydajności, wysokiej gęstości mocy, niskiego hałasu i niskiego kosztu. Dzięki postępom w zakresie nauk materiałowych i dojrzewania procesów produkcyjnych technologia ta staje się stopniowo powszechna, przechodząc od modeli wysokiej klasy.

Można przewidzieć, że w najbliższej przyszłości samodzielne rdzenie żelaza staną się standardowym sprzętem w nowych silnikach napędowych pojazdów energetycznych. Są nie tylko kluczem do optymalizacji władzy, ale także kluczowego punktu podporowego dla chińskiego i globalnego przemysłu motoryzacyjnego w celu osiągnięcia postępu technologicznego i modernizacji przemysłowej w wyścigu elektryfikacji. Kiedy każda wat energii jest skrupulatnie obliczona, a każdy funt masy jest skrupulatnie badany, to właśnie te pozornie małe przełom technologiczny zbiegają się w ogromną siłę napędzającą przyszłość.

O technologii ciebie

Youyou Technology Co., Ltd. specjalizuje się w produkcji samozwańczych precyzyjnych rdzeni wykonanych z różnych miękkich materiałów magnetycznych, w tym samozwańczej stali krzemowej, ultraciennej stali krzemowej i samozwańczych specjalnych miękkich stopach magnetycznych. Wykorzystujemy zaawansowane procesy produkcyjne dla precyzyjnych komponentów magnetycznych, zapewniając zaawansowane roztwory dla miękkich rdzeni magnetycznych stosowanych w kluczowych komponentach zasilania, takich jak silniki o wysokiej wydajności, silniki o dużej prędkości, transformatory średniej częstotliwości i reaktory.

Firma samodzielnie budujące precyzyjne produkty rdzeniowe obejmują obecnie szereg rdzeni stalowych silikonowych o grubości paska 0,05 mm (ST-050), 0,1 mm (10Jnex900/ST-100), 0,15 mm, 0,2 mm (20Jneh1200/20HX1200/B20AV1200/20CS1200HF) i 0,35 mm (35Jne210/35Jne230/35jne230/350/35Jne230/350/35Jne230/350/35 B35A250-Z/35CS230HF), a także specjalne miękkie ceory magnetyczne, w tym miękki stop magnetyczny 1J22/1J50/1J79.