Больові точки традиційних залізних сердечників: приховані проблеми між ламінаціями

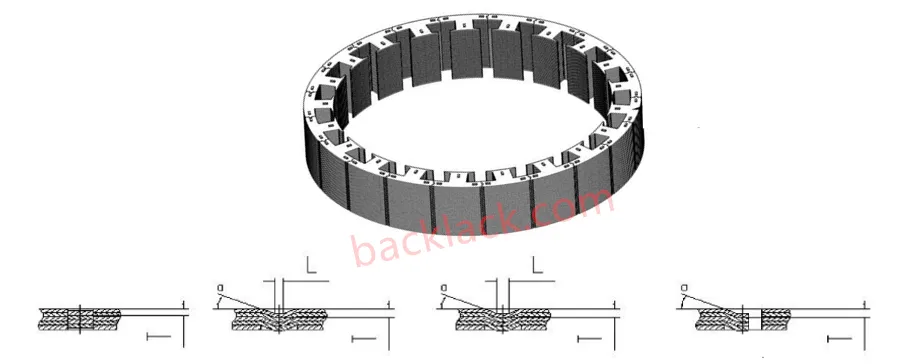

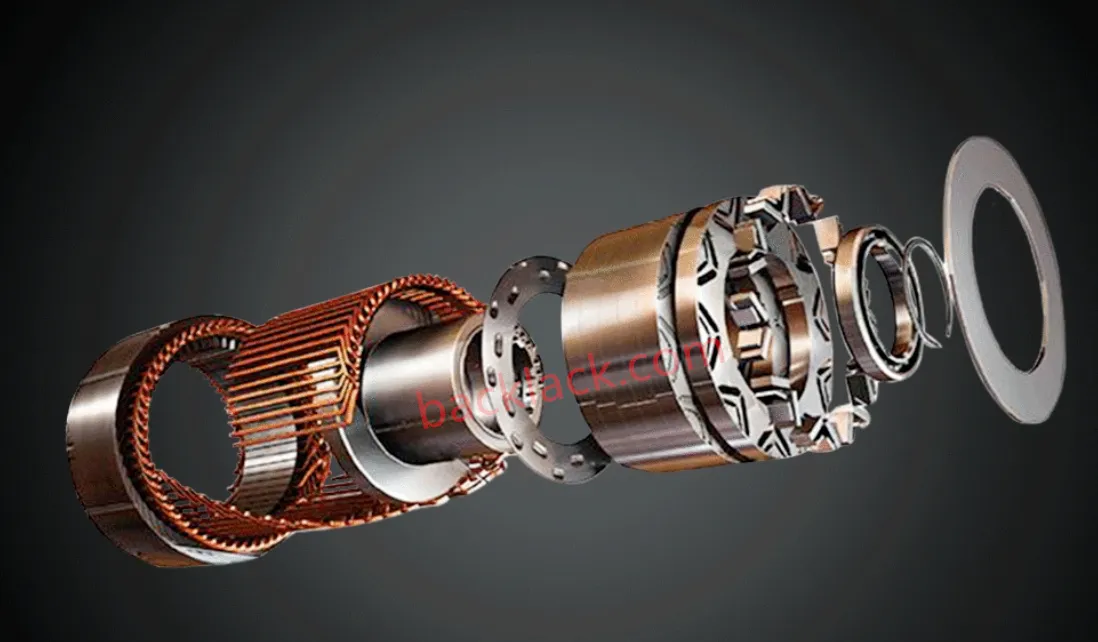

Сердеки моторних заліза складаються з сотень або навіть тисяч складених електричних сталевих аркушів (кремнієвих сталевих аркушів). Їх основна функція полягає у формуванні магнітного ланцюга, керуючи та посилюючи магнітне поле. Традиційно ці ламінації забезпечуються зварюванням, клепкою або склеюванням зовнішнім клеєм.

Однак ці традиційні методи мають значні недоліки:

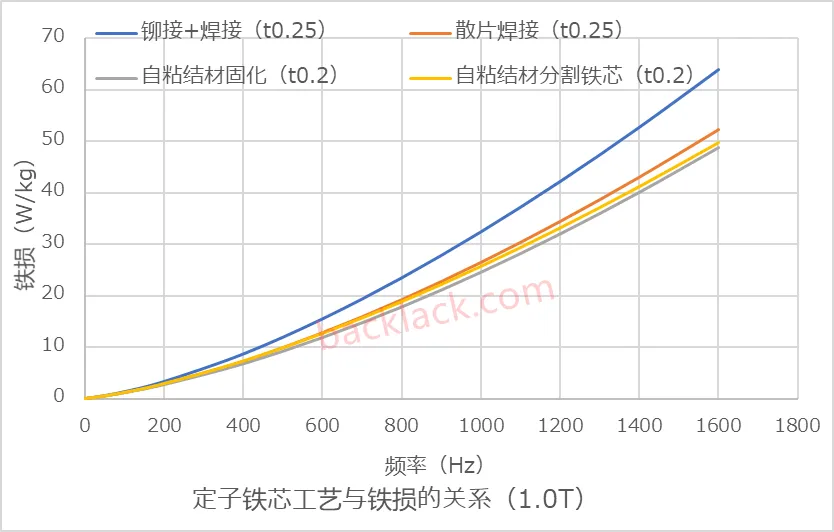

- Індукція стресу: Зварювання та клепання можуть генерувати локалізовані теплові та механічні напруги, які погіршують магнітні властивості матеріалу, збільшують втрати заліза (вихрові та гістерезис) та знижувати ефективність руху.

- Складність процесу: Додаткові етапи зв'язування (наприклад, склеювання та затвердіння) збільшують етапи виробництва, зменшують автоматизацію та збільшують виробничі витрати.

- Ризики надійності: Зовнішній клей може деградувати і тріскати через тривалі високі температури та вібрацію, внаслідок чого ламінації розпускаються, що призводить до шуму, вібрації та навіть структурної недостатності.

Ці "больові точки" безпосередньо перешкоджають розвитку двигунів з більшою щільністю потужності та ефективністю.

Самостійне ядро: від "зовнішнього зв'язування" до "самопізії"

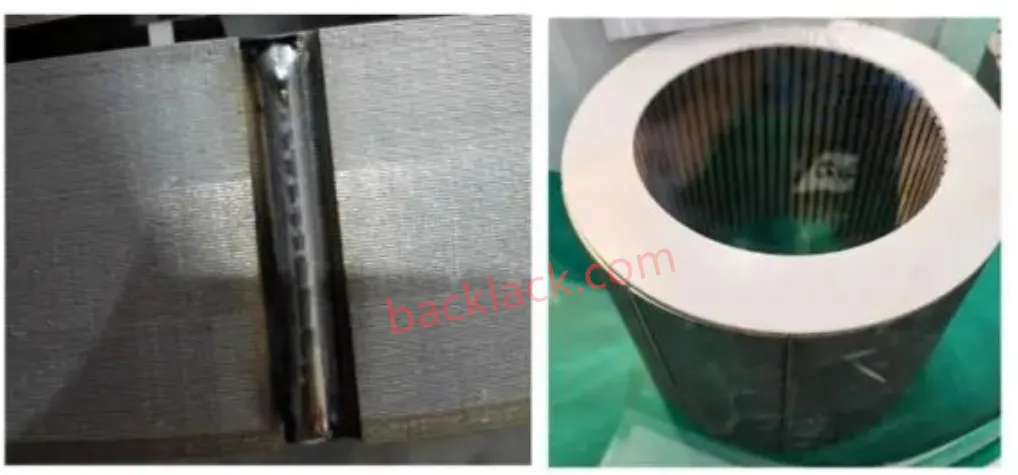

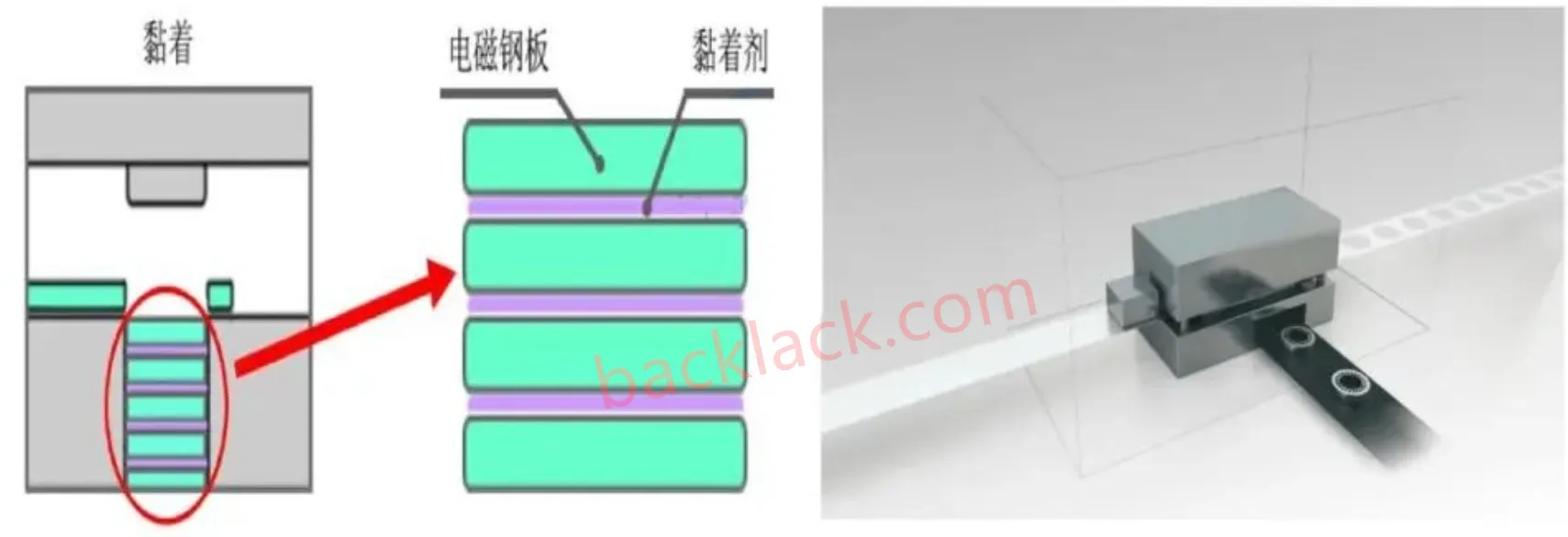

Ядро самостійної основи технології полягає в тому, що вона виключає необхідність зовнішнього клею або механічних з'єднань. Натомість він використовує спеціальне покриття на поверхні електричної сталі для досягнення міцного зв’язку між ламінатами через фізичні або хімічні реакції при конкретних умовах температури та тиску.

Принцип роботи:

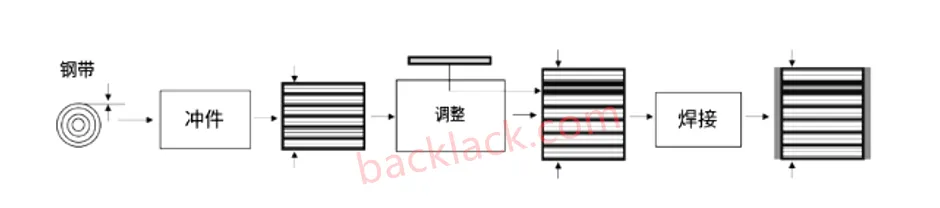

- Спеціальне покриття: Перед тим, як покинути фабрику, електрична сталева смуга попередньо покриття з композитним покриттям із ізоляцією/склеюванням, що залежить від тепла або тиском.

- Штампування: Смуга пробивається в потрібний статор або ламінації ротора.

- Ламінування та затвердіння: Після того, як ламінації акуратно складаються, їх поміщають у форму і нагріваються та під тиском. Під час цього процесу покриття пом'якшується і протікає через тепло. Після охолодження він утворює рівномірний, безперервний шарнір, «самостійне» ламінації в єдину одиницю.

Чому це "ключ" для оптимізації нової потужності енергетичного транспортного засобу?

Основна технологія самостійного зв'язку приносить багатовимірні вдосконалення продуктивності для нових двигунів енергетичного транспортного засобу:

-

Значно знижують втрати заліза та підвищення енергоефективності

- Це виключає локалізоване напруження, спричинене зварюванням/клепкою, підтримуючи чудові магнітні властивості електричної сталі.

- Єдиний шар скріплення дозволяє уникнути спотворення потоку, спричиненого традиційними з'єднаннями точкового типу.

- Результат: Втрата заліза може бути знижена на 10%-20%, а ефективність руху може бути підвищена на 1-3 процентні пункти. Це означає більш тривалий діапазон водіння для однієї ємності акумулятора або зниження витрат на акумулятор для того ж діапазону водіння.

-

Досягти більшої щільності потужності

- Висока міцність самостійної структури ефективно пригнічує відцентрові сили на високих швидкостях, що забезпечує більш високу конструкцію швидкості двигуна.

- Компактна структура, усуваючи потребу в додаткових з'єднувачах, щоб зайняти простір.

- Результат: Більш висока потужність в межах одного і того ж обсягу, або мініатюризація та легка вага для однієї потужності, створюючи умови для оптимізації макета транспортного засобу та споживання енергії.

-

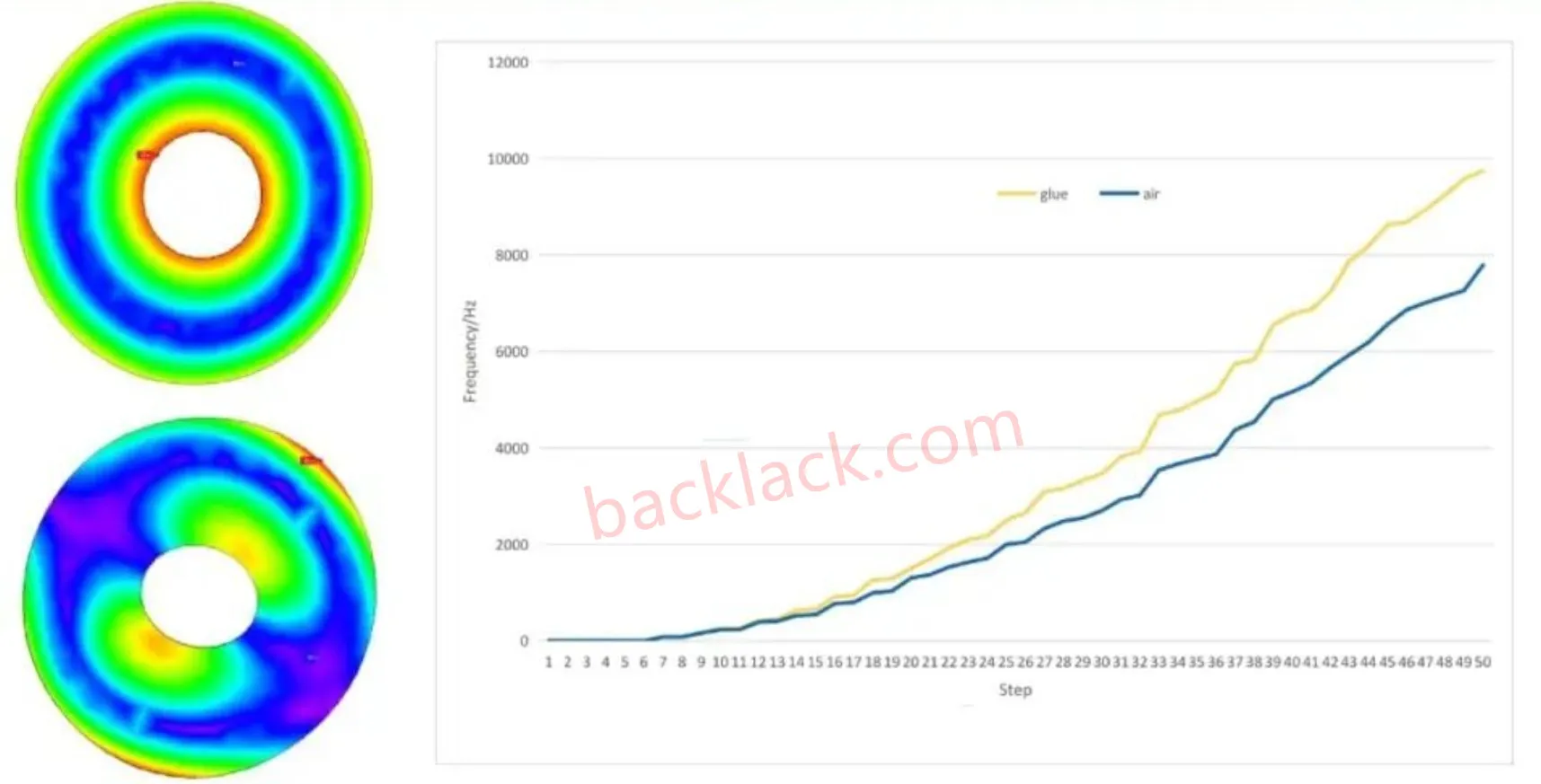

Покращена продуктивність NVH (шум, вібрація та суворість)

- Інтегрована структура зв'язку значно підвищує жорсткість ядра і ефективно пригнічує вібрації, спричинені електромагнітними силами.

- Це виключає "гудаючий" шум, викликаний мікрофрицією між ламінаціями.

- Результат: Двигун працює тихіше і плавніше, значно покращуючи ключову точку продажу комфорту для водіння для електромобілів високого класу.

-

Спрощений виробничий процес, зниження витрат та підвищення ефективності

- Усунення нудних кроків, таких як склеювання, позиціонування та затвердіння, впорядковує виробничу лінію.

- Полегшення повністю автоматизованого ламінування покращує час та послідовність циклу виробництва.

- Зниження витрат на закупівлю та управління витратними матеріалами, такими як клей.

- Результат: Загальні виробничі витрати можуть бути зменшені на 5%-15%, що відповідає суворим вимогам контролю за витратами масштабного виробництва нових енергетичних транспортних засобів.

-

Посилена екологічна стійкість та надійність

- Вбудоване покриття забезпечує більш жорстку зв'язок з підкладкою, що забезпечує чудову стійкість до високої температури, вологості та хімічної корозії, ніж зовнішній клей.

- Продуктивність скріплення залишається стабільною в широкому температурному діапазоні від -40 ° C до 180 ° C та у важких вібраційних умовах.

- Результат: Більш довгий термін експлуатації, нижчий рівень відмови та дотримання стандартів надійності автомобільного рівня.

Виклики та майбутні світогляди

Незважаючи на свої значні переваги, основна технологія, що займається самостійним зв'язком, все ще стикається з кількома проблемами:

- Матеріальна вартість: Сталь заздалегідь покрита спеціальними покриттями, дорожча, ніж звичайна електрична сталь.

- Контроль процесів: Параметри температури, тиску та часу ламінування потребують надзвичайно точної точності, що вимагає передового обладнання.

- Переробка: Розбиратися з зв'язаними ядрами складно, створюючи нові виклики для переробки матеріалів.

Майбутні напрямки розвитку

- Інновації з покриттям матеріалів: Розробка покриттів з меншими витратами та більш високою продуктивністю (наприклад, більш висока температура та швидша швидкість затвердіння).

- Інтеграція з розширеним виробництвом: Дослідження гібридних процесів шляхом інтеграції з такими технологіями, як лазерне зварювання та порошкова металургія.

- Розумне виробництво: Використання AI та великих даних для оптимізації параметрів ламінування та досягнення якості прогнозування та контролю.

- Стійкість: Дослідження оборотних технологій зв'язку або ефективних рішень для переробки.

Висновок

Технологія самостійного заліза-це більше, ніж проста заміна процесу; Він являє собою систематичну інновацію від матеріалів до структури. Він точно відповідає основним вимогам нових енергетичних транспортних засобів для двигунів: високої ефективності, високої щільності потужності, низького шуму та низької вартості. Завдяки прогресу в галузі матеріалознавства та дозрівання виробничих процесів, ця технологія поступово стає звичайною справою, переходячи з моделей високого класу.

Передбачається, що залізні сердечники самостійного зв'язку стануть стандартним обладнанням у нових двигунах приводу енергетичного транспортного засобу найближчим часом. Вони є не лише ключовими для оптимізації електроенергії, але й важливою відповідальністю для китайської та глобальної автомобільної промисловості для досягнення технологічного прогресу та промислового оновлення в гонці електрифікації. Коли кожен ват енергії ретельно обчислюється і кожен кілограм ваги ретельно вивчається, саме ці, здавалося б, невеликі технологічні прориви, що сходяться на величезну силу, що рухає майбутнє.

Про вас

Technoly Co., Ltd. спеціалізується на виготовленні точних ядер, виготовлених з різних м’яких магнітних матеріалів, включаючи самоспортуючу кремнієву сталь, ультратонну кремнієву сталь та самоспортуючі спеціальні м'які магнітні сплави. Ми використовуємо вдосконалені виробничі процеси для точних магнітних компонентів, забезпечуючи вдосконалені рішення для м'яких магнітних ядер, що використовуються в ключових компонентах потужності, таких як високопродуктивні двигуни, високошвидкісні двигуни, трансформатори середньої частоти та реактори.

Компанія Self-Conding Precision Core Products в даний час включає діапазон кремнієвих сталевих ядер із товщиною смужок 0,05 мм (ST-050), 0,1 мм (10jnex900/ST-100), 0,15 мм, 0,2 мм (20Jneh1200/20HX1200/B20AV1200/20CS1200HF) та 0,35 мм (35JNE210CS1200HF) та 0,35 мм (35JNE210CS1200HF) та 0,35 мм (35JNE210CS130HF) та 0,35 мм B35A250-Z/35CS230HF), а також спеціалізовані ядра м'якого магнітного сплаву, включаючи м'який магнітний сплав 1J22/1J50/1J79.