Smärtpunkter av traditionella järnkärnor: dolda problem mellan lamineringar

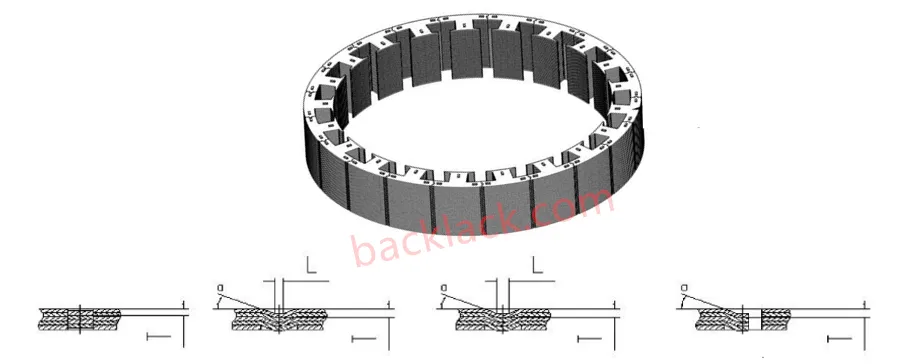

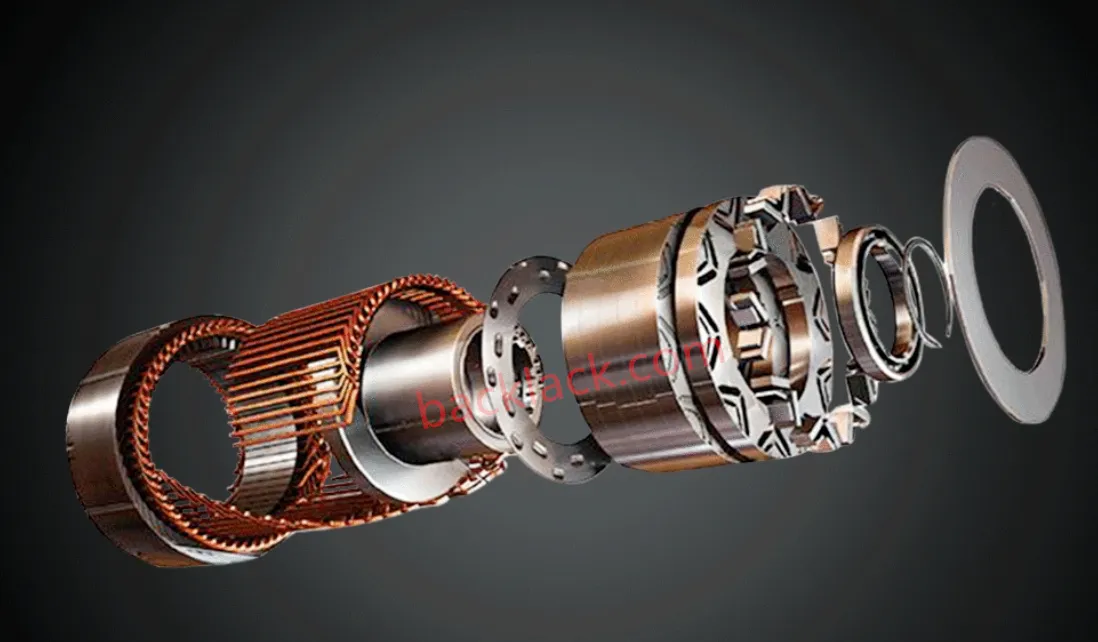

Motorkärnor består av hundratals eller till och med tusentals staplade elektriska stålplåtar (kiselstålark). Deras primära funktion är att bilda en magnetkrets, vägleda och förstärka magnetfältet. Traditionellt är dessa lamineringar säkrade genom svetsning, nitning eller limning med yttre lim.

Dessa traditionella metoder har emellertid betydande nackdelar:

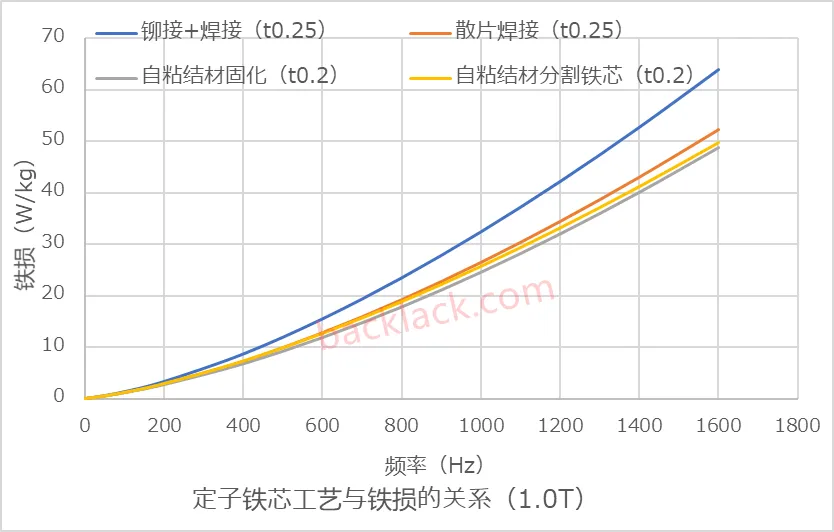

- Stressinduktion: Svetsning och nitning kan generera lokaliserade termiska och mekaniska spänningar, som försämrar materialets magnetiska egenskaper, ökar järnförluster (virvelström och hysteresförluster) och minskar motorisk effektivitet.

- Processkomplexitet: Ytterligare bindningssteg (som limning och härdning) ökar produktionsstegen, minskar automatiseringen och ökar tillverkningskostnaderna.

- Pålitlighetsrisker: Externt lim kan försämras och spricka på grund av långvariga höga temperaturer och vibrationer, vilket gör att lamineringarna lossnar, vilket leder till buller, vibrationer och till och med strukturellt fel.

Dessa "smärtpunkter" hindrar direkt utvecklingen av motorer med högre effektdensitet och effektivitet.

Självbindande kärna: från "extern bindning" till "självfusion"

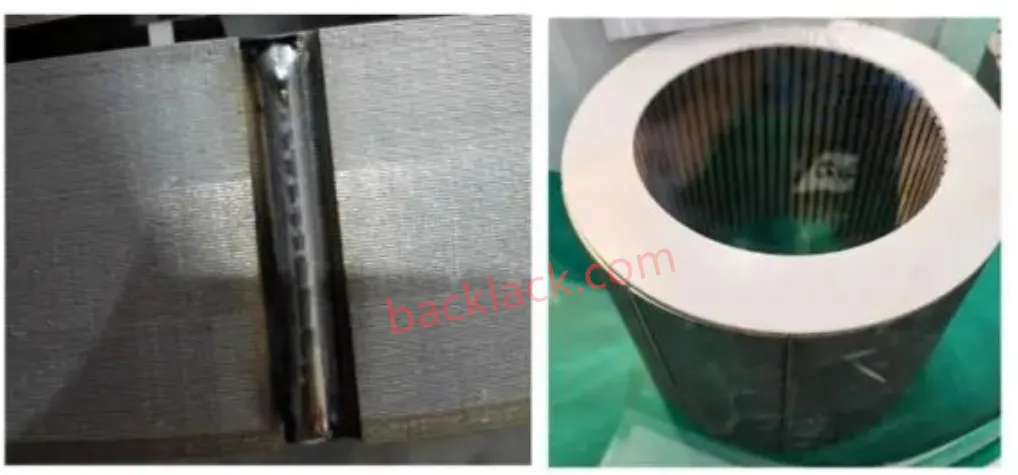

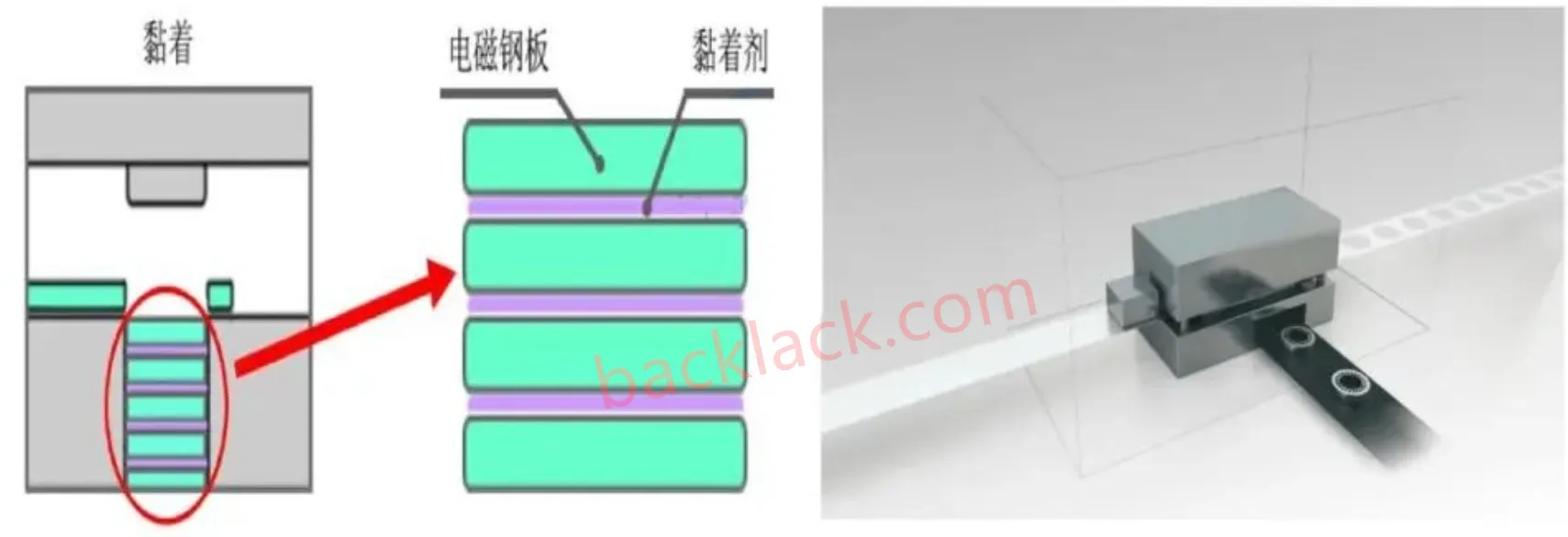

Kärnan i självbindande kärnteknik är att den eliminerar behovet av externt lim eller mekaniska anslutningar. Istället använder den en speciell beläggning på ytan av elektriskt stål för att uppnå en stark bindning mellan laminat genom fysiska eller kemiska reaktioner under specifika temperatur- och tryckförhållanden.

Driftsprincip:

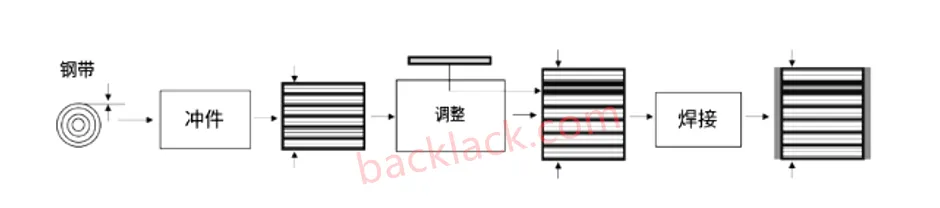

- Specialbeläggning: Innan du lämnar fabriken är den elektriska stålremsan i förväg med en värme- eller tryckkänslig isolerande/bindningskompositbeläggning.

- Stämpling: Remsan stansas in i de önskade statorn eller rotorlamineringarna.

- Laminering och härdning: Efter att lamineringarna är snyggt staplade placeras de i en form och uppvärms och trycksatt. Under denna process mjuknar beläggningen och flöden på grund av värmen. Vid kylning bildar det ett enhetligt, kontinuerligt bindningsskikt, "självbindande" lamineringarna till en enda enhet.

Varför är det "nyckeln" för att optimera ny energifordonskraft?

Självbindande kärnteknologi ger flerdimensionella prestandaförbättringar till nya energifordonsmotorer:

-

Signifikant minskade järnförlust och förbättrad energieffektivitet

- Det eliminerar lokal stress orsakad av svetsning/nitning, bibehåller de utmärkta magnetiska egenskaperna hos elektriskt stål.

- Det enhetliga bindningsskiktet undviker flödesförvrängningen orsakad av traditionella anslutningar av punkttyp.

- Resultat: Järnförlust kan minskas med 10%-20%och motorisk effektivitet kan ökas med 1-3 procentenheter. Detta innebär längre körområde för samma batterikapacitet, eller lägre batterekostnader för samma körområde.

-

Uppnå högre effektdensitet

- Den höga styrkan hos den självbindande strukturen undertrycker effektivt centrifugalkrafter med höga hastigheter, vilket möjliggör högre motorhastighetsdesign.

- Kompakt struktur, eliminerar behovet av ytterligare kontakter för att ockupera utrymme.

- Resultat: Högre effektutgång inom samma volym, eller miniatyrisering och lättvikt för samma kraft, vilket skapar förutsättningar för att optimera fordonslayout och energiförbrukning.

-

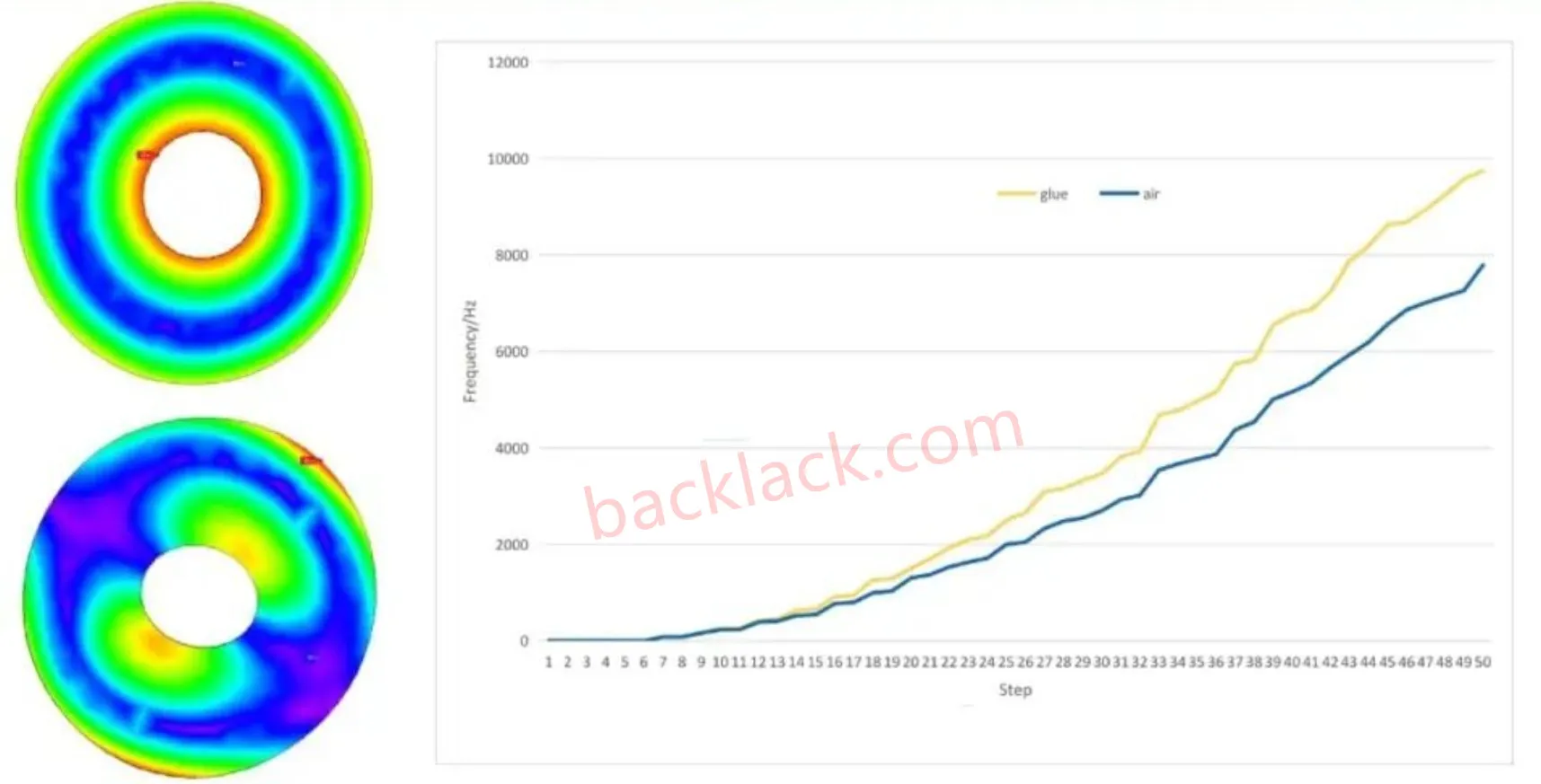

Förbättrad NVH (brus, vibration och hårdhet) prestanda

- Den integrerade bindningsstrukturen förbättrar styvheten hos kärnan och undertrycker effektivt vibrationer orsakade av elektromagnetiska krafter.

- Det eliminerar det "surrande" bruset orsakat av mikrofriktion mellan lamineringarna.

- Resultat: Motorn går tystare och jämnare och förbättrar avsevärt körkomfort� en nyckelförsäljningsplats för avancerade elfordon.

-

Förenklad tillverkningsprocess, minskade kostnader och ökad effektivitet

- Eliminering av tråkiga steg som limning, positionering och härdning strömlinjeformar produktionslinjen.

- Att göra hela automatiserad laminering enklare förbättrar produktionscykeltiden och konsistensen.

- Minska upphandlings- och hanteringskostnaderna för förbrukningsvaror såsom lim.

- Resultat: Övergripande tillverkningskostnader kan minskas med 5%-15%, vilket uppfyller de stränga kostnadskontrollkraven för storskalig produktion av nya energifordon.

-

Förbättrad miljöbeständighet och tillförlitlighet

- Den inbyggda beläggningen ger en stramare bindning med underlaget och erbjuder överlägsen motstånd mot höga temperaturer, fuktighet och kemisk korrosion än yttre lim.

- Bindningsprestanda förblir stabil över ett brett temperaturintervall på -40�C till 180�C och i svåra vibrationsmiljöer.

- Resultat: Längre motorliv, lägre felfrekvens och uppfyller tillförlitlighetsstandarder för bilkvalitet.

Utmaningar och framtida utsikter

Trots sina betydande fördelar står självbundna kärnteknologi fortfarande inför flera utmaningar:

- Materialkostnad: Stålförbelagd med specialbeläggningar är dyrare än vanligt elektriskt stål.

- Processkontroll: Lamineringstemperatur, tryck och tidsparametrar kräver extremt exakt precision och kräver avancerad utrustning.

- Återvinning: Demontering av bundna kärnor är svårt att utgöra nya utmaningar för materialåtervinning.

Framtida utvecklingsanvisningar

- Beläggning av materialinnovation: Utveckla beläggningar med lägre kostnader och högre prestanda (t.ex. högre temperaturmotstånd och snabbare härdningshastighet).

- Integration med avancerad tillverkning: Utforska hybridprocesser genom att integrera med teknik som lasersvetsning och pulvermetallurgi.

- Intelligent produktion: Använd AI och Big Data för att optimera lamineringsparametrar och uppnå kvalitetsförutsägelse och kontroll.

- Hållbarhet: Undersökning av reversibla bindningsteknologier eller effektiva återvinningslösningar.

Slutsats

Självbindande järnkärnteknologi är mer än en enkel processutbyte; Det representerar en systematisk innovation från material till struktur. Det hanterar exakt kärnkraven för nya energifordon för motorer: hög effektivitet, hög effektdensitet, lågt brus och låga kostnader. Med framsteg inom materialvetenskap och mognad tillverkningsprocesser blir denna teknik gradvis vanligt och flyttar från avancerade modeller.

Det är förutsatt att självbindande järnkärnor kommer att bli standardutrustning i nya energifordonsdrivmotorer inom en snar framtid. De är inte bara nyckeln till maktoptimering utan också en avgörande stöd för de kinesiska och globala bilindustrin för att uppnå teknisk utveckling och industriella uppgraderingar i elektrifieringstävlingen. När varje watt av energi beräknas noggrant och varje pund vikt granskas noggrant, är det dessa till synes små tekniska genombrott som konvergerar till en enorm kraft som driver framtiden.

Om youyou -teknik

YouYou Technology Co., Ltd. specialiserar sig på tillverkning av självbindande precisionskärnor gjorda av olika mjuka magnetiska material, inklusive självbindande kiselstål, ultratunn kiselstål och självbindande specialmagnetiska legeringar. Vi använder avancerade tillverkningsprocesser för precisionsmagnetiska komponenter och tillhandahåller avancerade lösningar för mjuka magnetkärnor som används i viktiga kraftkomponenter såsom högpresterande motorer, höghastighetsmotorer, medelfrekvenstransformatorer och reaktorer.

Företagets självbindande precisionskärnprodukter inkluderar för närvarande en rad kiselstålkärnor med striptjocklekar på 0,05 mm (ST-050), 0,1 mm (10JNEX900/ST-100), 0,15 mm, 0,2mm (20JH1200/20HX1200/B20AV1200 B35A250-Z/35CS230HF), såväl som specialmjuka magnetiska legeringskärnor inklusive mjuk magnetlegering 1J22/1J50/1J79.