伝統的な鉄のコアの問題点:積層間の隠された問題

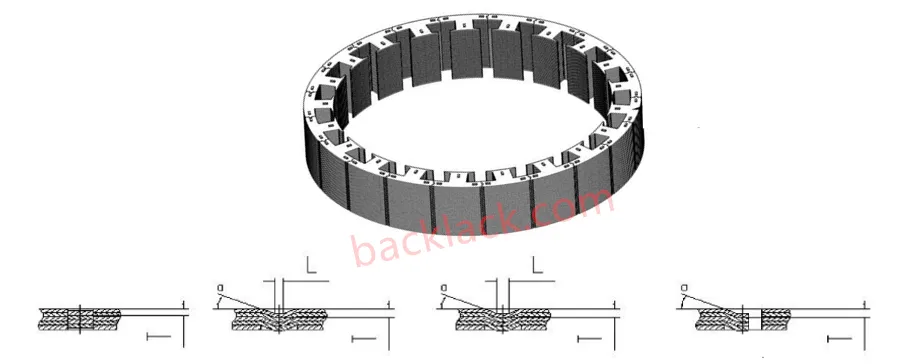

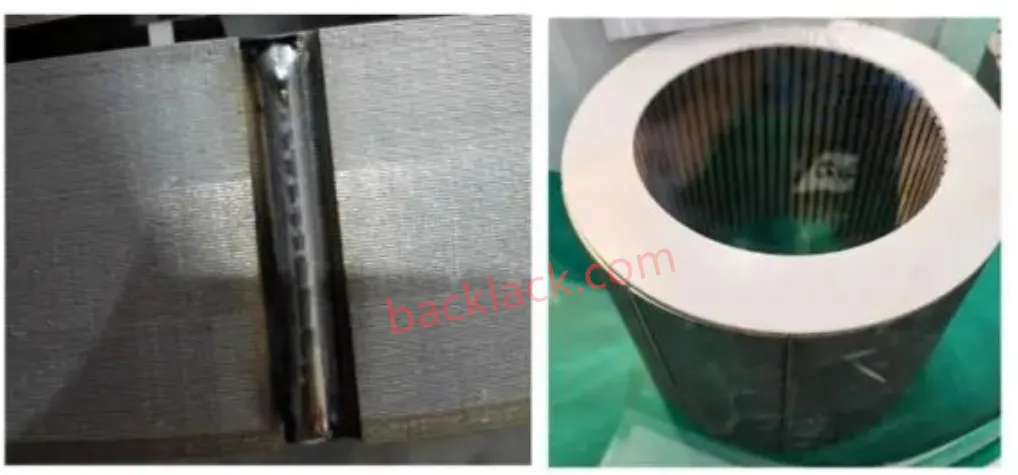

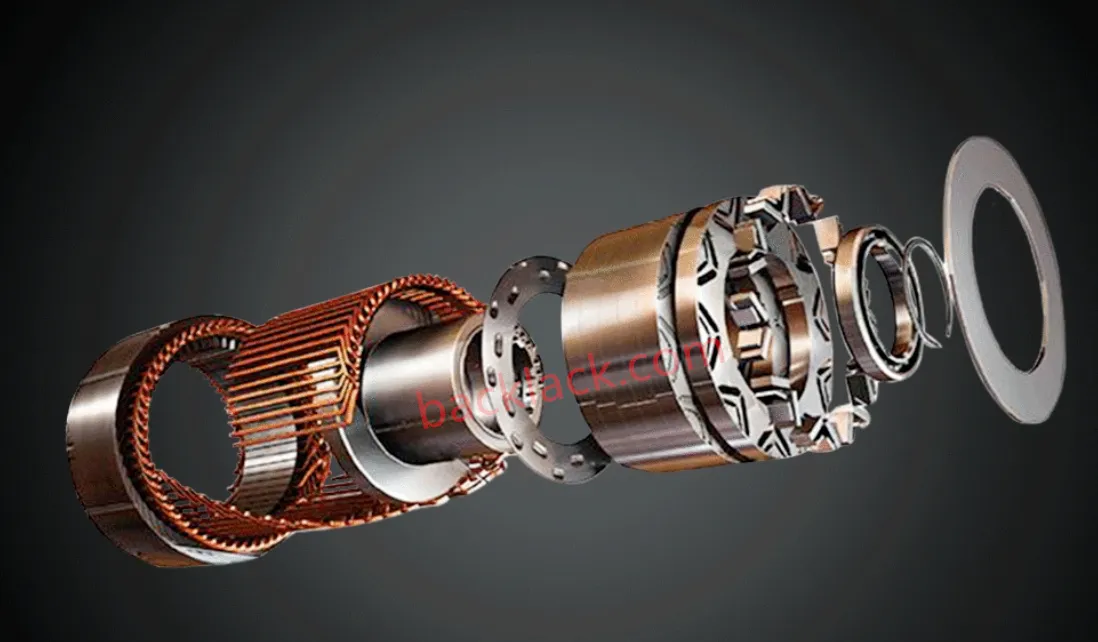

モーターアイアンコアは、数百または数千の積み重ねられた電気鋼シート(シリコンスチールシート)で構成されています。それらの主な機能は、磁場を形成し、磁場を導き、増幅することです。伝統的に、これらのラミネーションは、溶接、リベット、または外部接着剤で接着することで固定されています。

ただし、これらの従来の方法には重要な欠点があります。

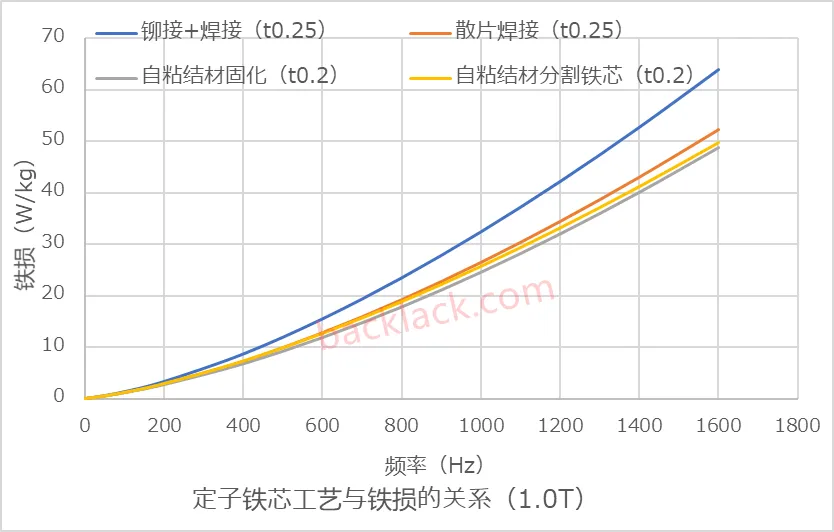

- 応力誘導:溶接とリベットは、局所的な熱応力と機械的応力を生成し、材料の磁気特性を分解し、鉄の損失(渦電流およびヒステリシス損失)を増加させ、運動効率を低下させます。

- 複雑さを処理します:追加の結合ステップ(接着や硬化など)は、生産ステップを増やし、自動化を削減し、製造コストを削減します。

- 信頼性のリスク:外部接着剤は、高温と振動が長くなり、積層が緩み、騒音、振動、さらには構造的な故障を引き起こすため、劣化して亀裂する可能性があります。

これらの「問題点」は、より高い出力密度と効率でモーターの発達を直接妨げます。

自己結合コア:「外部バインディング」から「自己融合」まで

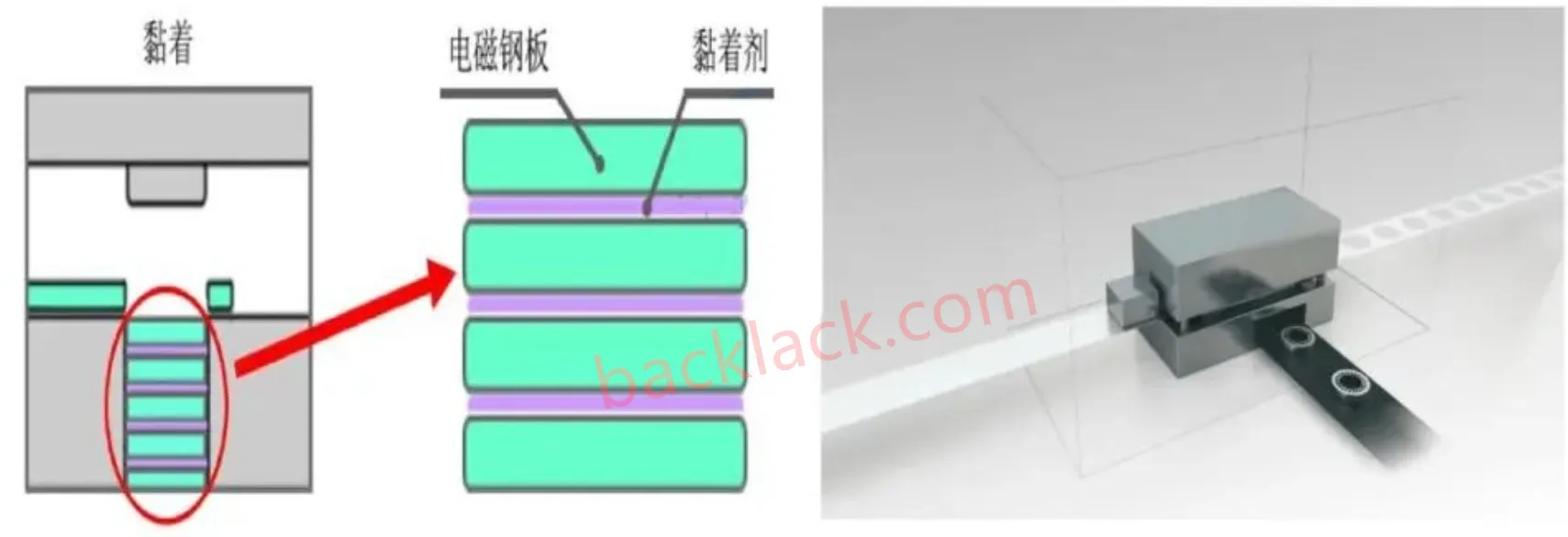

自己結合コアテクノロジーのコアは、外部接着剤または機械的接続の必要性を排除することです。代わりに、電気鋼の表面に特別なコーティングを利用して、特定の温度および圧力条件下での物理的または化学反応を介して、ラミネート間の強い結合を実現します。

運用原則:

- 特別なコーティング:工場を出る前に、電気鋼製のストリップには、熱または圧力に敏感な断熱/結合複合コーティングで事前にコーティングされています。

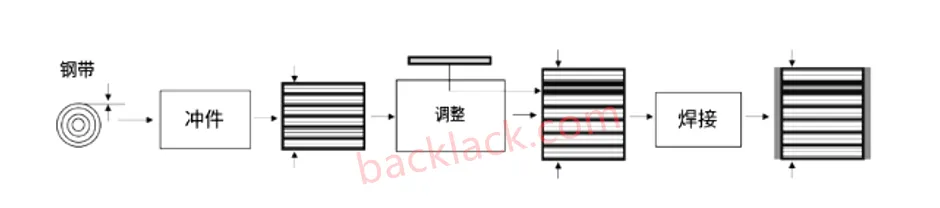

- スタンピング:ストリップは、目的のステーターまたはローターラミネーションにパンチされています。

- 積層と硬化:ラミネーションがきちんと積み重ねられた後、それらは型に入れられ、加熱されて加圧されます。このプロセス中、コーティングは柔らかくなり、熱により流れます。冷却すると、均一で連続的な結合層を形成し、ラミネーションを単一のユニットに「自己結合」します。

なぜそれが新しいエネルギー車の電力を最適化するための「重要な」なのですか?

自己結合コアテクノロジーは、新しいエネルギー車両モーターズに多次元パフォーマンスの改善をもたらします。

-

鉄の損失を大幅に減らし、エネルギー効率を改善しました

- 溶接/リベットによって引き起こされる局所的な応力を排除し、電気鋼の優れた磁気特性を維持します。

- 均一な結合層は、従来の点型接続によって引き起こされるフラックスの歪みを回避します。

- 結果:鉄の損失は10%〜20%減少する可能性があり、運動効率を1〜3パーセントポイント増加させることができます。これは、同じバッテリー容量の運転範囲が長く、または同じ運転範囲のバッテリーコストが低いことを意味します。

-

より高い出力密度を達成します

- 自己結合構造の高強度は、高速で遠心力を効果的に抑制し、より高い運動速度設計を可能にします。

- コンパクトな構造、スペースを占有するための追加のコネクタの必要性を排除します。

- 結果:同じボリューム内のより高い出力、または同じ電力の小型化と軽量化により、車両のレイアウトとエネルギー消費を最適化するための条件が作成されます。

-

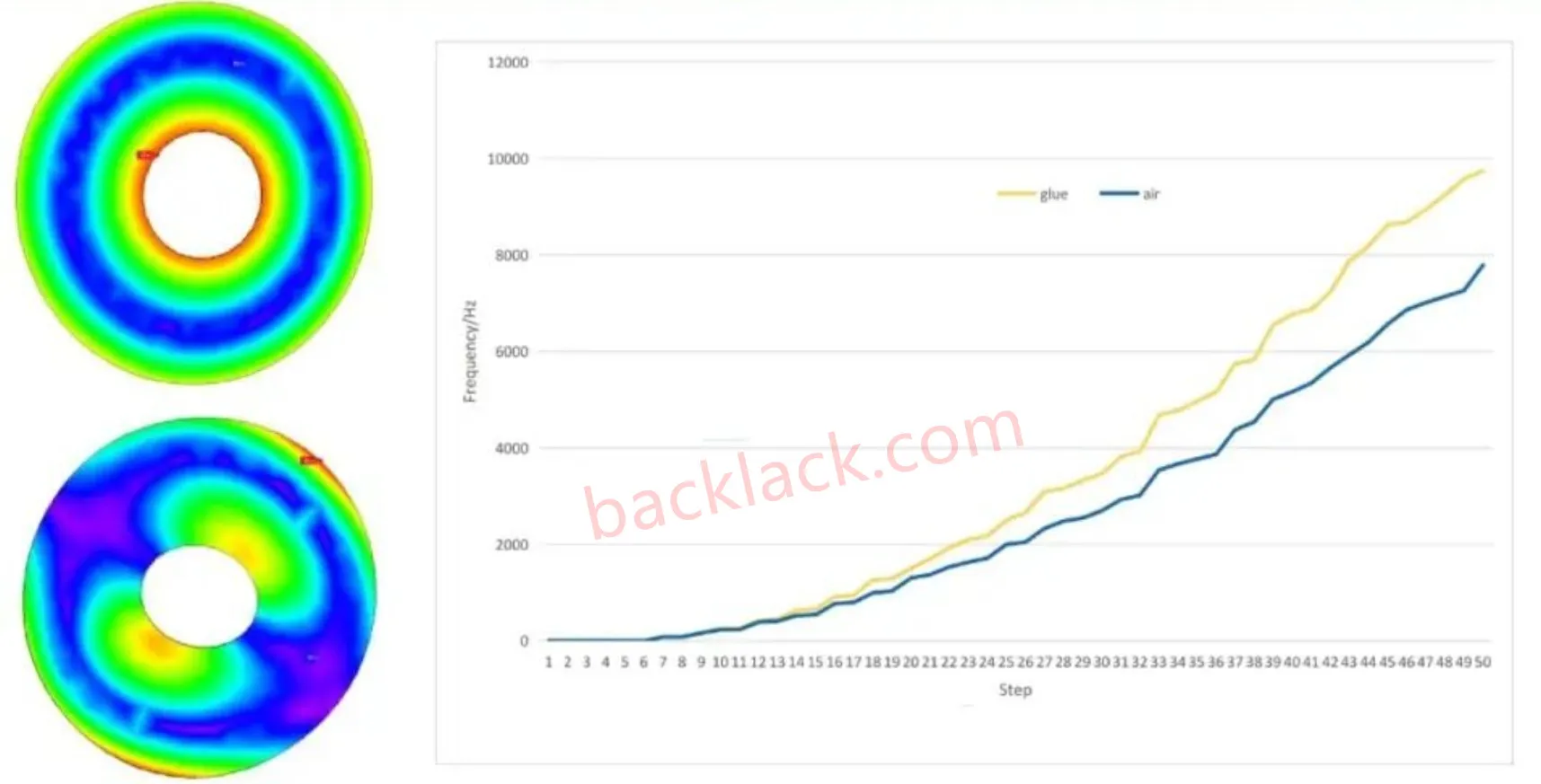

NVH(ノイズ、振動、および過酷さ)パフォーマンスの改善

- 統合された結合構造は、コアの剛性を大幅に高め、電磁力によって引き起こされる振動を効果的に抑制します。

- それは、ラミネーション間の微小摩擦によって引き起こされる「バズ」ノイズを排除します。

- 結果:モーターは静かで滑らかに走り、運転快適さを大幅に改善します。ハイエンド電気自動車の重要なセールスポイントです。

-

単純化された製造プロセス、コストの削減、効率の向上

- 接着、配置、硬化などの退屈なステップを排除すると、生産ラインが合理化されます。

- 完全に自動化されたラミネーションを作ると、生産サイクルの時間と一貫性が向上します。

- 接着剤などの消耗品の調達と管理コストを削減します。

- 結果:全体的な製造コストは5%〜15%削減でき、新しいエネルギー車の大規模生産の厳しいコスト管理要件を満たすことができます。

-

環境抵抗と信頼性の向上

- 組み込みのコーティングは、基質との緊密な結合を提供し、外部接着剤よりも高温、湿度、化学腐食に対する優れた耐性を提供します。

- 結合性能は、-40 c〜180℃の広い温度範囲と重度の振動環境で安定したままです。

- 結果:運動寿命の長さ、故障率の低下、自動車用グレードの信頼性基準の達成。

課題と将来の見通し

その重要な利点にもかかわらず、自己結合コアテクノロジーは依然としていくつかの課題に直面しています。

- 材料コスト:特別なコーティングで事前にコーティングされたスチールは、通常の電気鋼よりも高価です。

- プロセス制御:積層温度、圧力、および時間パラメーターには、非常に正確な精度が必要であり、高度な機器が必要です。

- リサイクル:結合コアの分解は困難であり、材料のリサイクルに新たな課題を提起します。

将来の開発の方向

- コーティング材料の革新:コストが削減され、パフォーマンスが高くなるコーティングの開発(たとえば、温度抵抗と硬化速度の高速)。

- 高度な製造との統合:レーザー溶接や粉末冶金などの技術と統合することにより、ハイブリッドプロセスを探索します。

- インテリジェントプロダクション:AIとビッグデータを利用して、ラミネートパラメーターを最適化し、品質の予測と制御を実現します。

- 持続可能性:リバーシブルボンディング技術または効率的なリサイクルソリューションの調査。

結論

自立鉄のコアテクノロジーは、単純なプロセスの交換以上のものです。材料から構造への体系的な革新を表しています。モーター用の新しいエネルギー車両のコア要件、つまり高効率、高出力密度、低ノイズ、低コストに正確に対処しています。材料科学と成熟の製造プロセスの進歩により、この技術は徐々に一般的になり、ハイエンドモデルから移行しています。

近い将来、自立型の鉄のコアが新しいエネルギー車両ドライブモーターの標準装備になることが予見可能です。それらは、電力の最適化の鍵であるだけでなく、中国および世界の自動車産業にとって重要な支点でもあり、電化レースで技術の進歩と産業のアップグレードを達成しています。エネルギーのワットごとに細心の注意を払って計算され、すべての重量が細心の注意を払って精査されると、これらの小さな技術的ブレークスルーが未来を推進する途方もない力に収束します。

あなたのテクノロジーについて

YouYou Technology Co.、Ltd。は、自己結合シリコンスチール、超薄型シリコンスチール、自己結合専門の特殊柔らかい磁気合金を含む、さまざまな柔らかい磁気材料で作られた自動結合精度コアの製造を専門としています。精密磁気成分の高度な製造プロセスを利用して、高性能モーター、高速モーター、中頻度変圧器、原子炉などの主要なパワーコンポーネントで使用されるソフト磁気コアに高度なソリューションを提供します。

同社は現在、0.05mm(ST-050)、0.1mm(10JNEX900/ST-100)、0.15mm、0.2mm(20JNEH1200/20HX1200/B20AV1200/20CS1200HF)のストリップ厚さのシリコンスチールコアの範囲が含まれています。 B35A250-Z/35CS230HF)、および軟質磁気合金1J22/1J50/1J79を含む特殊なソフト磁気合金コア。