Pontos de dor de núcleos de ferro tradicionais: questões ocultas entre laminações

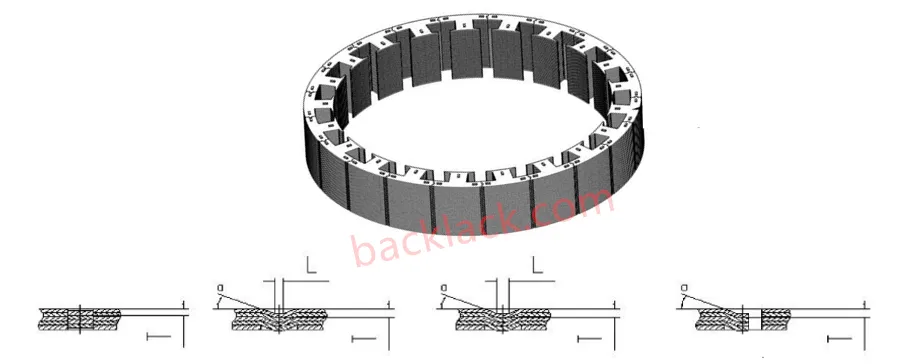

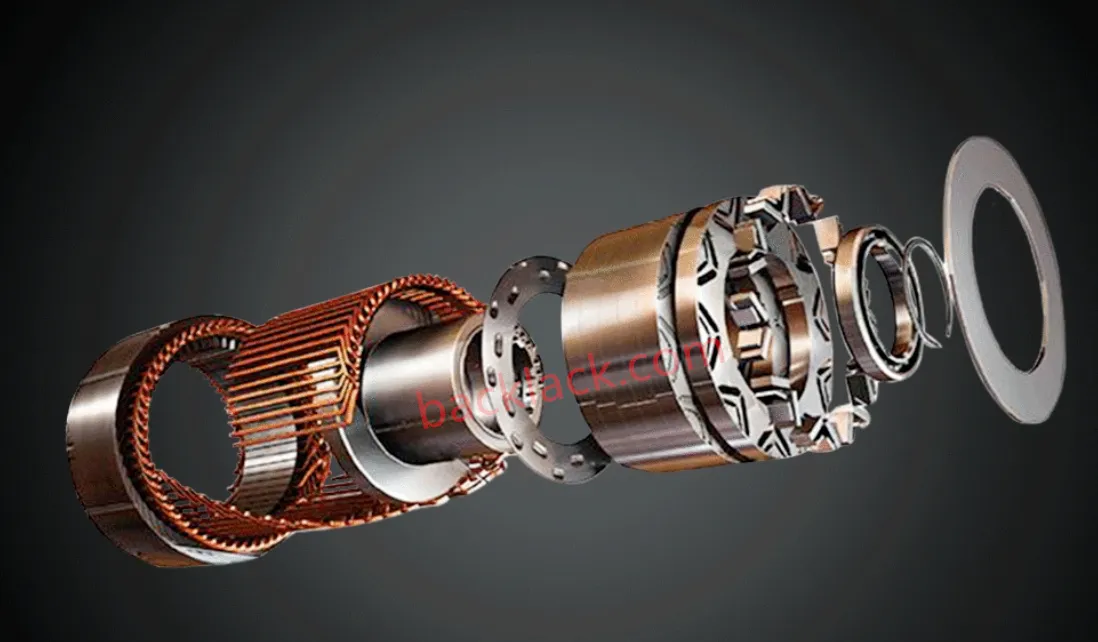

Os núcleos de ferro a motor são compostos por centenas ou até milhares de folhas de aço elétrico empilhadas (folhas de aço de silício). Sua função principal é formar um circuito magnético, orientando e amplificando o campo magnético. Tradicionalmente, essas laminações são protegidas por soldagem, fascinante ou colando com cola externa.

No entanto, esses métodos tradicionais têm desvantagens significativas:

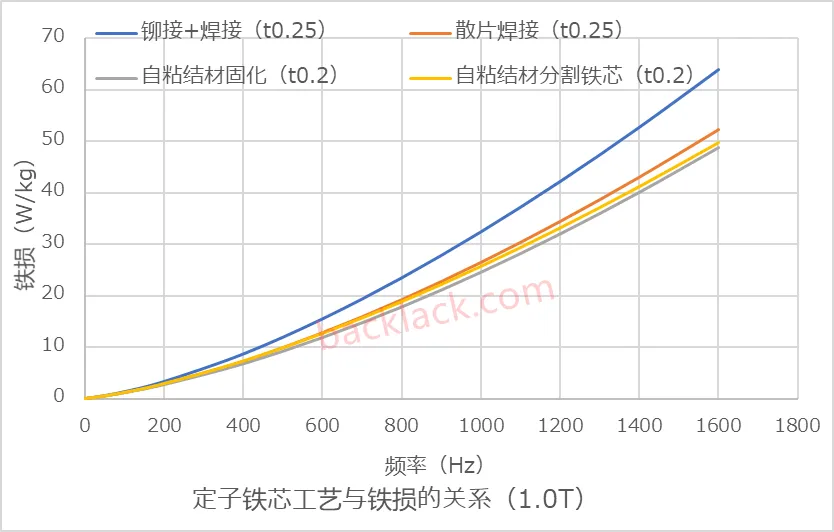

- Indução ao estresse: Soldagem e rebitagem podem gerar tensões térmicas e mecânicas localizadas, que degradam as propriedades magnéticas do material, aumentam as perdas de ferro (corrente de Foucault e Perdas de Histrese) e reduzem a eficiência motora.

- Complexidade do processo: Etapas adicionais de ligação (como colar e cura) aumentam as etapas de produção, reduzem a automação e aumentam os custos de fabricação.

- Riscos de confiabilidade: A cola externa pode degradar e rachadura devido a altas temperaturas e vibrações prolongadas, causando soltar as laminações, levando a ruído, vibração e até falha estrutural.

Esses "pontos problemáticos" impedem diretamente o desenvolvimento de motores com maior densidade e eficiência de potência.

Núcleo de autoconfiança: de "ligação externa" a "auto-fusão"

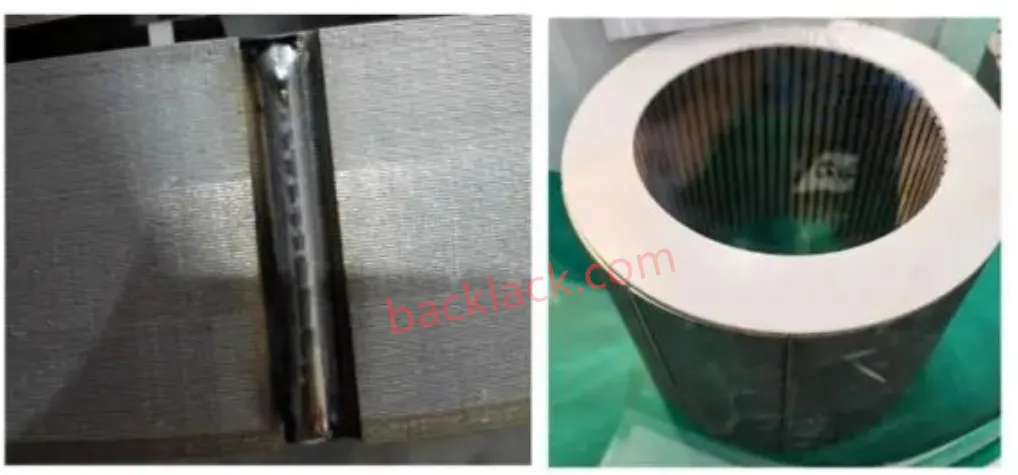

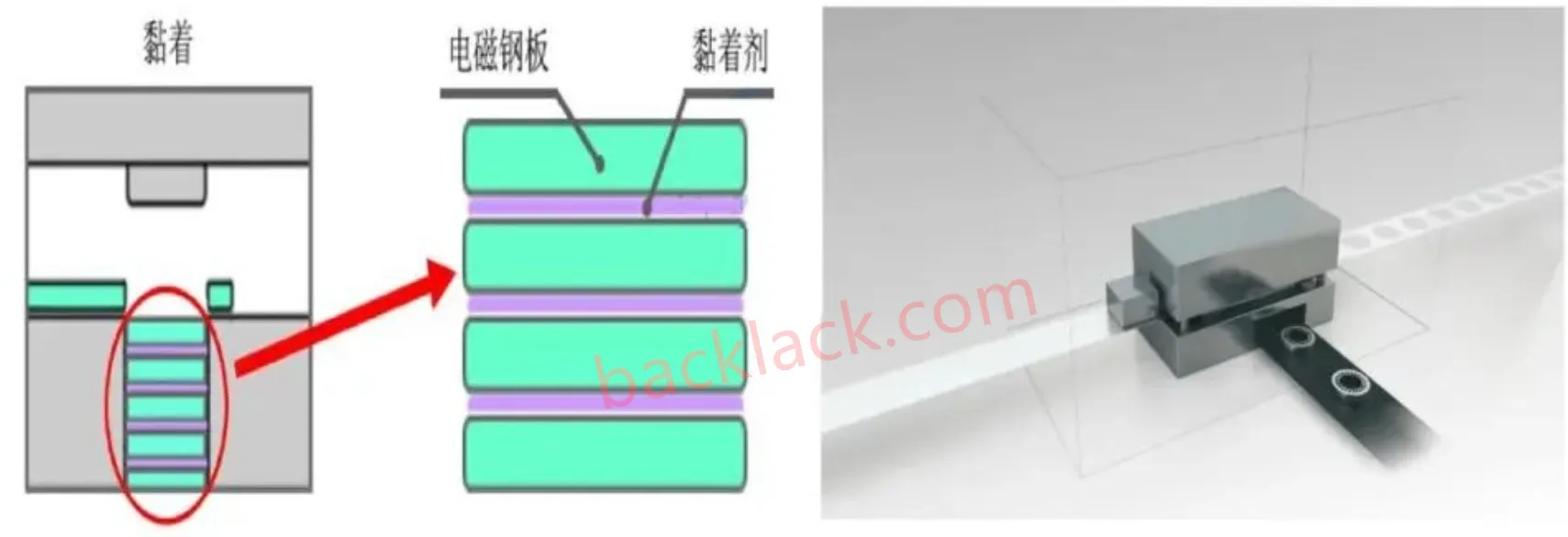

O núcleo da tecnologia principal de ligação auto-liga é que ela elimina a necessidade de cola externa ou conexões mecânicas. Em vez disso, utiliza um revestimento especial na superfície do aço elétrico para obter uma forte ligação entre laminados através de reações físicas ou químicas sob condições específicas de temperatura e pressão.

Princípio operacional:

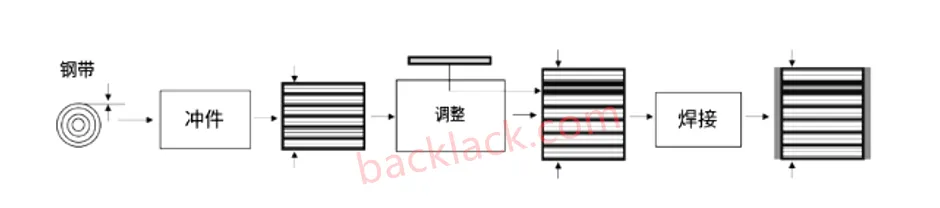

- Revestimento especial: Antes de sair da fábrica, a tira de aço elétrico é pré-revestida com um revestimento composto de isolamento/ligação sensível à pressão ou pressão.

- Estampagem: A tira é perfurada no estator desejado ou nas laminações do rotor.

- Laminação e cura: Depois que as laminações estão bem empilhadas, elas são colocadas em um molde e aquecidas e pressurizadas. Durante esse processo, o revestimento suaviza e flui devido ao calor. Após o resfriamento, forma uma camada uniforme de ligação contínua, "auto-liga" as laminações em uma única unidade.

Por que é a "chave" otimizar a nova energia de veículos energéticos?

A tecnologia principal auto-ligante traz melhorias multidimensionais de desempenho para novos motores de veículos energéticos:

-

Perda significativamente reduzida de ferro e melhor eficiência energética

- Ele elimina o estresse localizado causado por soldagem/rebite, mantendo as excelentes propriedades magnéticas do aço elétrico.

- A camada uniforme de ligação evita a distorção do fluxo causada pelas conexões tradicionais do tipo ponto.

- Resultado: A perda de ferro pode ser reduzida em 10%a 20%, e a eficiência motora pode ser aumentada em 1-3 pontos percentuais. Isso significa um driving range mais longo para a mesma capacidade da bateria ou custos mais baixos da bateria para o mesmo intervalo de acionamento.

-

Alcançar maior densidade de potência

- A alta resistência da estrutura de auto-ligação suprime efetivamente as forças centrífugas em altas velocidades, permitindo projetos de velocidade do motor mais alta.

- Estrutura compacta, eliminando a necessidade de conectores adicionais para ocupar espaço.

- Resultado: Saída de potência mais alta dentro do mesmo volume, ou miniaturização e peso leve para a mesma potência, criando condições para otimizar o layout do veículo e o consumo de energia.

-

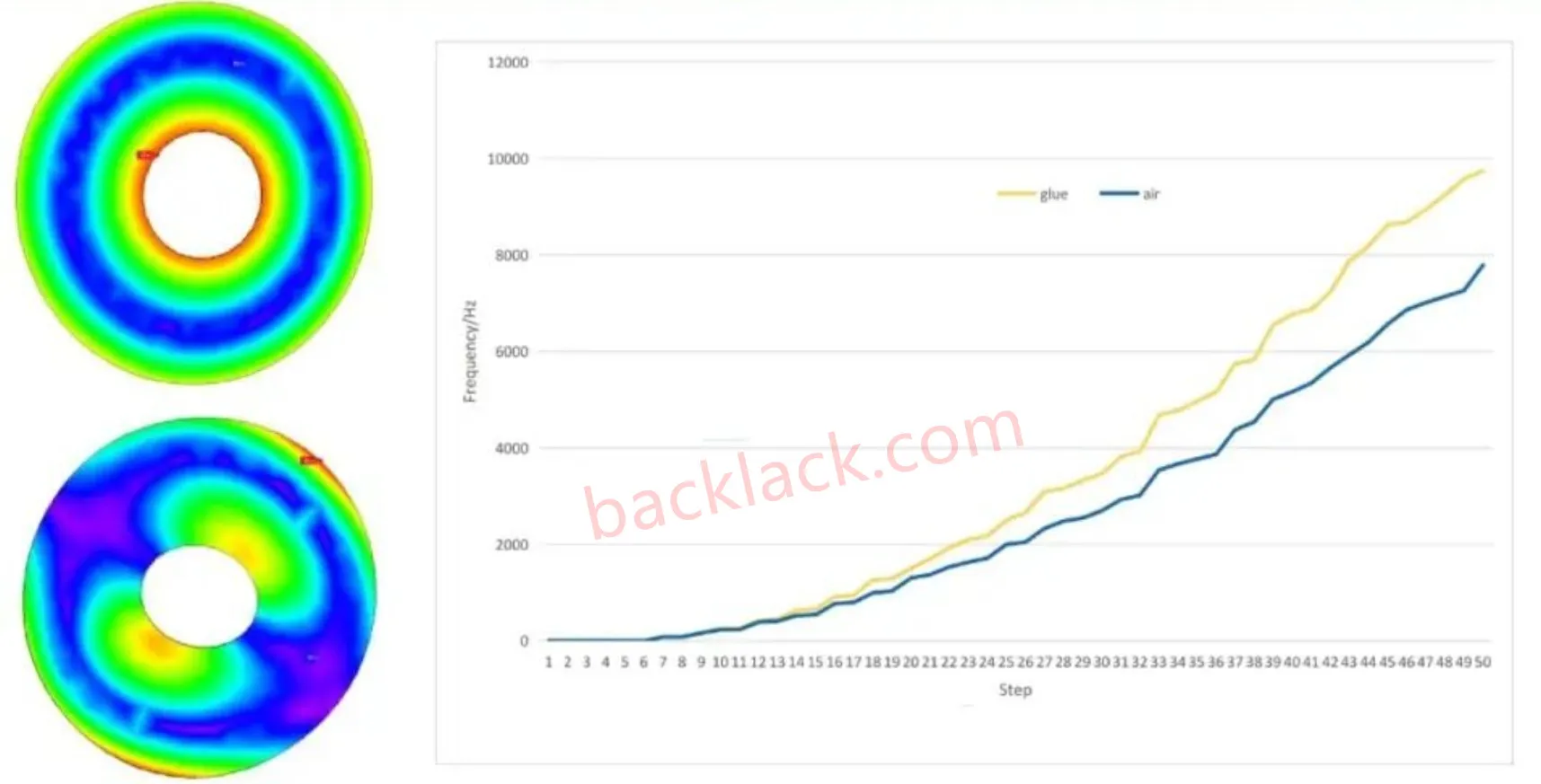

NVH aprimorado (ruído, vibração e dureza) desempenho

- A estrutura de ligação integrada aumenta significativamente a rigidez do núcleo e suprime efetivamente as vibrações causadas por forças eletromagnéticas.

- Ele elimina o ruído "zumbido" causado por micro fricção entre as laminações.

- Resultado: O motor funciona mais silencioso e suave, melhorando significativamente o conforto de condução-um ponto de venda de chaves para veículos elétricos de ponta.

-

Processo de fabricação simplificado, custos reduzidos e maior eficiência

- Eliminando passos tediosos, como colar, posicionar e curar, simplifica a linha de produção.

- Fazer a laminação totalmente automatizada mais fácil melhora o tempo e a consistência do ciclo de produção.

- Reduzindo os custos de compras e gerenciamento de consumíveis, como cola.

- Resultado: Os custos gerais de fabricação podem ser reduzidos em 5%a 15%, atendendo aos rigorosos requisitos de controle de custos da produção em larga escala de novos veículos de energia.

-

Resistência ambiental aprimorada e confiabilidade

- O revestimento embutido fornece uma ligação mais apertada com o substrato, oferecendo resistência superior a altas temperaturas, umidade e corrosão química do que a cola externa.

- O desempenho da ligação permanece estável em uma ampla faixa de temperatura de -40 ° C a 180 ° C e em ambientes de vibração graves.

- Resultado: vida útil mais longa, menor taxa de falha e atendendo aos padrões de confiabilidade de grau automotivo.

Desafios e perspectivas futuras

Apesar de suas vantagens significativas, a tecnologia principal auto-ligada ainda enfrenta vários desafios:

- Custo do material: O aço pré-revestido com revestimentos especiais é mais caro que o aço elétrico comum.

- Controle de processo: Os parâmetros de temperatura, pressão e tempo de laminação requerem precisão extremamente precisa, exigindo equipamentos avançados.

- Reciclagem: A desmontagem dos núcleos ligados é difícil, apresentando novos desafios para a reciclagem de materiais.

Direções futuras de desenvolvimento

- Inovação material de revestimento: Desenvolvimento de revestimentos com custos mais baixos e maior desempenho (por exemplo, maior resistência à temperatura e velocidade de cura mais rápida).

- Integração com fabricação avançada: Explorando processos híbridos integrando -se com tecnologias como soldagem a laser e metalurgia em pó.

- Produção inteligente: Utilizando a IA e o Big Data para otimizar os parâmetros de laminação e obter previsão e controle de qualidade.

- Sustentabilidade: Pesquisando tecnologias de ligação reversíveis ou soluções de reciclagem eficientes.

Conclusão

A tecnologia de núcleo de ferro auto-ligante é mais do que uma simples substituição de processo; Representa uma inovação sistemática de materiais para estrutura. Ele atende precisamente aos principais requisitos de novos veículos de energia para motores: alta eficiência, alta densidade de potência, baixo ruído e baixo custo. Com os avanços na ciência dos materiais e nos processos de fabricação de amadurecimento, essa tecnologia está gradualmente se tornando comum, passando de modelos de ponta.

É previsível que os núcleos de ferro auto-ligante se tornem equipamentos padrão em novos motores de acionamento de veículos energéticos em um futuro próximo. Eles não são apenas essenciais para a otimização de potência, mas também um ponto de apoio crucial para as indústrias automotivas chinesas e globais para obter avanço tecnológico e atualizações industriais na corrida de eletrificação. Quando todo watt de energia é meticulosamente calculado e cada quilo de peso é meticulosamente examinado, são esses aparentemente pequenos avanços tecnológicos que convergem em uma força tremenda que impulsiona o futuro.

Sobre sua tecnologia

A Youyou Technology Co., Ltd. é especializada na fabricação de núcleos de precisão de auto-ligação, feitos de vários materiais magnéticos moles, incluindo aço de silício auto-ligante, aço de silicone ultrafino e ligas magnéticas moles de auto-ligação. Utilizamos processos avançados de fabricação para componentes magnéticos de precisão, fornecendo soluções avançadas para núcleos magnéticos moles usados em componentes de potência-chave, como motores de alto desempenho, motores de alta velocidade, transformadores de frequência média e reatores.

Atualmente, os produtos de núcleo de precisão de auto-ligação da empresa incluem uma variedade de núcleos de aço de silício com espessura de tira de 0,05 mm (ST-050), 0,1 mm (10JNex900/ST-100), 0,15 mm, 0,2 mm (20JNEH1200/20HX1200/B20AV1200/20CS1200HF), e 0.3HX1212m1200/20m1200/20m1200 (3,15m1200/20m1200/20m1200/20m1200 e 0,15mm1230/20m1200/20m1200/20m1200/20m1200/20m1200 e 0,15mm1230/20m1200/20m1200 e 0,15 mm. B35A250-Z/35CS230HF), bem como núcleos especiais de liga magnética macia, incluindo liga magnética macia 1J22/1J50/1J79.