Smertepunkter af traditionelle jernkerner: skjulte problemer mellem lamineringer

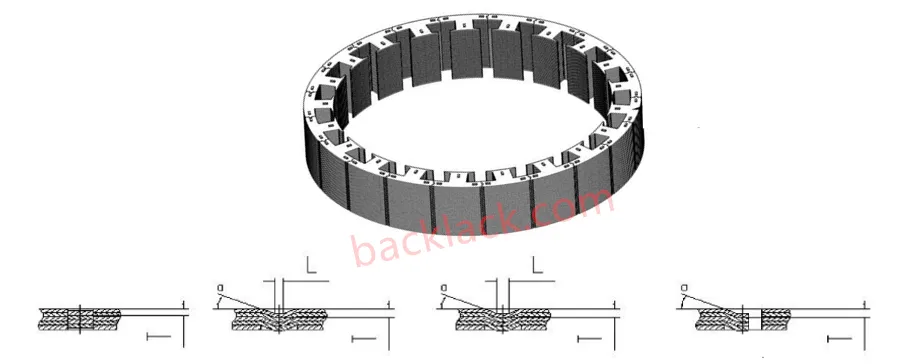

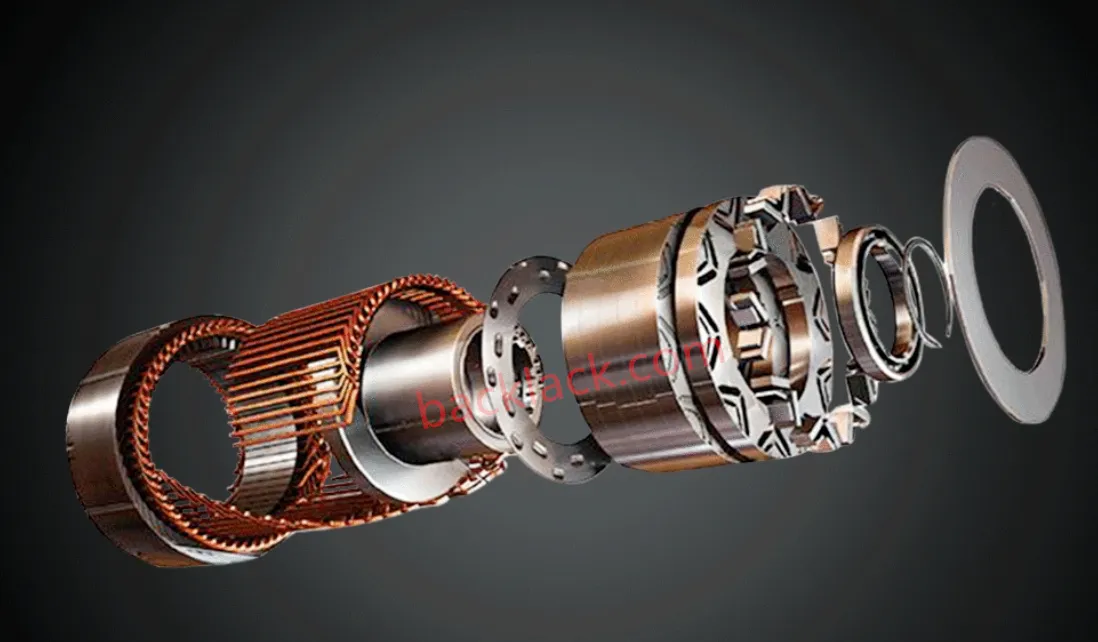

Motor jernkerner er sammensat af hundreder eller endda tusinder af stablede elektriske stålplader (siliciumstålplader). Deres primære funktion er at danne et magnetisk kredsløb, der styrer og forstærker magnetfeltet. Traditionelt er disse lamineringer sikret ved svejsning, nitning eller limning med ekstern lim.

Imidlertid har disse traditionelle metoder betydelige ulemper:

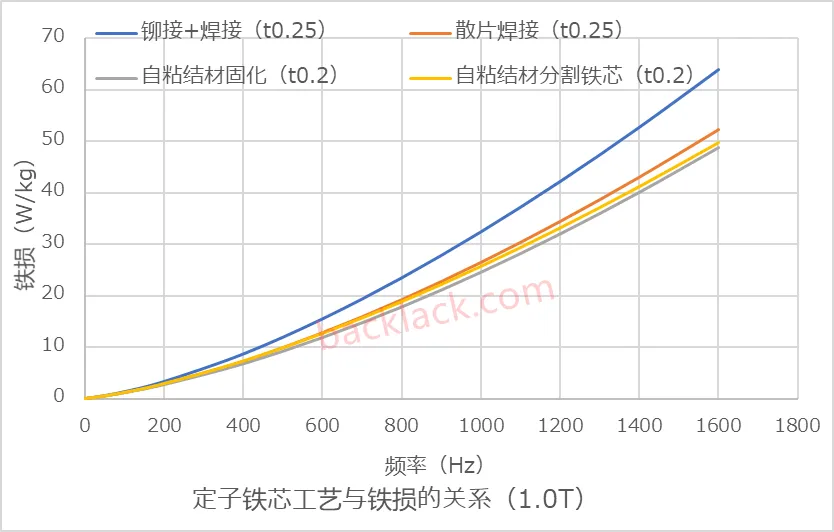

- Stressinduktion: Svejsning og nitting kan generere lokaliserede termiske og mekaniske spændinger, der nedbryder materialets magnetiske egenskaber, øger jerntab (hvirvelstrøm og hysteresetab) og reducerer motorisk effektivitet.

- Proceskompleksitet: Yderligere limningstrin (såsom limning og hærdning) øger produktionstrinnene, reducerer automatisering og øger produktionsomkostningerne.

- Pålidelighedsrisici: Ekstern lim kan nedbrydes og revner på grund af langvarige høje temperaturer og vibrationer, hvilket får lamineringerne til at løsne, hvilket fører til støj, vibrationer og endda strukturel svigt.

Disse "smertepunkter" hindrer direkte udviklingen af motorer med højere effekttæthed og effektivitet.

Selvbinding kerne: Fra "ekstern binding" til "selvfusion"

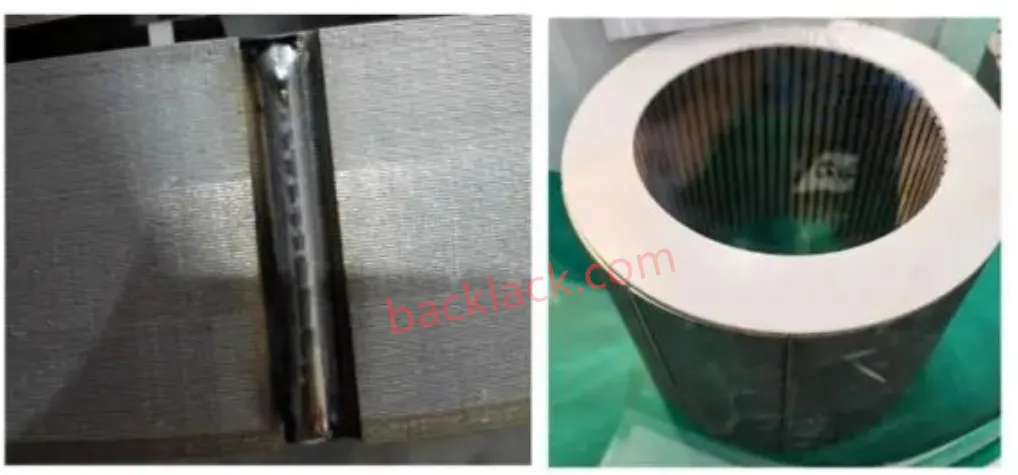

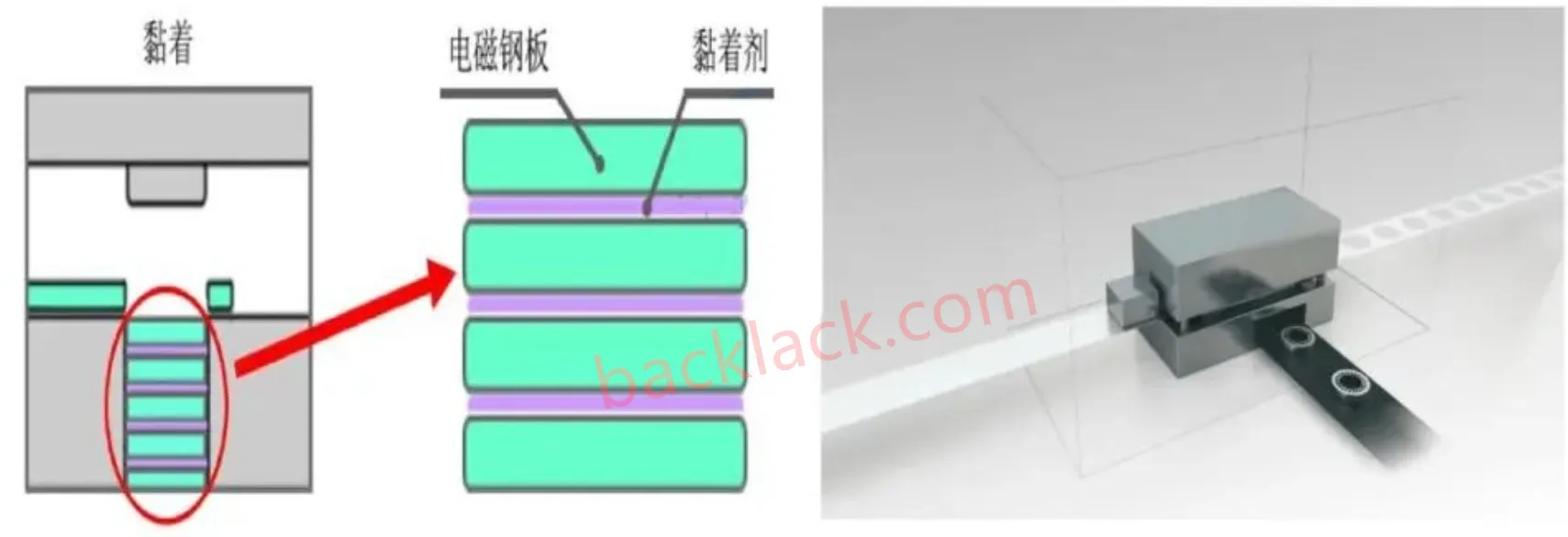

Kernen i selvbinding kerneteknologi er, at den eliminerer behovet for eksterne lim eller mekaniske forbindelser. I stedet bruger den en speciel belægning på overfladen af elektrisk stål for at opnå en stærk binding mellem laminater gennem fysiske eller kemiske reaktioner under specifikke temperatur- og trykforhold.

Driftsprincip:

- Særlig belægning: Før den forlader fabrikken, er den elektriske stålstrimmel forudbelagt med en varme- eller trykfølsom isolerende/limning af sammensat belægning.

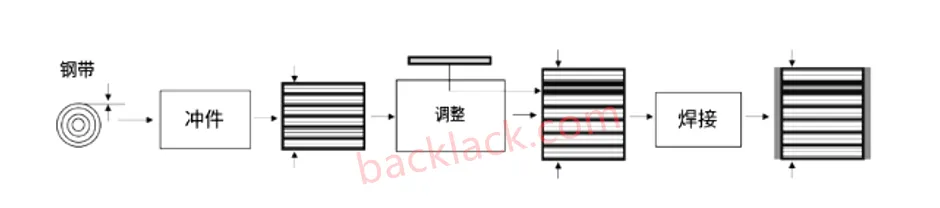

- Stempling: Strimlen stanses ind i den ønskede stator eller rotoramineringer.

- Laminering og hærdning: Når lamineringerne er pænt stablet, anbringes de i en form og opvarmes og tryk. Under denne proces blødgøres og flyder belægningen på grund af varmen. Ved afkøling danner det et ensartet, kontinuerligt bindingslag, "selvbinding" af lamineringerne til en enkelt enhed.

Hvorfor er det "nøglen" til at optimere nye energikøretøjets strøm?

Selvbinding kerneteknologi bringer multidimensionelle ydelsesforbedringer til nye energikøretøjsmotorer:

-

Reduceret jerntab og forbedret energieffektivitet betydeligt

- Det eliminerer lokaliseret stress forårsaget af svejsning/nitning og opretholder de fremragende magnetiske egenskaber ved elektrisk stål.

- Det ensartede bindingslag undgår fluxforvrængning forårsaget af traditionelle punkt-type forbindelser.

- Resultat: Jerntab kan reduceres med 10%-20%, og motorisk effektivitet kan øges med 1-3 procentpoint. Dette betyder længere kørselsregistrering for den samme batterikapacitet eller lavere batteriomkostninger for den samme kørebane.

-

Opnå højere effekttæthed

- Den høje styrke af den selvbindingsstruktur undertrykker effektivt centrifugalkræfter i høje hastigheder, hvilket giver mulighed for højere motorhastighedsdesign.

- Kompakt struktur, der eliminerer behovet for yderligere stik til at besætte plads.

- Resultat: Højere effekt inden for det samme volumen, eller miniaturisering og letvægtning for den samme effekt, hvilket skaber betingelser for optimering af køretøjslayout og energiforbrug.

-

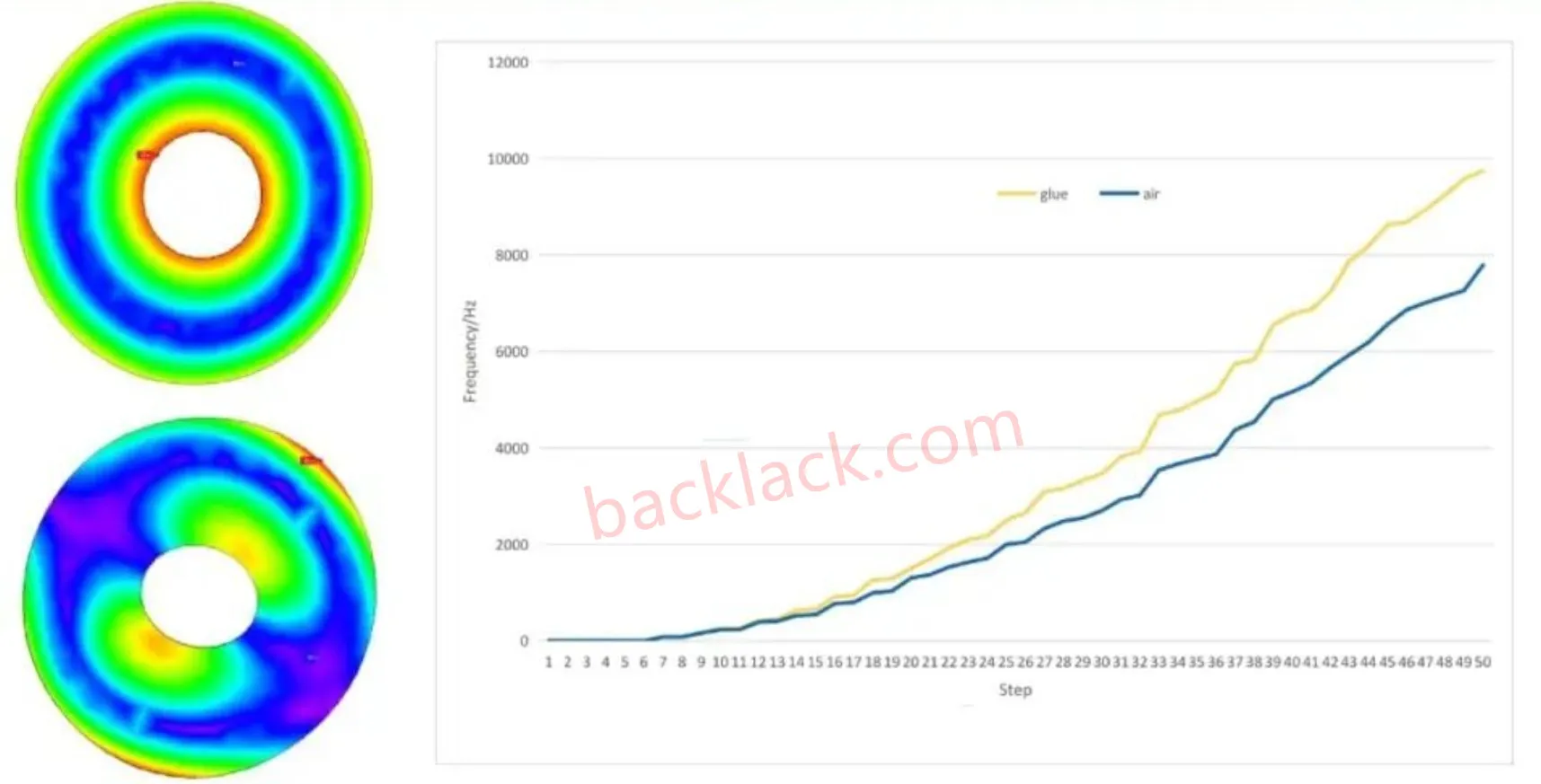

Forbedret NVH (støj, vibration og hårdhed) ydeevne

- Den integrerede bindingsstruktur forbedrer kernenes stivhed og undertrykker effektiviteten af vibrationer forårsaget af elektromagnetiske kræfter.

- Det eliminerer den "summende" støj forårsaget af mikrofriktion mellem lamineringerne.

- Resultat: Motoren løber mere støjsvage og glattere, hvilket forbedrer kørekomforten for kørekomfort� et nøgle salgssted for avancerede elektriske køretøjer.

-

Forenklet fremstillingsproces, reducerede omkostninger og øget effektivitet

- Fjernelse af kedelige trin, såsom limning, positionering og hærdning af strømlinjen produktionslinjen.

- At gøre fuldautomatiseret laminering lettere forbedrer produktionscyklustiden og konsistensen.

- Reduktion af indkøb og styringsomkostninger for forbrugsstoffer såsom lim.

- Resultat: De samlede produktionsomkostninger kan reduceres med 5%-15%og opfylder kravene til strenge omkostningskontrol i storstilet produktion af nye energikøretøjer.

-

Forbedret miljøresistens og pålidelighed

- Den indbyggede belægning giver en strammere binding med underlaget, der tilbyder overlegen modstand mod høje temperaturer, fugtighed og kemisk korrosion end ekstern lim.

- Limningens ydelse forbliver stabil over et bredt temperaturområde på -40�c til 180�C og i svære vibrationsmiljøer.

- Resultat: Længere motorisk levetid, lavere fiasko og opfyldt pålidelighedsstandarder for bilgrad.

Udfordringer og fremtidsudsigter

På trods af sine betydelige fordele står selvbundet kerneteknologi stadig over for flere udfordringer:

- Materielle omkostninger: Stålforbelagt med specielle belægninger er dyrere end almindeligt elektrisk stål.

- Processtyring: Lamineringstemperatur, tryk og tidsparametre kræver ekstremt præcis præcision, hvilket kræver avanceret udstyr.

- Genanvendelse: Demontering af bundne kerner er vanskelig og udgør nye udfordringer til materialegenvinding.

Fremtidige udviklingsretninger

- Belægningsmaterialeinnovation: Udvikling af belægninger med lavere omkostninger og højere ydeevne (f.eks. Resistens med højere temperatur og hurtigere hærdningshastighed).

- Integration med avanceret fremstilling: Undersøgelse af hybridprocesser ved at integrere med teknologier såsom lasersvejsning og pulvermetallurgi.

- Intelligent produktion: Brug af AI og Big Data til at optimere lamineringsparametre og opnå kvalitetsforudsigelse og kontrol.

- Bæredygtighed: Undersøgelse af reversible bindingsteknologier eller effektive genvindingsløsninger.

Konklusion

Selvbinding Iron Core Technology er mere end en simpel procesudskiftning; Det repræsenterer en systematisk innovation fra materialer til struktur. Det adresserer netop kernekravene i nye energikøretøjer til motorer: høj effektivitet, høj effekttæthed, lav støj og lave omkostninger. Med fremskridt inden for materialevidenskab og modne fremstillingsprocesser bliver denne teknologi gradvist almindelig og bevæger sig fra avancerede modeller.

Det kan forventes, at selvbinding af jernkerner bliver standardudstyr i nye energikøretøjsdrevmotorer i den nærmeste fremtid. De er ikke kun nøglen til magtoptimering, men også et afgørende omdrejningspunkt for de kinesiske og globale bilindustrier for at opnå teknologisk fremskridt og industrielle opgraderinger i elektrificeringsløbet. Når hver watt energi beregnes omhyggeligt, og hvert pund vægt er omhyggeligt undersøgt, er det disse tilsyneladende små teknologiske gennembrud, der konvergerer til en enorm kraft, der driver fremtiden.

Om din teknologi

You You Technology Co., Ltd. har specialiseret sig i fremstilling af selvbinding af præcisionskerner lavet af forskellige bløde magnetiske materialer, herunder selvbinding af siliciumstål, ultratyndt siliciumstål og selvbinding af specialitet bløde magnetiske legeringer. Vi bruger avancerede fremstillingsprocesser til præcisionsmagnetiske komponenter, der leverer avancerede opløsninger til bløde magnetiske kerner, der bruges i nøgleffektkomponenter, såsom motorer med højtydende, højhastighedsmotorer, mellemfrekvenstransformatorer og reaktorer.

Virksomheden selvbinding af præcisionskerneprodukter inkluderer i øjeblikket en række siliciumstålkerner med striptykkelser på 0,05 mm (ST-050), 0,1 mm (10JNEX900/ST-100), 0,15 mm, 0,2 mm (20JNEH1200/20HX1200/B20AV1200/20CS1200HF) og 20JNEH1200/20HX1200/B20AV1200/20CS1200HF) og 20JNEH) og 0,35 mm (35JNE210/35JNE230/B35A250-Z/35CS230HF), samt specialitetsskorner med bløde magnetiske legeringer inklusive blød magnetisk legering 1J22/1J50/1J79.