Smertepunkter med tradisjonelle jernkjerner: skjulte problemer mellom laminasjoner

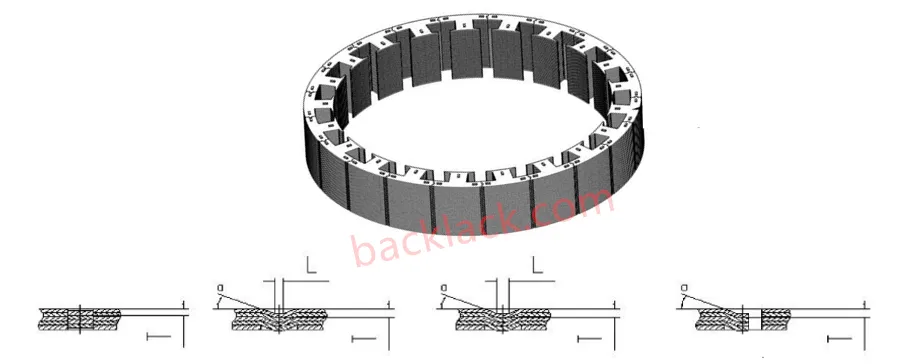

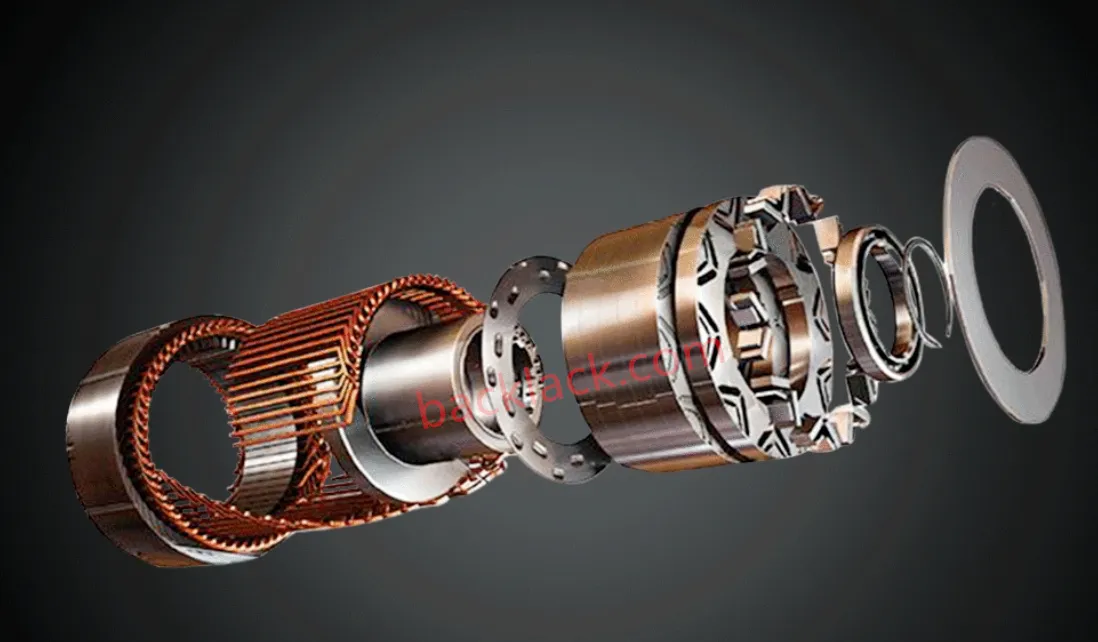

Motorjernkjerner er sammensatt av hundrevis eller til og med tusenvis av stablede elektriske stålplater (silisiumstålplater). Deres primære funksjon er å danne en magnetisk krets, veilede og forsterke magnetfeltet. Tradisjonelt er disse lamineringene sikret ved sveising, nagler eller limer med eksternt lim.

Imidlertid har disse tradisjonelle metodene betydelige ulemper:

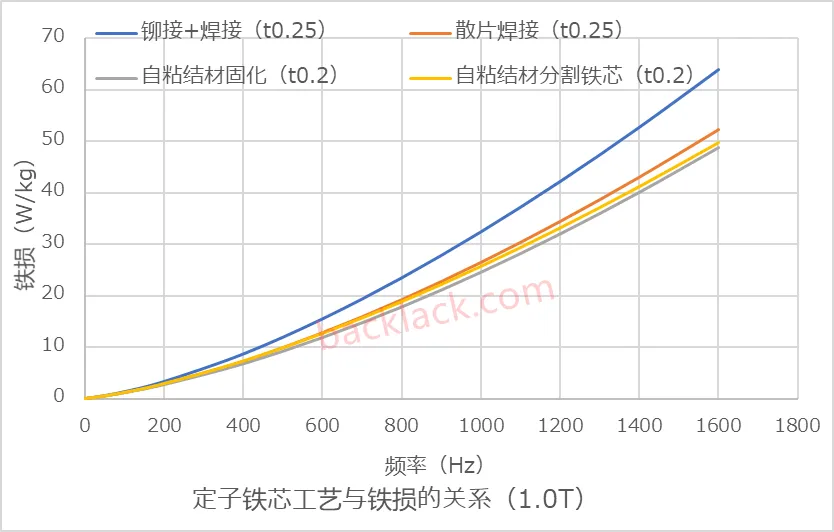

- Stressinduksjon: Sveising og naging kan generere lokaliserte termiske og mekaniske spenninger, som forringer materialets magnetiske egenskaper, øker jerntap (virvelstrøm og hysterese -tap) og reduserer motorisk effektivitet.

- Prosesskompleksitet: Ytterligere bindingstrinn (for eksempel liming og herding) øker produksjonstrinnene, reduserer automatisering og øker produksjonskostnadene.

- Pålitelighetsrisiko: Eksternt lim kan nedbryte og sprekke på grunn av langvarige høye temperaturer og vibrasjoner, noe som får lamineringene til å løsne, noe som fører til støy, vibrasjoner og til og med strukturell svikt.

Disse "smertepunktene" hindrer direkte utviklingen av motorer med høyere krafttetthet og effektivitet.

Selvbindende kjerne: Fra "ekstern binding" til "selvfusjon"

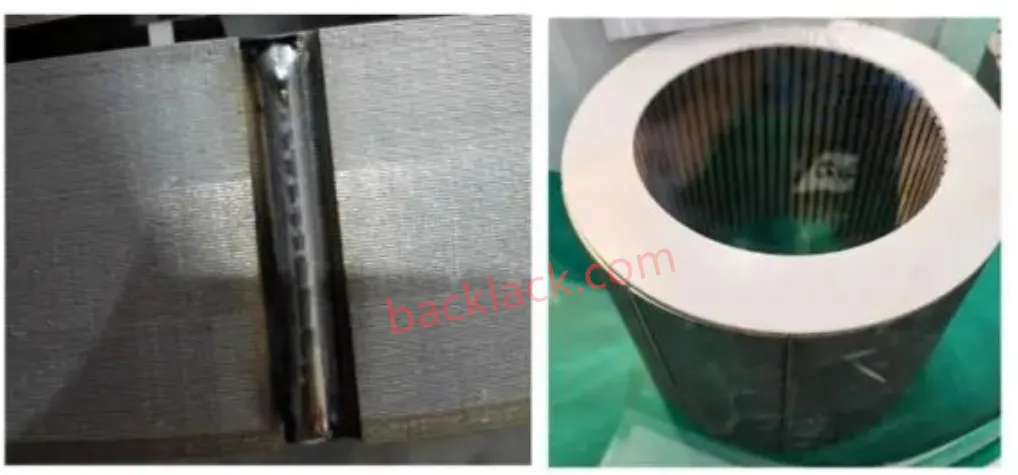

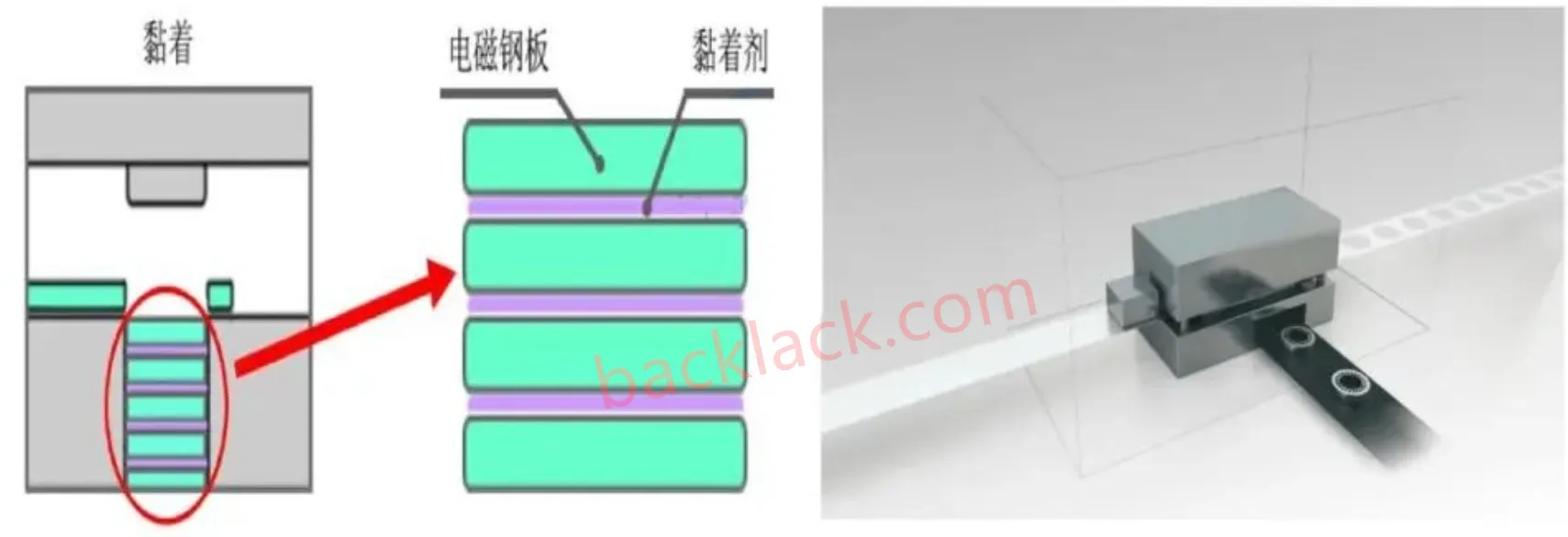

Kjernen i selvbindende kjerneteknologi er at den eliminerer behovet for eksternt lim eller mekaniske tilkoblinger. I stedet bruker det et spesielt belegg på overflaten av elektrisk stål for å oppnå en sterk binding mellom laminater gjennom fysiske eller kjemiske reaksjoner under spesifikke temperatur- og trykkforhold.

Driftsprinsipp:

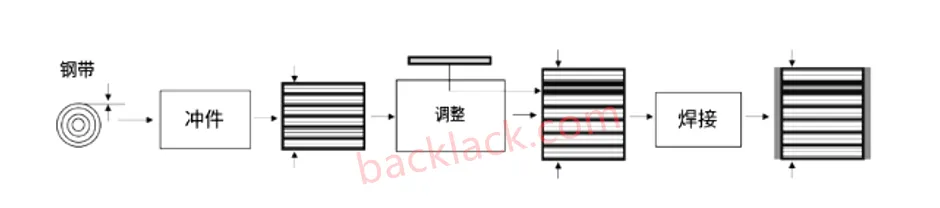

- Spesielt belegg: Før du forlater fabrikken, er den elektriske stålstripen forhåndsbelagt med et varme- eller trykkfølsom isolerende/binding av komposittbelegg.

- Stempling: Stripen er stanset i ønsket stator eller rotor -laminasjoner.

- Laminering og herding: Etter at lamineringene er pent stablet, plasseres de i en form og oppvarmet og trykksatt. Under denne prosessen mykner belegget og flyter på grunn av varmen. Ved avkjøling danner det et ensartet, kontinuerlig bindingslag, "selvbinding" lamineringene til en enkelt enhet.

Hvorfor er det "nøkkelen" å optimalisere ny energikjøretøyskraft?

Selvbindende kjerneteknologi bringer flerdimensjonale ytelsesforbedringer til nye energikjøretøysmotorer:

-

Redusert jerntap og forbedret energieffektivitet betydelig

- Det eliminerer lokal belastning forårsaket av sveising/nagler, og opprettholder de utmerkede magnetiske egenskapene til elektrisk stål.

- Det ensartede bindingslaget unngår fluksforvrengningen forårsaket av tradisjonelle punkt-type tilkoblinger.

- Resultat: Jerntap kan reduseres med 10%-20%, og motorisk effektivitet kan økes med 1-3 prosentpoeng. Dette betyr lengre kjøreområde for samme batterikapasitet, eller lavere batterikostnader for samme kjøreområde.

-

Oppnå høyere krafttetthet

- Den høye styrken i den selvbindende strukturen undertrykker sentrifugalkreftene effektivt i høye hastigheter, noe som gir høyere motorhastighetsdesign.

- Kompakt struktur, eliminerer behovet for flere kontakter for å okkupere plass.

- Resultat: Høyere effekt i samme volum, eller miniatyrisering og lettvekt for samme kraft, og skaper betingelser for å optimalisere kjøretøyets utforming og energiforbruk.

-

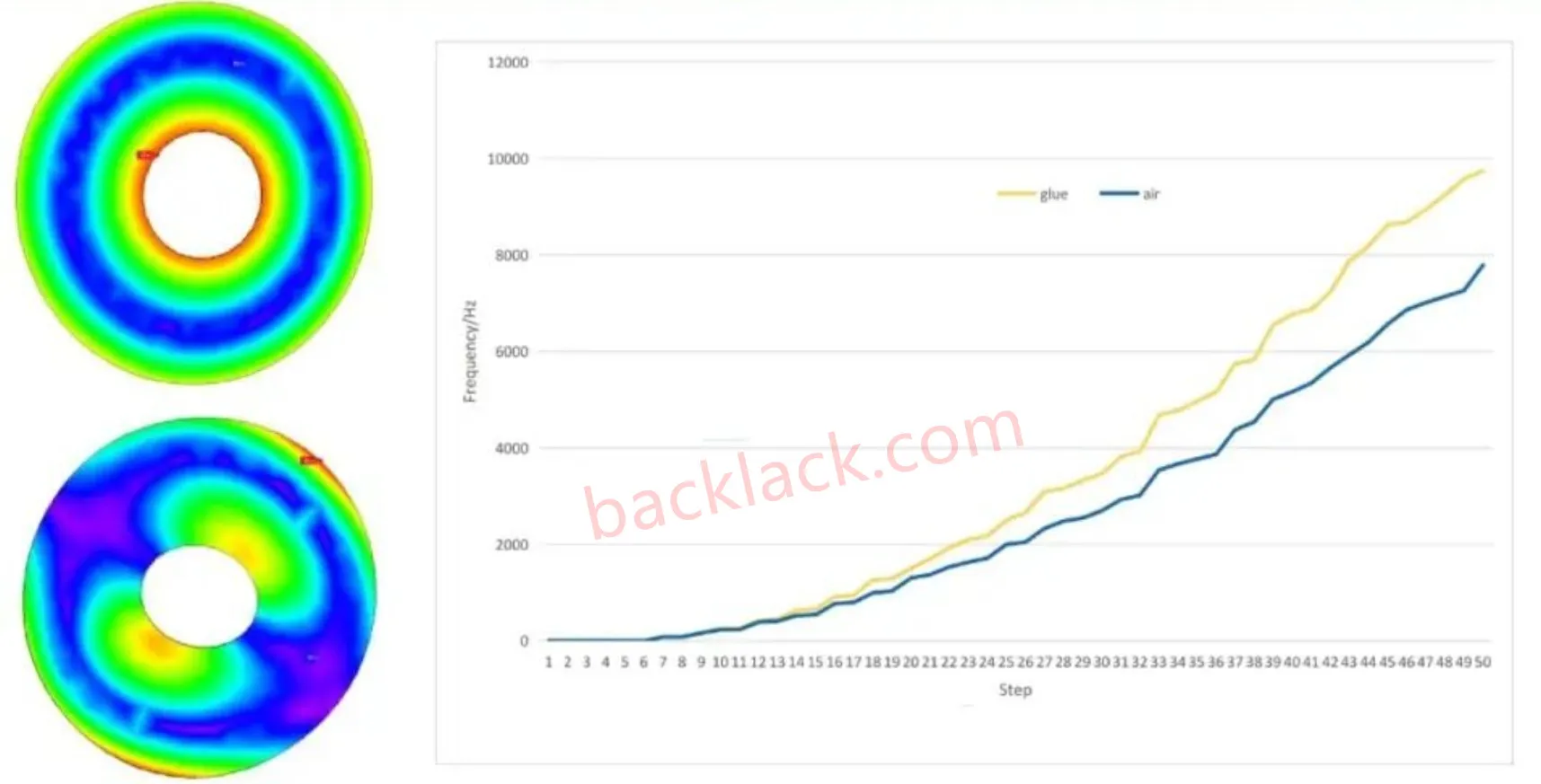

Forbedret NVH (støy, vibrasjon og hardhet) ytelse

- Den integrerte bindingsstrukturen forbedrer kjernen betydelig og demper effektivt vibrasjoner forårsaket av elektromagnetiske krefter.

- Det eliminerer den "summende" støyen forårsaket av mikrofriksjon mellom lamineringene.

- Resultat: Motoren går roligere og jevnere, noe som forbedrer kjørekomforten på en viktig salgspunkt for high-end elektriske kjøretøyer.

-

Forenklet produksjonsprosess, reduserte kostnader og økt effektivitet

- Å eliminere kjedelige trinn som liming, plassering og herding strømlinjeformer produksjonslinjen.

- Å gjøre helautomatisert laminering lettere forbedrer produksjonssyklusen og konsistensen.

- Redusere anskaffelses- og styringskostnadene for forbruksvarer som lim.

- Resultat: Generelle produksjonskostnader kan reduseres med 5%-15%, og oppfyller de strenge kostnadskontrollkravene for storstilt produksjon av nye energikjøretøyer.

-

Forbedret miljøsistens og pålitelighet

- Det innebygde belegget gir en strammere binding med underlaget, og gir overlegen motstand mot høye temperaturer, fuktighet og kjemisk korrosjon enn eksternt lim.

- Bindingsytelsen forblir stabil over et bredt temperaturområde på -40�C til 180 ° C og i alvorlige vibrasjonsmiljøer.

- Resultat: Lengre motorliv, lavere sviktfrekvens og oppfyllingsstandarder for bilindustri.

Utfordringer og fremtidsutsikter

Til tross for sine betydelige fordeler, står selvbundet kjerneteknologi fremdeles overfor flere utfordringer:

- Materialkostnad: Stål forhåndsbelagt med spesielle belegg er dyrere enn vanlig elektrisk stål.

- Prosesskontroll: Lamineringstemperatur, trykk og tidsparametere krever ekstremt presis presisjon, og krever avansert utstyr.

- Gjenvinning: Demontering av bundne kjerner er vanskelig, å utgjøre nye utfordringer for materiell resirkulering.

Fremtidige utviklingsretninger

- Belegg materialinnovasjon: Utvikle belegg med lavere kostnader og høyere ytelse (f.eks. Høyere temperaturmotstand og raskere herdehastighet).

- Integrering med avansert produksjon: Utforske hybridprosesser ved å integrere med teknologier som lasersveising og pulvermetallurgi.

- Intelligent produksjon: Bruke AI og Big Data for å optimalisere lamineringsparametere og oppnå prediksjon og kontroll av kvalitet.

- Bærekraft: Forskning av reversible bindingsteknologier eller effektive resirkuleringsløsninger.

Konklusjon

Selvbindende jernkjerneteknologi er mer enn en enkel prosesserstatning; Det representerer en systematisk innovasjon fra materialer til struktur. Det adresserer nettopp kjernekravene til nye energikjøretøyer for motorer: høy effektivitet, høy effekt, lav støy og lave kostnader. Med fremskritt innen materialvitenskap og modning av produksjonsprosesser, blir denne teknologien gradvis vanlig, og går fra high-end modeller.

Det er forutsigbart at selvbindende jernkjerner vil bli standardutstyr i nye energikjøretøymotorer i nærmeste fremtid. De er ikke bare nøkkelen til kraftoptimalisering, men også et avgjørende bærebjelke for de kinesiske og globale bilindustriene for å oppnå teknologisk fremgang og industrielle oppgraderinger i elektrifiseringsløpet. Når hver watt med energi er omhyggelig beregnet og hvert pund vekt blir omhyggelig undersøkt, er det disse tilsynelatende små teknologiske gjennombruddene som konvergerer i en enorm styrke som driver fremtiden.

Om din teknologi

Youyou Technology Co., Ltd. spesialiserer seg på fremstilling av selvbindende presisjonskjerner laget av forskjellige myke magnetiske materialer, inkludert selvbindende silisiumstål, ultra-tynt silisiumstål og selvbindende spesielle myke magnetiske legeringer. Vi bruker avanserte produksjonsprosesser for presisjonsmagnetiske komponenter, og gir avanserte løsninger for myke magnetiske kjerner som brukes i viktige kraftkomponenter som høyytelsesmotorer, høyhastighetsmotorer, middels frekvenstransformatorer og reaktorer.

Selskapet selvbindende presisjonskjerneprodukter inkluderer for tiden et utvalg av silisiumstålkjerner med strippetykkelser på 0,05 mm (ST-050), 0,1 mm (10JNEX900/ST-100), 0,15 mm, 0,2mm (20JNeh1200/20HX1200/B20AV1200/20CS1200 0,35mm (35JNE210/35JNE230/B35A250-Z/35CS230HF), i tillegg til spesialmyk magnetisk legeringskjerner inkludert myk magnetisk legering 1J22/1J50/1J79.