Schmerzpunkte traditioneller Eisenkerne: Versteckte Probleme zwischen den Laminationen

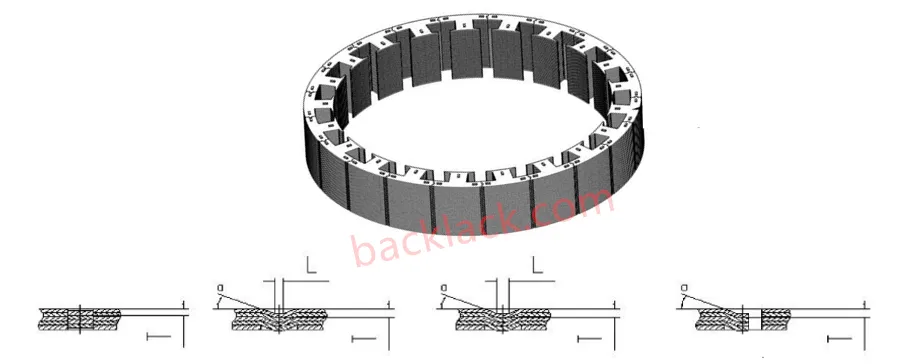

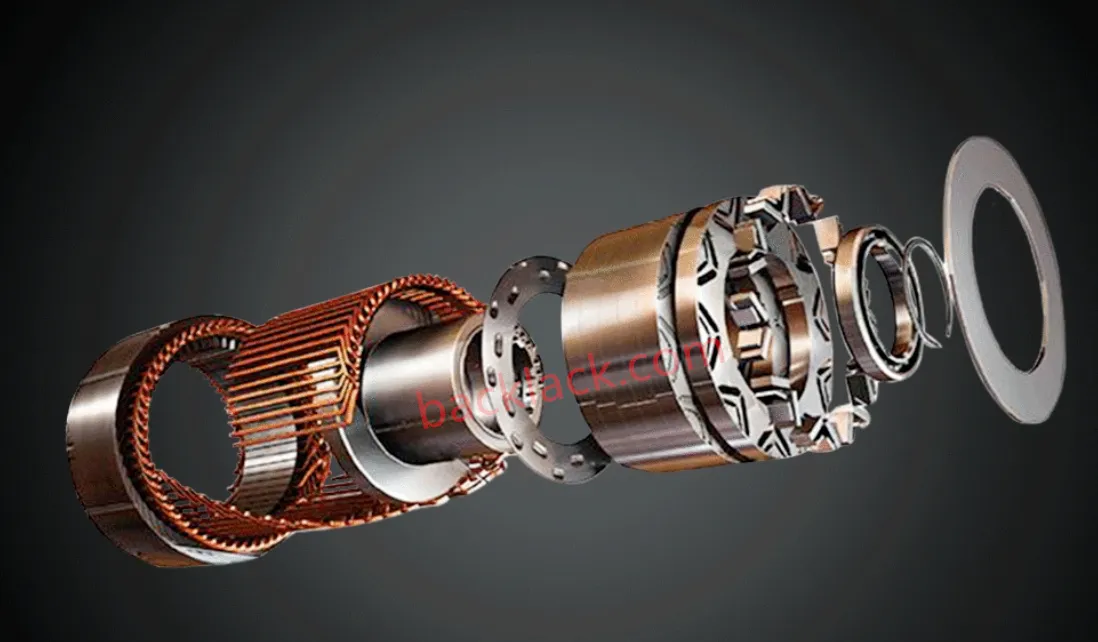

Motoreisenkerne bestehen aus Hunderten oder sogar Tausenden von gestapelten elektrischen Stahlblättern (Siliziumstahlbleche). Ihre Hauptfunktion besteht darin, einen Magnetschaltkreis zu bilden, das das Magnetfeld zu führen und zu verstärken. Traditionell werden diese Laminationen durch Schweißen, Nieten oder Kleben mit äußerem Kleber gesichert.

Diese traditionellen Methoden haben jedoch erhebliche Nachteile:

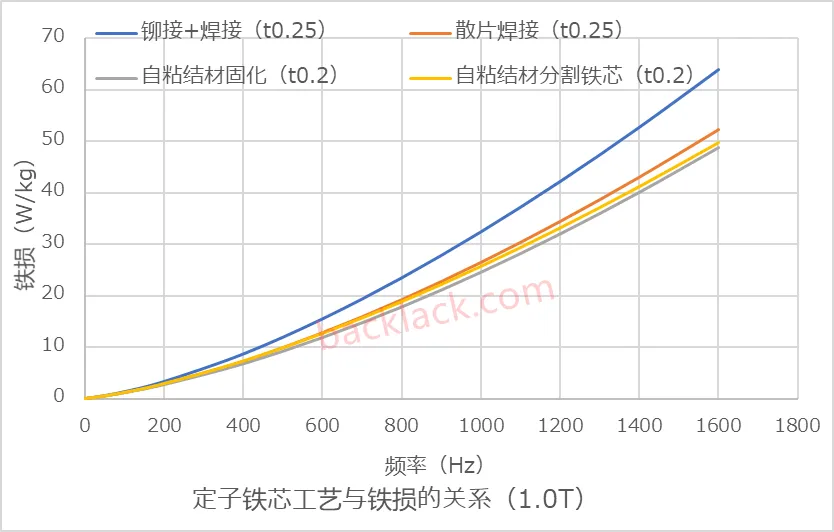

- Stressinduktion: Schweißen und Nieten können lokalisierte thermische und mechanische Spannungen erzeugen, die die magnetischen Eigenschaften des Materials abbauen, die Eisenverluste (Wirbelstrom und Hystereseverluste) erhöhen und die motorische Effizienz verringern.

- Prozesskomplexität: Zusätzliche Verbindungsschritte (z. B. Kleben und Heilung) erhöhen die Produktionsschritte, senken die Automatisierung und stöbern Sie die Herstellungskosten.

- Zuverlässigkeitsrisiken: Der externe Kleber kann sich aufgrund längerer hoher Temperaturen und Vibrationen abbauen und knacken, wodurch sich die Laminationen lockern, was zu Rauschen, Vibrationen und sogar strukturellen Versagen führt.

Diese "Schmerzpunkte" behindern die Entwicklung von Motoren direkt mit höherer Leistungsdichte und Effizienz.

Selbstbindender Kern: Von "externer Bindung" zur "Selbstfusion"

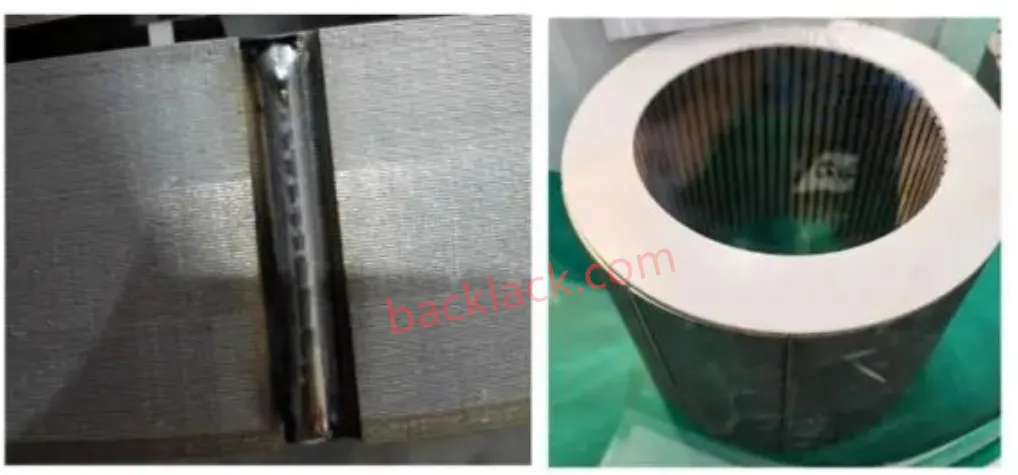

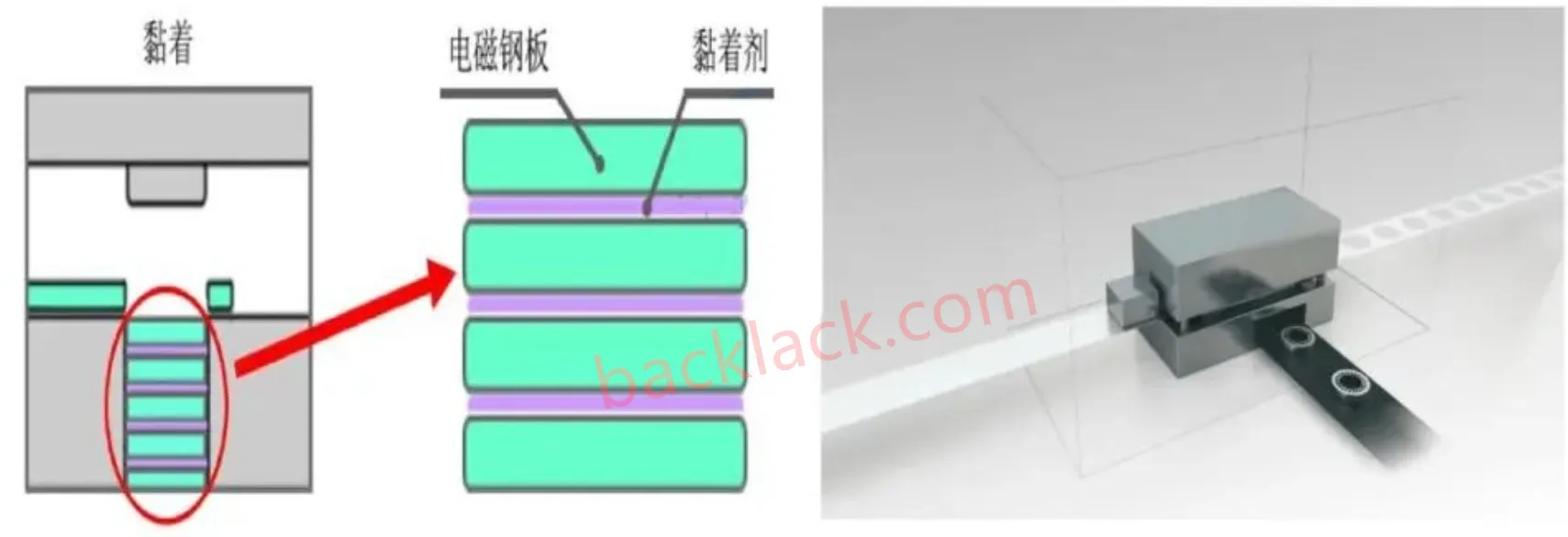

Der Kern der selbstbindenden Kerntechnologie besteht darin, dass sie den Bedarf an externen Klebstoff oder mechanischen Verbindungen beseitigt. Stattdessen wird eine spezielle Beschichtung auf der Oberfläche des elektrischen Stahls verwendet, um eine starke Bindung zwischen Laminaten durch physikalische oder chemische Reaktionen unter spezifischen Temperatur- und Druckbedingungen zu erreichen.

Betriebsprinzip:

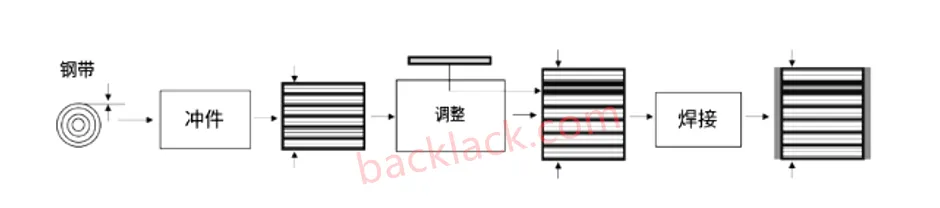

- Besondere Beschichtung: Vor dem Verlassen der Fabrik wird der elektrische Stahlstreifen mit einer wärme- oder druckempfindlichen Isolier-/Bindungsverbundbeschichtung vorgeschichtet.

- Stempeln: Der Streifen wird in die gewünschten Stator- oder Rotorlaminationen gestanzt.

- Laminierung und Heilung: Nachdem die Laminationen ordentlich gestapelt sind, werden sie in eine Form gelegt und erhitzt und unter Druck gesetzt. Während dieses Prozesses weicher und fließt die Beschichtung aufgrund der Wärme aus und fließt. Beim Abkühlen bildet es eine gleichmäßige, kontinuierliche Bindungsschicht, die die Laminationen in eine einzelne Einheit "selbstbindung".

Warum ist es der "Schlüssel" zur Optimierung neuer Energiefahrzeuge?

Die selbstbindende Kerntechnologie bringt mehrdimensionale Leistungsverbesserungen für neue Energiefahrzeugmotoren mit sich:

-

Signifikant reduzierte Eisenverlust und verbesserte Energieeffizienz

- Es beseitigt lokalisierte Spannung, die durch Schweißen/Nieten verursacht wird und die hervorragenden magnetischen Eigenschaften von elektrischem Stahl beibehalten.

- Die gleichmäßige Bindungsschicht vermeidet die Flussverzerrung, die durch herkömmliche Point-Typ-Verbindungen verursacht wird.

- Ergebnis: Eisenverlust kann um 10%-20%reduziert werden und die motorische Effizienz um 1-3 Prozentpunkte erhöht werden. Dies bedeutet, dass die gleiche Batteriekapazität eine längere Antriebsspanne oder niedrigere Batteriekosten für denselben Fahrbereich bedeutet.

-

Höhere Leistungsdichte erreichen

- Die hohe Festigkeit der selbstbindenden Struktur unterdrückt die Zentrifugalkräfte effektiv bei hohen Geschwindigkeiten und ermöglicht eine höhere Motordrehzahldesigns.

- Kompaktstruktur und beseitigt die Notwendigkeit zusätzlicher Anschlüsse, um Platz zu belegen.

- Ergebnis: Höhere Leistung innerhalb desselben Volumens oder Miniaturisierung und leichter Leistung für die gleiche Leistung, wodurch Bedingungen zur Optimierung des Fahrzeuglayouts und des Energieverbrauchs erzeugt werden.

-

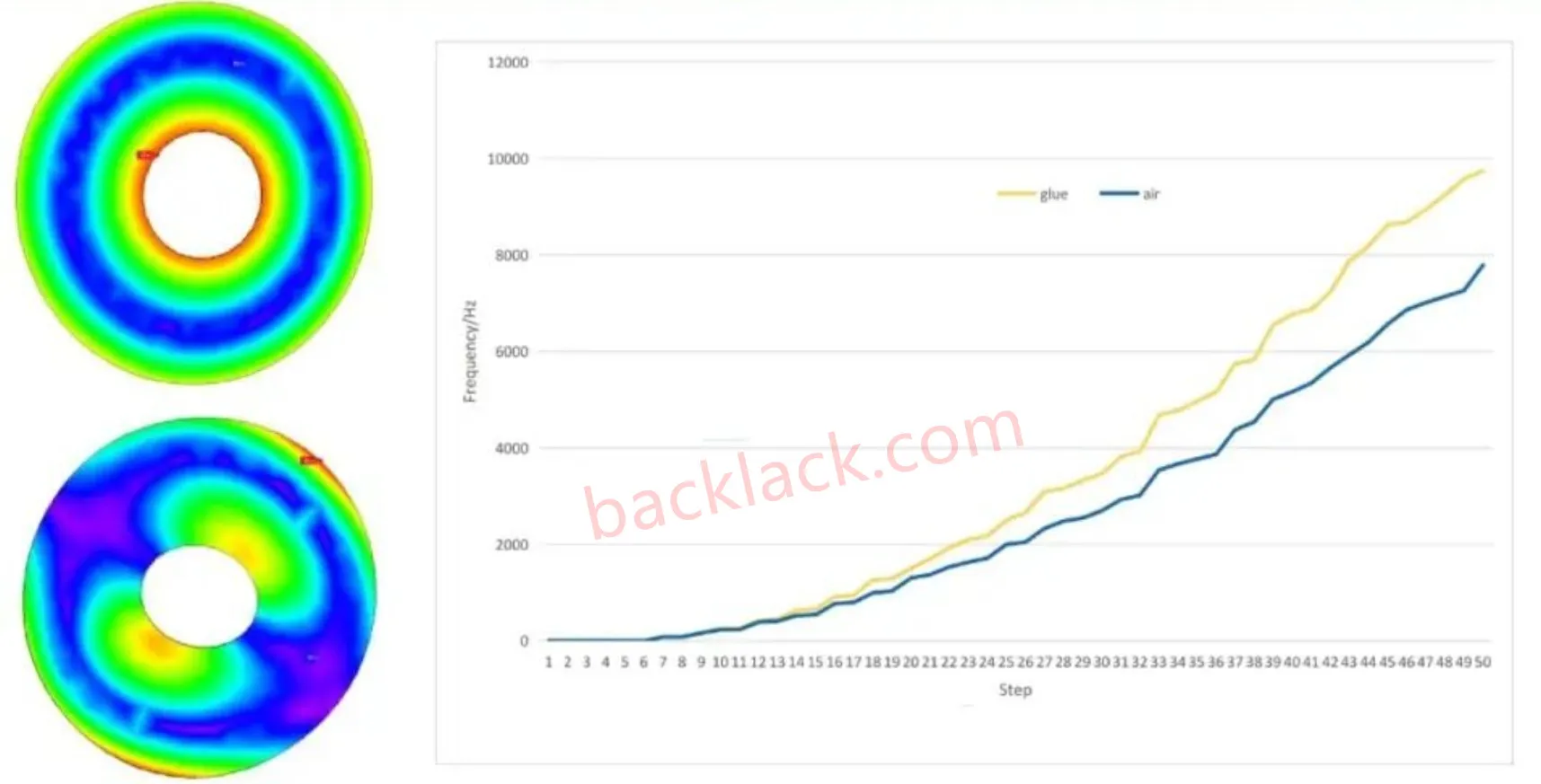

Verbesserte NVH -Leistung (Rauschen, Schwingung und Härte)

- Die integrierte Bindungsstruktur verbessert die Steifigkeit des Kerns signifikant und unterdrückt effektiv durch elektromagnetische Kräfte verursachte Schwingungen.

- Es beseitigt das "summende" Rauschen, das durch Mikrofriktion zwischen den Laminationen verursacht wird.

- Ergebnis: Der Motor läuft ruhiger und glatter und verbessert den Fahrkomfort erheblich. Ein wichtiges Verkaufsargument für High-End-Elektrofahrzeuge.

-

Vereinfachte Herstellungsprozess, reduzierte Kosten und erhöhte Effizienz

- Die Beseitigung mühsamer Schritte wie Kleben, Positionieren und Heilung rationalisiert die Produktionslinie.

- Durch die Erschöpfung einer vollständig automatisierten Laminierung verbessert die Zeit und Konsistenz der Produktionszyklus.

- Reduzierung der Beschaffungs- und Managementkosten von Verbrauchsmaterialien wie Klebstoff.

- Ergebnis: Die Gesamtherstellungskosten können um 5%-15%gesenkt werden, wodurch die strengen Kostenkontrollanforderungen der großflächigen Produktion neuer Energiefahrzeuge erfüllt werden.

-

Verbesserte Umweltwiderstand und Zuverlässigkeit

- Die eingebaute Beschichtung sorgt für eine engere Bindung mit dem Substrat und bietet überlegene Resistenz gegen hohe Temperaturen, Feuchtigkeit und chemische Korrosion als externer Kleber.

- Die Bindungsleistung bleibt über einen weiten Temperaturbereich von -40 ° C bis 180 ° C und in schweren Schwingungsumgebungen stabil.

- Ergebnis: Längere Motorlebensdauer, niedrigere Ausfallrate und Erfüllung der Zuverlässigkeitsstandards für die Automobilqualität.

Herausforderungen und zukünftige Aussichten

Trotz seiner erheblichen Vorteile steht die selbstgebundene Kerntechnologie immer noch vor einigen Herausforderungen:

- Materialkosten: Stahl mit Spezialbeschichtungen vorgeschichtet ist teurer als gewöhnlicher elektrischer Stahl.

- Prozesskontrolle: Die Laminierungstemperatur, der Druck und die Zeitparameter erfordern eine extrem genaue Präzision, die fortgeschrittene Geräte erfordern.

- Recycling: Die Demontage von gebundenen Kernen ist schwierig und stellt neue Herausforderungen für das materielle Recycling dar.

Zukünftige Entwicklungsrichtungen

- Beschichtungsmaterialinnovation: Entwickeln von Beschichtungen mit niedrigeren Kosten und höherer Leistung (z. B. höherer Temperaturwiderstand und schnelleres Aushärtungsgeschwindigkeit).

- Integration mit fortschrittlicher Fertigung: Erforschen von Hybridprozessen durch Integration in Technologien wie Laserschweißen und Pulvermetallurgie.

- Intelligente Produktion: Verwenden von KI und Big Data zur Optimierung der Laminierungsparameter und zur Erreichung der Qualitätsvorhersage und -steuerung.

- Nachhaltigkeit: Erforschung reversibler Bonding -Technologien oder effiziente Recyclinglösungen.

Abschluss

Die selbstbindende Eisenkerntechnologie ist mehr als ein einfacher Prozessersatz. Es stellt eine systematische Innovation von Materialien zur Struktur dar. Es wird genau die Kernanforderungen neuer Energiefahrzeuge für Motoren angeht: hohe Effizienz, hohe Leistungsdichte, niedrige Lärm und niedrige Kosten. Mit Fortschritten in der Herstellung von Materialien und Reifungsprozessen wird diese Technologie allmählich allmählich und wechselt von High-End-Modellen.

Es ist vorhersehbar, dass selbstbindende Eisenkerne in naher Zukunft in neuen Motoren mit Energy Vehicle Drive-Motoren zu Standardausrüstung werden. Sie sind nicht nur der Schlüssel zur Leistungsoptimierung, sondern auch ein entscheidender Drehpunkt für die chinesische und globale Automobilindustrie, um technologische Fortschritte und industrielle Verbesserungen im Elektrifizierungsrennen zu erreichen. Wenn jede Watt Energie akribisch berechnet wird und jedes Pfund Gewicht akribisch geprüft wird, sind diese scheinbar kleinen technologischen Durchbrüche zu einer enormen Kraft, die die Zukunft treibt.

Über Youyou Technology

Youyou Technology Co., Ltd. ist auf die Herstellung selbstbindender Präzisionskerne aus verschiedenen weichen magnetischen Materialien spezialisiert, darunter selbstbindende Siliziumstahl, ultradünne Siliziumstahl und selbstbindende Spezialmagnet-Legierungen. Wir verwenden fortschrittliche Herstellungsprozesse für Präzisionsmagnetkomponenten und bieten fortschrittliche Lösungen für weiche Magnetkerne an, die in wichtigen Leistungskomponenten wie Hochleistungsmotoren, Hochgeschwindigkeitsmotoren, Mittelfrequenztransformatoren und Reaktoren verwendet werden.

The company Self-bonding precision core products currently include a range of silicon steel cores with strip thicknesses of 0.05mm(ST-050), 0.1mm(10JNEX900/ST-100), 0.15mm, 0.2mm(20JNEH1200/20HX1200/ B20AV1200/20CS1200HF), and 0.35mm(35JNE210/35JNE230/ B35A250-Z/35CS230HF) sowie Spezialitäten mit weicher Magnetmagnetlokalen einschließlich Weichmagnet-Legierung 1J22/1J50/1J79.