Punti di dolore dei tradizionali nuclei di ferro: problemi nascosti tra laminazioni

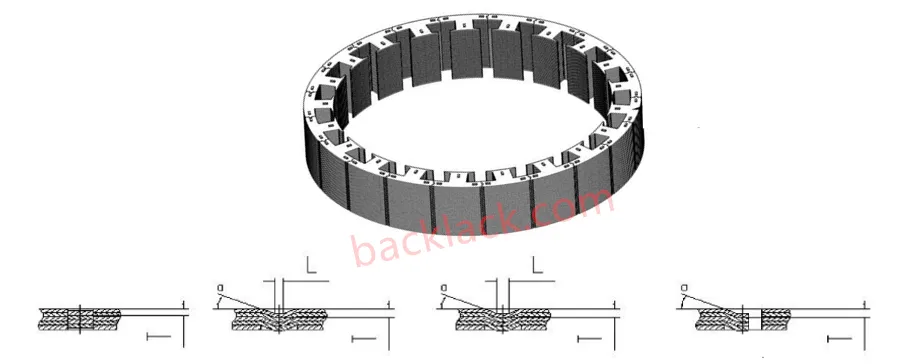

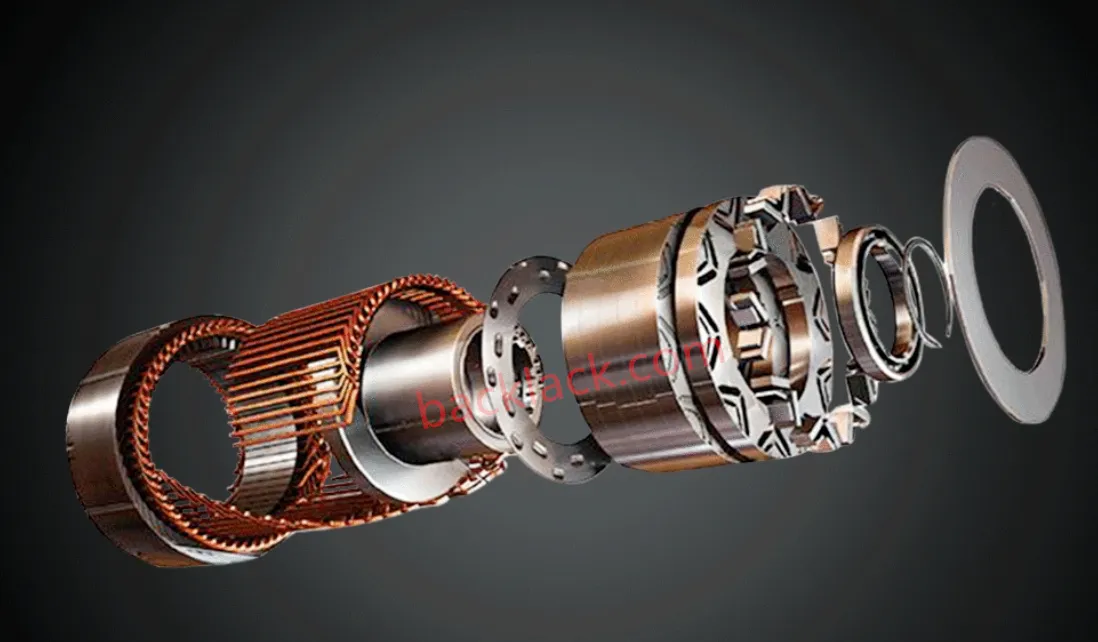

I nuclei di ferro da motore sono composti da centinaia o addirittura migliaia di fogli di acciaio elettrico impilati (fogli di acciaio al silicio). La loro funzione principale è quella di formare un circuito magnetico, guidando e amplificando il campo magnetico. Tradizionalmente, queste laminazioni sono fissate mediante saldatura, avvincente o incollaggio con colla esterna.

Tuttavia, questi metodi tradizionali hanno svantaggi significativi:

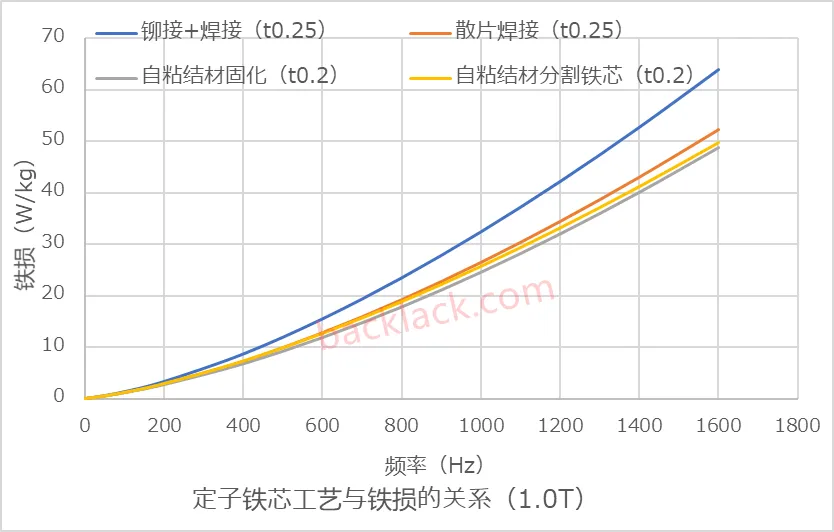

- Induzione dello stress: La saldatura e il rivettamento possono generare sollecitazioni termiche e meccaniche localizzate, che degradano le proprietà magnetiche del materiale, aumentano le perdite di ferro (corrente parassita e perdite di isteresi) e riducono l'efficienza motoria.

- Complessità del processo: Ulteriori fasi di legame (come incollare e indurimento) aumentano le fasi di produzione, riducono l'automazione e aumentano i costi di produzione.

- Rischi di affidabilità: La colla esterna può degradare e rompersi a causa di alte temperature e vibrazioni prolungate, causando l'allentamento delle laminazioni, portando a rumore, vibrazione e persino insufficienza strutturale.

Questi "punti deboli" ostacolano direttamente lo sviluppo di motori con maggiore densità di potenza ed efficienza.

Core autonomo: dal "legame esterno" a "auto-fusione"

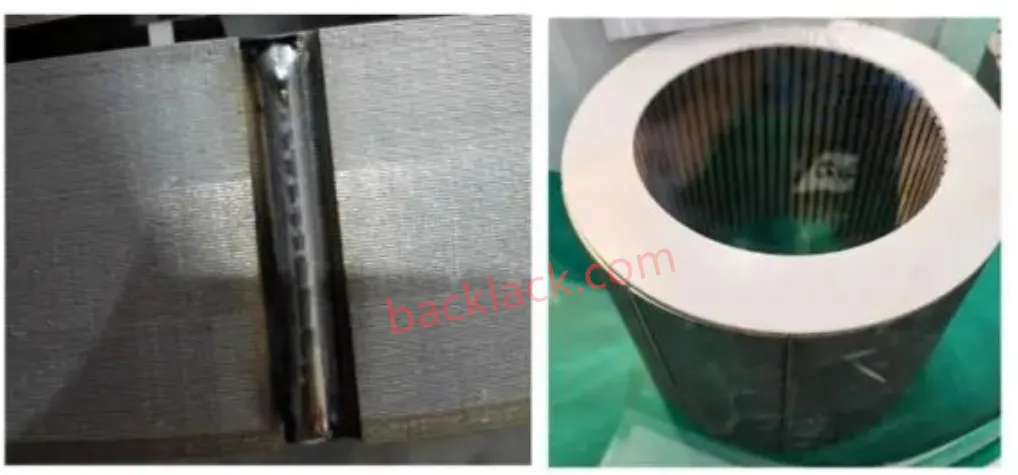

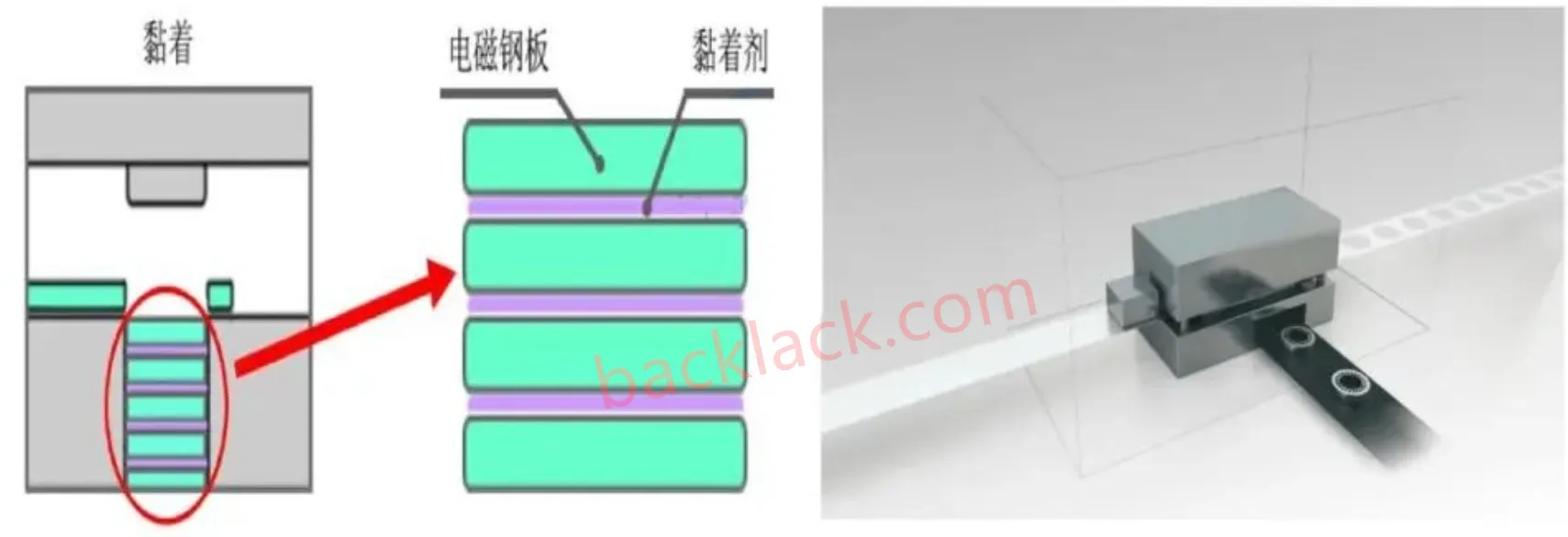

Il nucleo della tecnologia del nucleo autonomo è che elimina la necessità di colla o connessioni meccaniche esterne. Invece, utilizza uno speciale rivestimento sulla superficie dell'acciaio elettrico per ottenere un forte legame tra i laminati attraverso reazioni fisiche o chimiche a condizioni di temperatura e pressione specifiche.

Principio operativo:

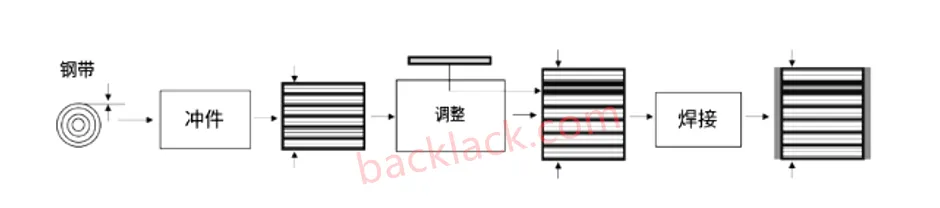

- Rivestimento speciale: Prima di lasciare la fabbrica, la striscia di acciaio elettrico è pre-rivestita con un rivestimento composito isolante/legante sensibile al calore o alla pressione.

- Timbratura: La striscia viene punzonata nello statore desiderato o la laminazioni del rotore.

- Laminazione e polimerizzazione: Dopo che le laminazioni sono state accurate, vengono collocate in uno stampo e riscaldati e pressurizzati. Durante questo processo, il rivestimento si ammorbidisce e scorre a causa del calore. Al momento del raffreddamento, forma uno strato di legame uniforme e continuo, "autocontrollo" le laminazioni in una singola unità.

Perché è la "chiave" per ottimizzare la nuova potenza del veicolo energetico?

La tecnologia del core autonomo offre miglioramenti delle prestazioni multidimensionali ai nuovi motori di veicoli energetici:

-

Perdita di ferro significativamente ridotta e una migliore efficienza energetica

- Elimina lo stress localizzato causato dalla saldatura/rivettatura, mantenendo le eccellenti proprietà magnetiche dell'acciaio elettrico.

- Lo strato di legame uniforme evita la distorsione del flusso causata dalle tradizionali connessioni di tipo punto.

- Risultato: La perdita di ferro può essere ridotta del 10%-20%e l'efficienza del motore può essere aumentata di 1-3 punti percentuali. Ciò significa una gamma di guida più lunga per la stessa capacità della batteria o minori costi della batteria per lo stesso intervallo di guida.

-

Ottenere una maggiore densità di potenza

- L'elevata resistenza della struttura di auto-legame sopprime efficacemente le forze centrifughe ad alta velocità, consentendo progetti di velocità del motore più elevati.

- Struttura compatta, eliminando la necessità di connettori aggiuntivi per occupare lo spazio.

- Risultato: Ulutput di potenza più elevata all'interno dello stesso volume, o miniaturizzazione e leggero per la stessa potenza, creando condizioni per ottimizzare il layout del veicolo e il consumo di energia.

-

Prestazioni NVH migliorate (rumore, vibrazione e durezza)

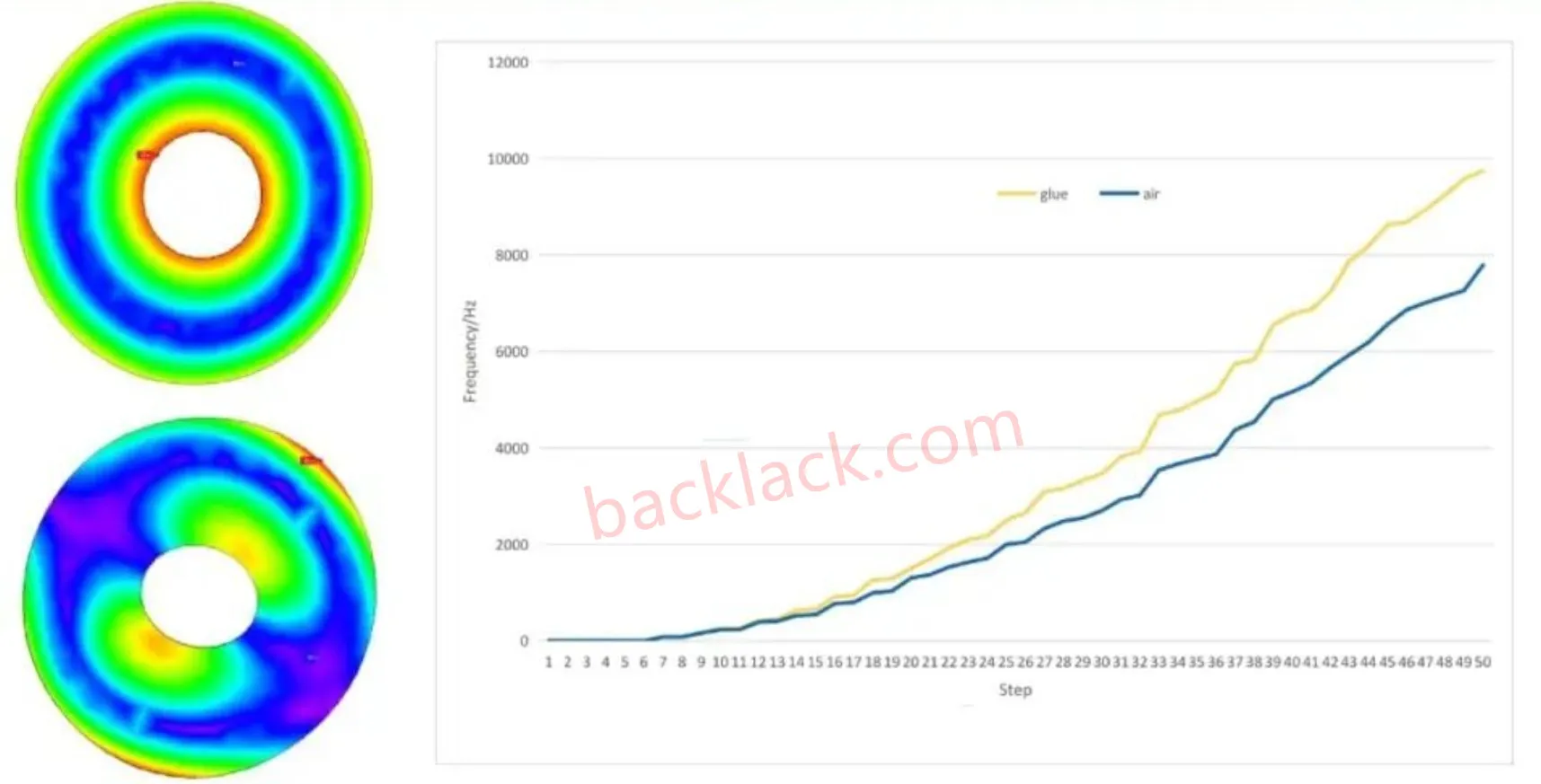

- La struttura di legame integrata migliora significativamente la rigidità del nucleo e sopprime efficacemente le vibrazioni causate dalle forze elettromagnetiche.

- Elimina il rumore "ronzante" causato dalla micro-frizione tra le laminazioni.

- Risultato: Il motore corre più silenzioso e più fluido, migliorando significativamente il punto di forza del comfort di guida per veicoli elettrici di fascia alta.

-

Processo di produzione semplificato, costi ridotti e maggiore efficienza

- L'eliminazione di passi noiosi come incollaggio, posizionamento e cura della linea della linea di produzione.

- Rendere più facile la laminazione completamente automatizzata migliora il tempo e la coerenza del ciclo di produzione.

- Ridurre i costi di approvvigionamento e gestione dei materiali di consumo come la colla.

- Risultato: I costi di produzione complessivi possono essere ridotti del 5%-15%, soddisfacendo i rigorosi requisiti di controllo dei costi della produzione su larga scala di nuovi veicoli energetici.

-

Resistenza ambientale e affidabilità migliorate

- Il rivestimento incorporato fornisce un legame più stretto con il substrato, offrendo una resistenza superiore alle alte temperature, all'umidità e alla corrosione chimica rispetto alla colla esterna.

- Le prestazioni di legame rimangono stabili su un ampio intervallo di temperatura da -40 ° C e 180 ° C e in ambienti di vibrazione gravi.

- Risultato: durata motoria più lunga, tasso di fallimento inferiore e soddisfazione degli standard di affidabilità di livello automobilistico.

Sfide e prospettive future

Nonostante i suoi vantaggi significativi, la tecnologia di base auto-legata deve ancora affrontare diverse sfide:

- Costo materiale: L'acciaio pre-rivestito con rivestimenti speciali è più costoso del normale acciaio elettrico.

- Controllo del processo: La temperatura di laminazione, la pressione e i parametri del tempo richiedono una precisione estremamente precisa, che richiede apparecchiature avanzate.

- Riciclaggio: Lo smontaggio dei nuclei legati è difficile, ponendo nuove sfide per il riciclaggio dei materiali.

Direzioni di sviluppo future

- Innovazione materiale di rivestimento: Sviluppo di rivestimenti con costi più bassi e prestazioni più elevate (ad es. Resistenza alla temperatura più elevata e velocità di cura più rapida).

- Integrazione con produzione avanzata: Esplorare i processi ibridi integrando con tecnologie come la saldatura laser e la metallurgia delle polveri.

- Produzione intelligente: Utilizzo di AI e Big Data per ottimizzare i parametri di laminazione e ottenere previsione e controllo di qualità.

- Sostenibilità: Ricerca di tecnologie di legame reversibili o soluzioni di riciclaggio efficienti.

Conclusione

La tecnologia del core di ferro autonomo è più che una semplice sostituzione del processo; Rappresenta un'innovazione sistematica da materiali all'altro. Risolve con precisione i requisiti fondamentali dei nuovi veicoli energetici per i motori: alta efficienza, alta densità di potenza, basso rumore e basso costo. Con i progressi nella scienza dei materiali e nella maturazione dei processi di produzione, questa tecnologia sta gradualmente diventando un luogo comune, passando da modelli di fascia alta.

È prevedibile che i nuclei di ferro autonomo diventeranno attrezzature standard nei nuovi motori di trasmissione di veicoli energetici nel prossimo futuro. Non sono solo la chiave per l'ottimizzazione dell'energia, ma anche un fulcro cruciale per le industrie automobilistiche cinesi e globali per ottenere progressi tecnologici e aggiornamenti industriali nella gara di elettrificazione. Quando ogni watt di energia è meticolosamente calcolato e ogni chilo di peso è meticolosamente esaminato, sono queste scoperte tecnologiche apparentemente piccole che convergono in una forza straordinaria che guida il futuro.

Sulla tecnologia di te

Youyou Technology Co., Ltd. è specializzata nella produzione di nuclei di precisione autocompatibili realizzati con vari materiali magnetici morbidi, tra cui acciaio silicio autoprodotto, acciaio al silicio ultra -so e leghe a magnetica morbida di auto-legame. Utilizziamo processi di produzione avanzati per componenti magnetici di precisione, fornendo soluzioni avanzate per i nuclei magnetici morbidi utilizzati in componenti di potenza chiave come motori ad alte prestazioni, motori ad alta velocità, trasformatori di media frequenza e reattori.

I prodotti di precisione autoconciatura dell'azienda comprendono attualmente una gamma di nuclei in acciaio silicio con spessori di striscia di 0,05 mm (ST-050), 0,1 mm (10Jnex900/ST-100), 0,15 mm, 0,2 mm (20Jneh1200/20HX1200/B20AV1200/20CS1200HF) e 0,35 mm (35Jne200/20HX1200/B20AV1200/20CS1200HF) e 0,35 mm (35Jne200/20HX1200/B20AV1200/20CS1200 B35A250-Z/35CS230HF), nonché core in lega magnetica morbida speciali tra cui lega magnetica morbida 1J22/1J50/1J79.