Pijnpunten van traditionele ijzeren kernen: verborgen problemen tussen laminaties

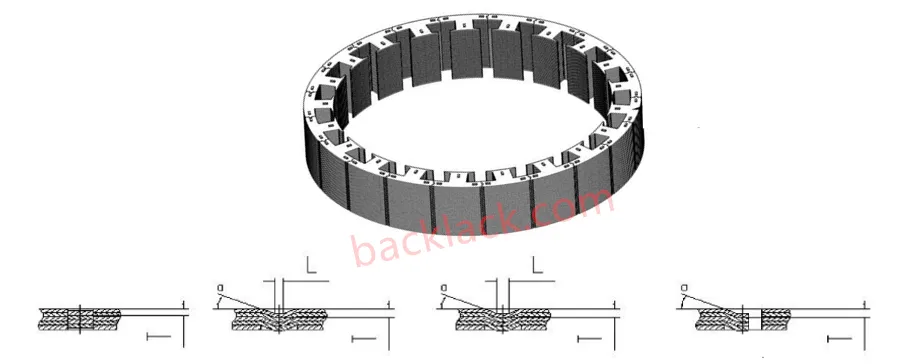

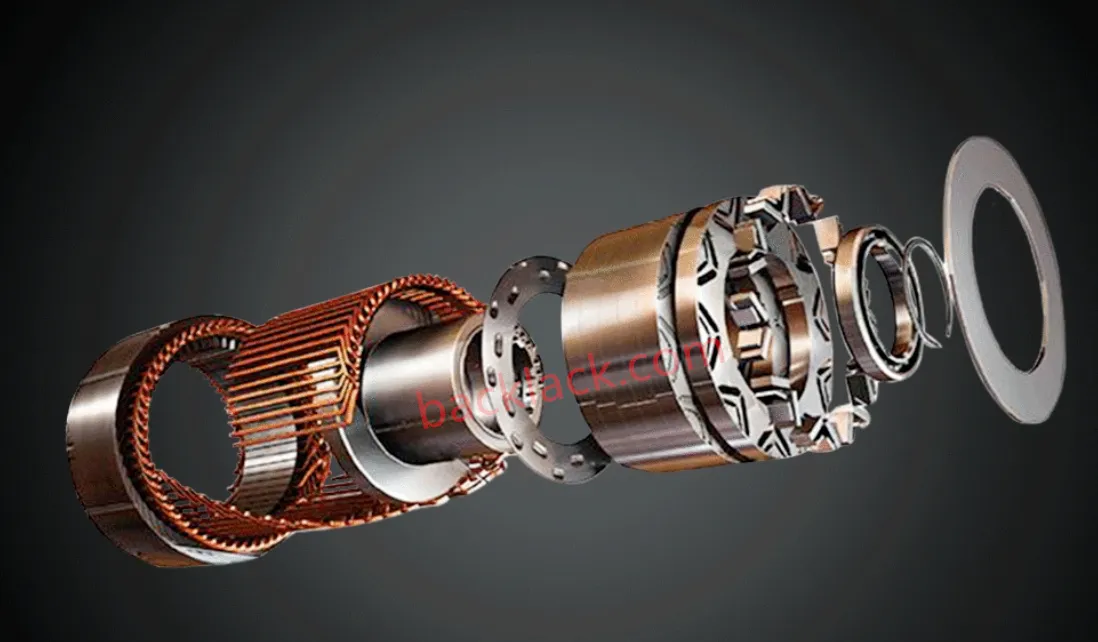

Motorijzer kernen zijn samengesteld uit honderden of zelfs duizenden gestapelde elektrische stalen vellen (siliciumstaalplaten). Hun primaire functie is om een magnetisch circuit te vormen, het magnetische veld te leiden en te versterken. Traditioneel worden deze laminaties beveiligd door lassen, klinken of lijmen met externe lijm.

Deze traditionele methoden hebben echter belangrijke nadelen:

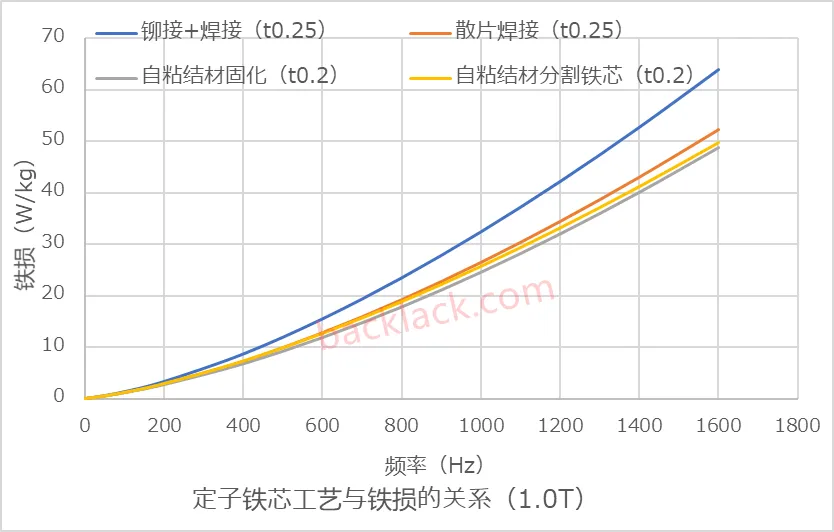

- Stress -inductie: Lassen en klinken kunnen gelokaliseerde thermische en mechanische spanningen genereren, die de magnetische eigenschappen van het materiaal afbreken, de ijzerverliezen (wervelstroom en hystereseverliezen) vergroten en de motorefficiëntie verminderen.

- Procescomplexiteit: Extra bindingsstappen (zoals lijmen en uitharden) verhogen de productiestappen, verminderen de automatisering en stimuleer de productiekosten.

- Betrouwbaarheidsrisico's: Externe lijm kan afbreken en scheuren als gevolg van langdurige hoge temperaturen en trillingen, waardoor de laminaties loskomen, wat leidt tot lawaai, trillingen en zelfs structureel falen.

Deze "pijnpunten" belemmeren de ontwikkeling van motoren rechtstreeks met een hogere vermogensdichtheid en efficiëntie.

Zelfbindende kern: van "externe binding" tot "zelffusie"

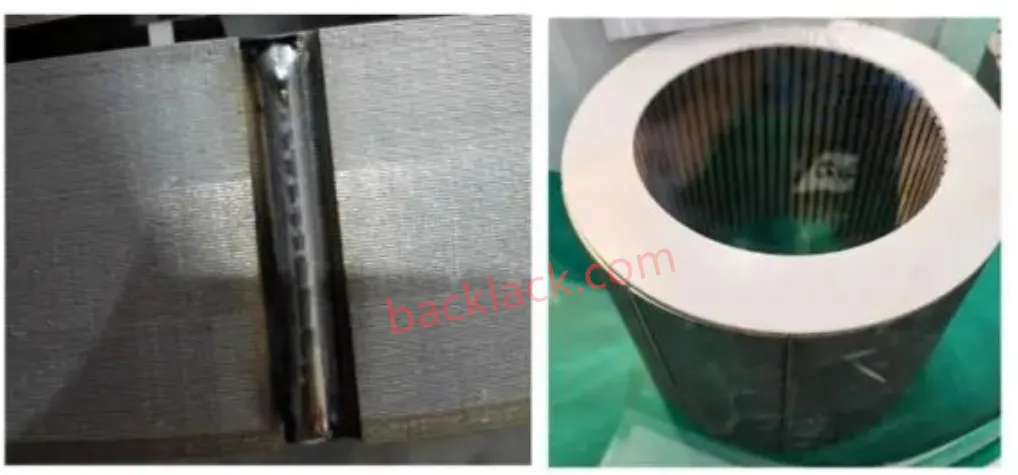

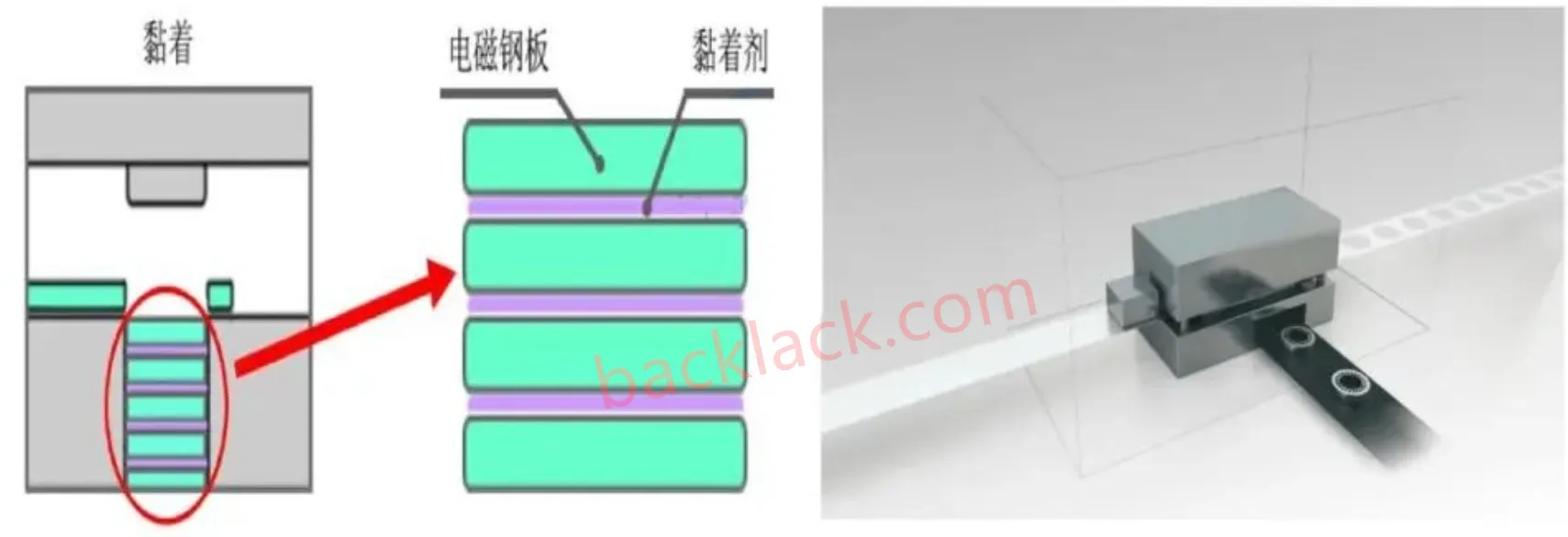

De kern van zelfbindende kerntechnologie is dat het de behoefte aan externe lijm of mechanische verbindingen elimineert. In plaats daarvan maakt het gebruik van een speciale coating op het oppervlak van elektrisch staal om een sterke binding tussen laminaten te bereiken door fysische of chemische reacties onder specifieke temperatuur- en drukomstandigheden.

Operationeel principe:

- Speciale coating: Voordat de fabriek verlaat, is de elektrische stalen strip vooraf gecoat met een warmte- of drukgevoelige isolatie/bindingscomposietcoating.

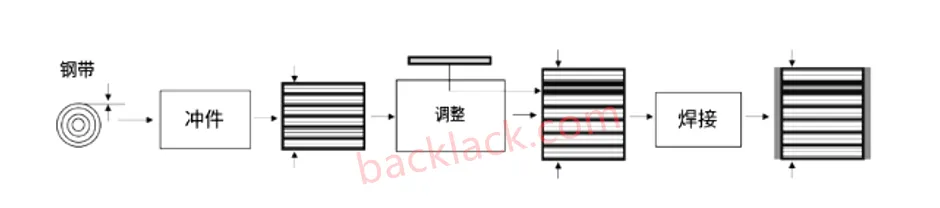

- Stempel: De strip wordt geslagen in de gewenste stator of rotorlaminaties.

- Laminering en uitharding: Nadat de laminaties netjes zijn gestapeld, worden ze in een mal geplaatst en verwarmd en onder druk gezet. Tijdens dit proces verzacht en stroomt de coating door de hitte. Bij koeling vormt het een uniforme, continue bindingslaag, "zelfbindend" de laminaties in een enkele eenheid.

Waarom is het de "sleutel" voor het optimaliseren van nieuwe energievoertuigkracht?

Zelfbindende kerntechnologie brengt multidimensionale prestatieverbeteringen in nieuwe energievoertuigmotoren:

-

Aanzienlijk verminderd ijzerverlies en verbeterde energie -efficiëntie

- Het elimineert gelokaliseerde spanning veroorzaakt door lassen/klinken, waardoor de uitstekende magnetische eigenschappen van elektrisch staal worden gehandhaafd.

- De uniforme bindingslaag vermijdt de fluxvervorming veroorzaakt door traditionele punttype-verbindingen.

- Resultaat: IJzerverlies kan worden verminderd met 10%-20%en de motorefficiëntie kan worden verhoogd met 1-3 procentpunten. Dit betekent een langere rijbereik voor dezelfde batterijcapaciteit of lagere batterijkosten voor hetzelfde rijbereik.

-

Een hogere vermogensdichtheid bereiken

- De hoge sterkte van de zelfbindende structuur onderdrukt effectief centrifugale krachten bij hoge snelheden, waardoor hogere motorsnelheidsontwerpen mogelijk zijn.

- Compacte structuur, het elimineren van de behoefte aan extra connectoren om ruimte in te bezetten.

- Resultaat: Hoger vermogen binnen hetzelfde volume, of miniaturisatie en lichtgewicht voor hetzelfde vermogen, waardoor voorwaarden worden gecreëerd voor het optimaliseren van de voertuiglay -out en energieverbruik.

-

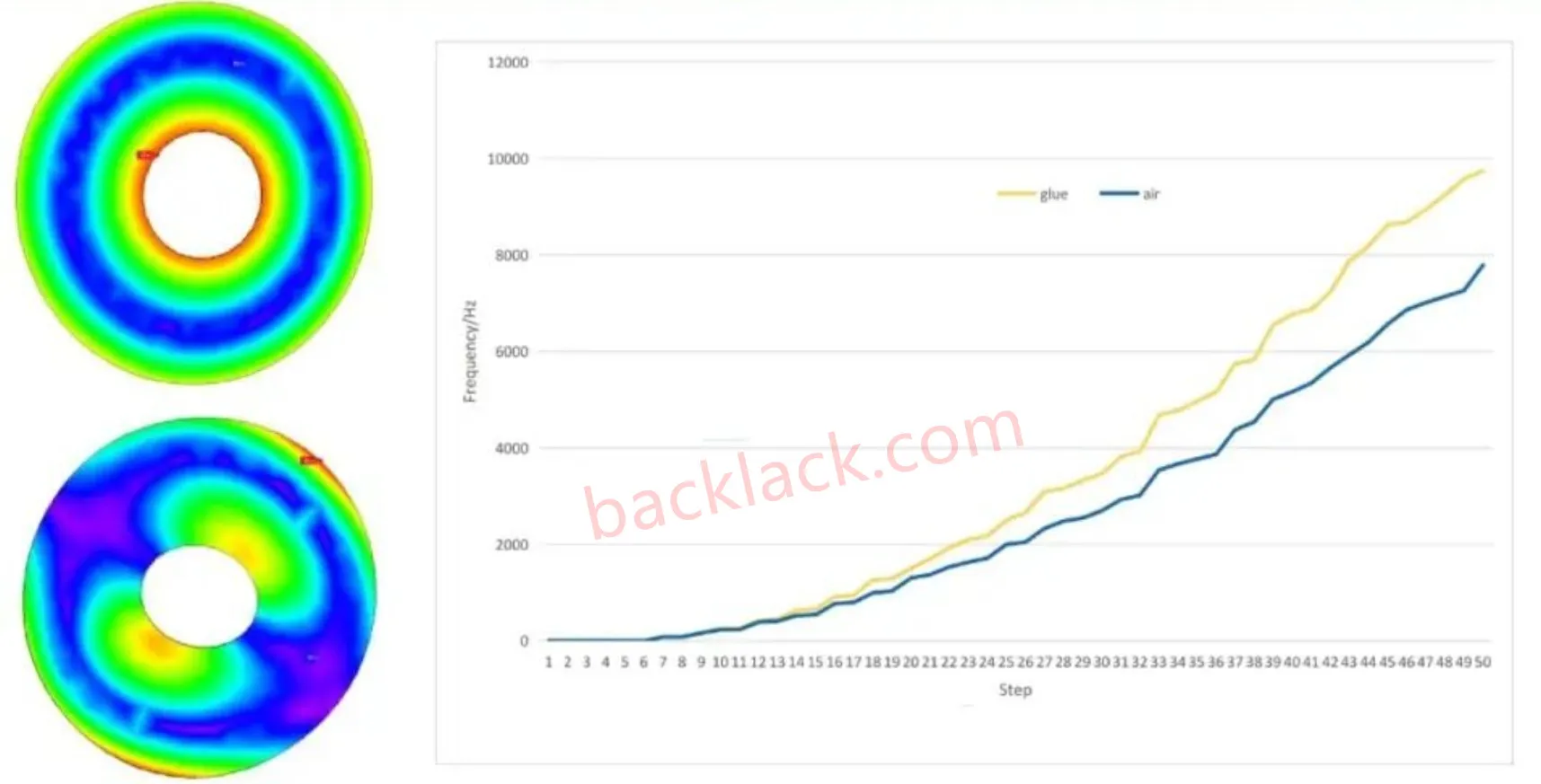

Verbeterde NVH (ruis, trillingen en hardheid) prestaties

- De geïntegreerde bindingsstructuur verbetert de stijfheid van de kern aanzienlijk en onderdrukt effectief trillingen veroorzaakt door elektromagnetische krachten.

- Het elimineert het "zoemende" ruis dat wordt veroorzaakt door micro-splitsing tussen de laminaties.

- Resultaat: De motor loopt stiller en soepeler en verbetert het rijcomfort aanzienlijk en een belangrijk verkoopargument voor hoogwaardige elektrische voertuigen.

-

Vereenvoudigd productieproces, lagere kosten en verhoogde efficiëntie

- Het elimineren van vervelende stappen zoals het lijmen, positioneren en genezen van de productielijn.

- Volledig geautomatiseerde laminering eenvoudiger maken verbetert de productiecyclustijd en consistentie.

- Het verlagen van de inkoop- en managementkosten van verbruiksartikelen zoals lijm.

- Resultaat: De totale productiekosten kunnen worden verlaagd met 5%-15%, waaraan voldoet aan de strenge kostenbeheersingsvereisten van grootschalige productie van nieuwe energievoertuigen.

-

Verbeterde omgevingsweerstand en betrouwbaarheid

- De ingebouwde coating biedt een nauwere binding met het substraat en biedt superieure weerstand tegen hoge temperaturen, vochtigheid en chemische corrosie dan externe lijm.

- De bindingsprestaties blijven stabiel over een breed temperatuurbereik van -40�C tot 180�C en in ernstige trillingsomgevingen.

- Resultaat: Langere motorleven, lager faalpercentage en voldoen aan de betrouwbaarheidsnormen van auto's.

Uitdagingen en toekomstige vooruitzichten

Ondanks de aanzienlijke voordelen, staat zelfgebonden kerntechnologie nog steeds voor verschillende uitdagingen:

- Materiële kosten: Staal vooraf gecoat met speciale coatings is duurder dan gewoon elektrisch staal.

- Procescontrole: De laminatietemperatuur, druk en tijdsparameters vereisen een extreem precieze precisie, waardoor geavanceerde apparatuur nodig is.

- Recycling: Demontage van gebonden kernen is moeilijk en vormt nieuwe uitdagingen voor materiaalrecycling.

Toekomstige ontwikkelingsrichtingen

- Coating Materiaal Innovatie: Ontwikkeling van coatings met lagere kosten en hogere prestaties (bijv. Hogere temperatuurweerstand en snellere uithardingssnelheid).

- Integratie met geavanceerde productie: Hybride processen verkennen door te integreren met technologieën zoals laserlassen en poedermetallurgie.

- Intelligente productie: Gebruik van AI en Big Data om laminatieparameters te optimaliseren en kwaliteitsvoorspelling en -controle te bereiken.

- Duurzaamheid: Onderzoek naar omkeerbare bindingstechnologieën of efficiënte recyclingoplossingen.

Conclusie

Zelfbindende ijzeren kerntechnologie is meer dan een eenvoudige procesvervanging; Het vertegenwoordigt een systematische innovatie van materialen tot structuur. Het pakt precies aan de kernvereisten van nieuwe energievoertuigen voor motoren: hoge efficiëntie, hoge vermogensdichtheid, lage lawaai en lage kosten. Met vooruitgang in materiaalwetenschappen en rijpende productieprocessen wordt deze technologie geleidelijk gemeengoed en gaat het van high-end modellen.

Het is te voorzien dat zelfbindende ijzeren kernen in de nabije toekomst standaardapparatuur worden in nieuwe motoren van het energievoertuig. Ze zijn niet alleen de sleutel tot stroomoptimalisatie, maar ook een cruciaal steunpunt voor de Chinese en wereldwijde auto -industrie om technologische vooruitgang en industriële upgrades in de elektrificatierace te bereiken. Wanneer elke watt energie zorgvuldig wordt berekend en elk pond gewicht zorgvuldig wordt onderzocht, zijn dit deze schijnbaar kleine technologische doorbraken die samenkomen in een enorme kracht die de toekomst aanstuurt.

Over je technologie

Youou Technology Co., Ltd. is gespecialiseerd in de productie van zelfbindende precisiekernen gemaakt van verschillende zachte magnetische materialen, waaronder zelfbindend siliciumstaal, ultradunne siliciumstaal en zelfbindende specialiteit zachte magnetische legeringen. We gebruiken geavanceerde productieprocessen voor precisie-magnetische componenten, die geavanceerde oplossingen bieden voor zachte magnetische kernen die worden gebruikt in belangrijke vermogenscomponenten zoals krachtige motoren, snelle motoren, medium-frequentie-transformatoren en reactoren.

The company Self-bonding precision core products currently include a range of silicon steel cores with strip thicknesses of 0.05mm(ST-050), 0.1mm(10JNEX900/ST-100), 0.15mm, 0.2mm(20JNEH1200/20HX1200/ B20AV1200/20CS1200HF), and 0.35mm(35JNE210/35JNE230/ B35A250-Z/35CS230HF), evenals speciale zachte magnetische legeringscores, waaronder zachte magnetische legering 1J22/1J50/1J79.