Perinteisten rautaydinten kipupisteet: laminaatioiden piilotetut ongelmat

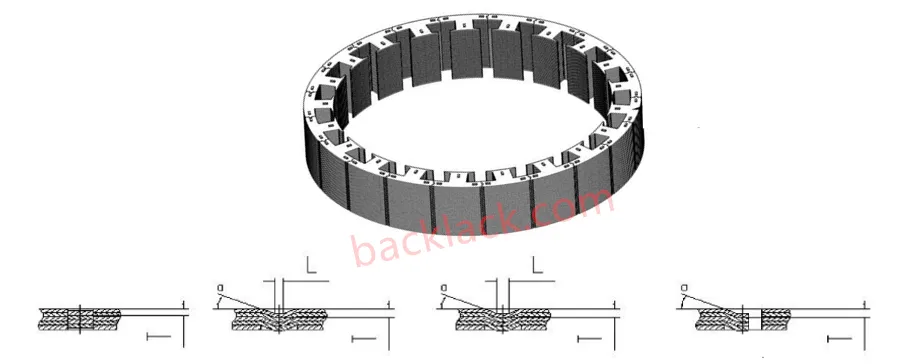

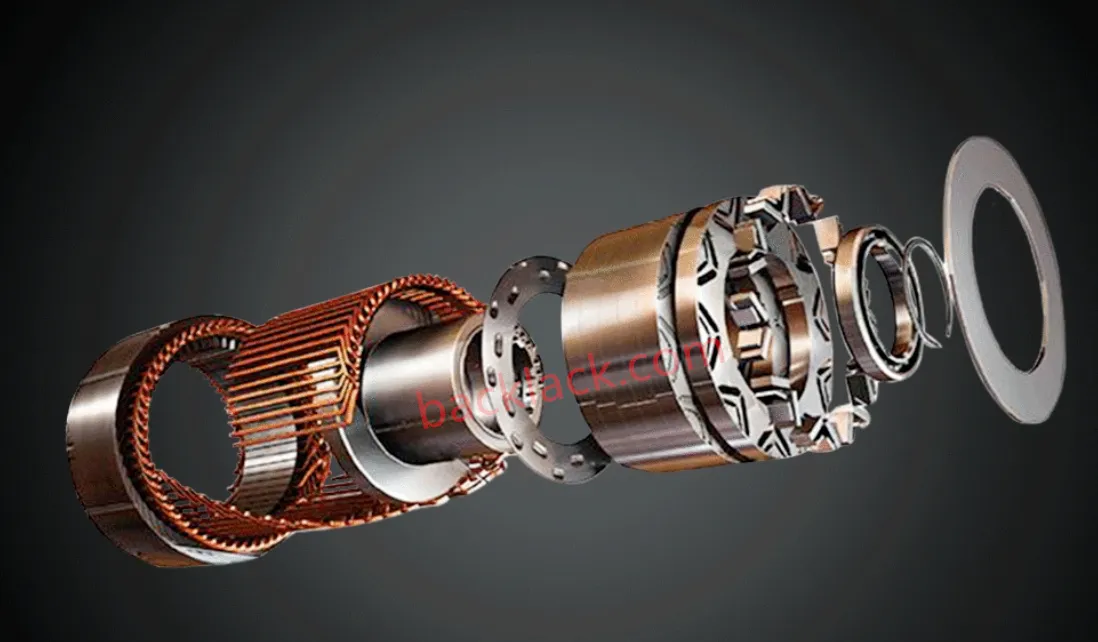

Moottorirautaydämet koostuvat sadoista tai jopa tuhansista pinottuista sähköteräksistä (piiseräksiset levyt). Niiden ensisijainen tehtävä on muodostaa magneettinen piiri, ohjata ja vahvistaa magneettikenttää. Perinteisesti nämä laminaatiot kiinnitetään hitsaamalla, niittaamalla tai liimaamalla ulkoisella liimalla.

Näillä perinteisillä menetelmillä on kuitenkin merkittäviä haittoja:

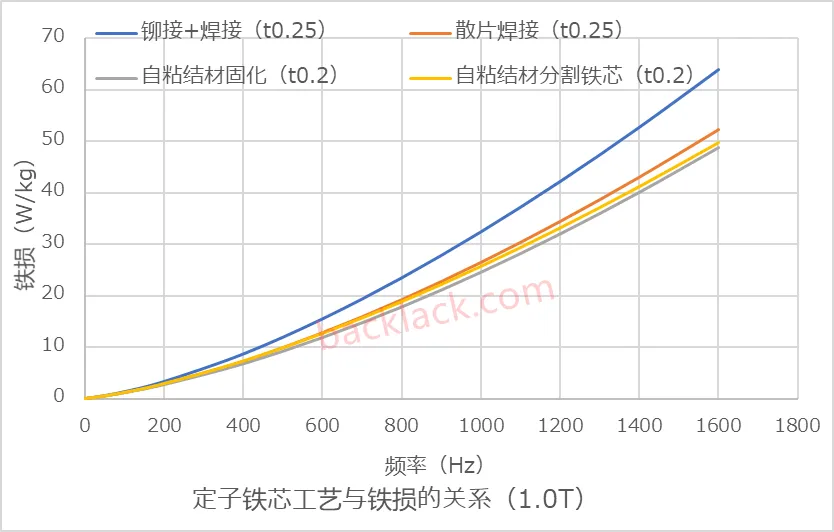

- Stressin aiheuttama: Hitsaus ja niittaaminen voivat tuottaa paikallisia lämpö- ja mekaanisia rasituksia, jotka heikentävät materiaalin magneettisia ominaisuuksia, lisäävät rautahäviöitä (pyörrehystereesihäviöitä) ja vähentävät motorisen tehokkuutta.

- Prosessin monimutkaisuus: Lisävaiheet (kuten liimaaminen ja kovetus) lisäävät tuotantovaiheita, vähentävät automaatiota ja lisäävät valmistuskustannuksia.

- Luotettavuusriske: Ulkoinen liima voi heikentyä ja halkeamia pitkittyneiden korkeiden lämpötilojen ja värähtelyn vuoksi, aiheuttaen laminaatioita löystymään, mikä johtaa meluun, tärinään ja jopa rakenteelliseen vikaantumiseen.

Nämä "kipupisteet" estävät suoraan moottorien kehitystä, joilla on korkeampi tehotiheys ja tehokkuus.

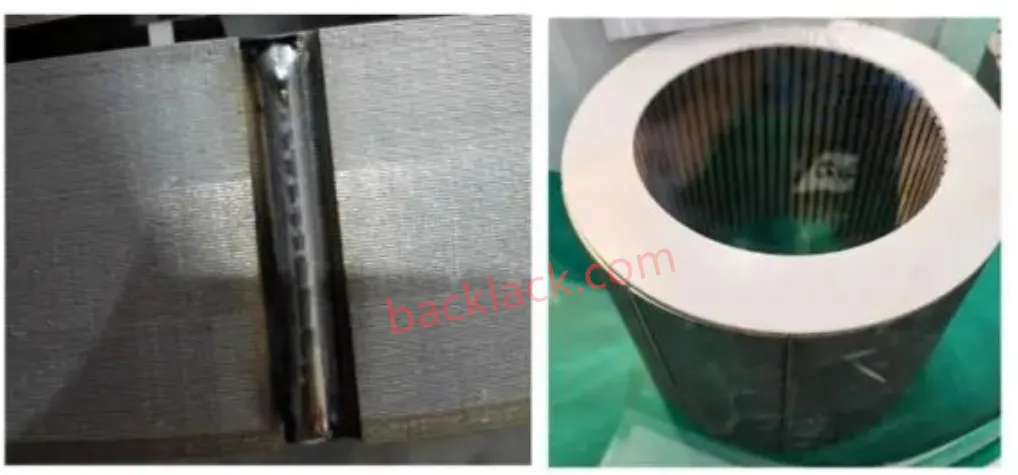

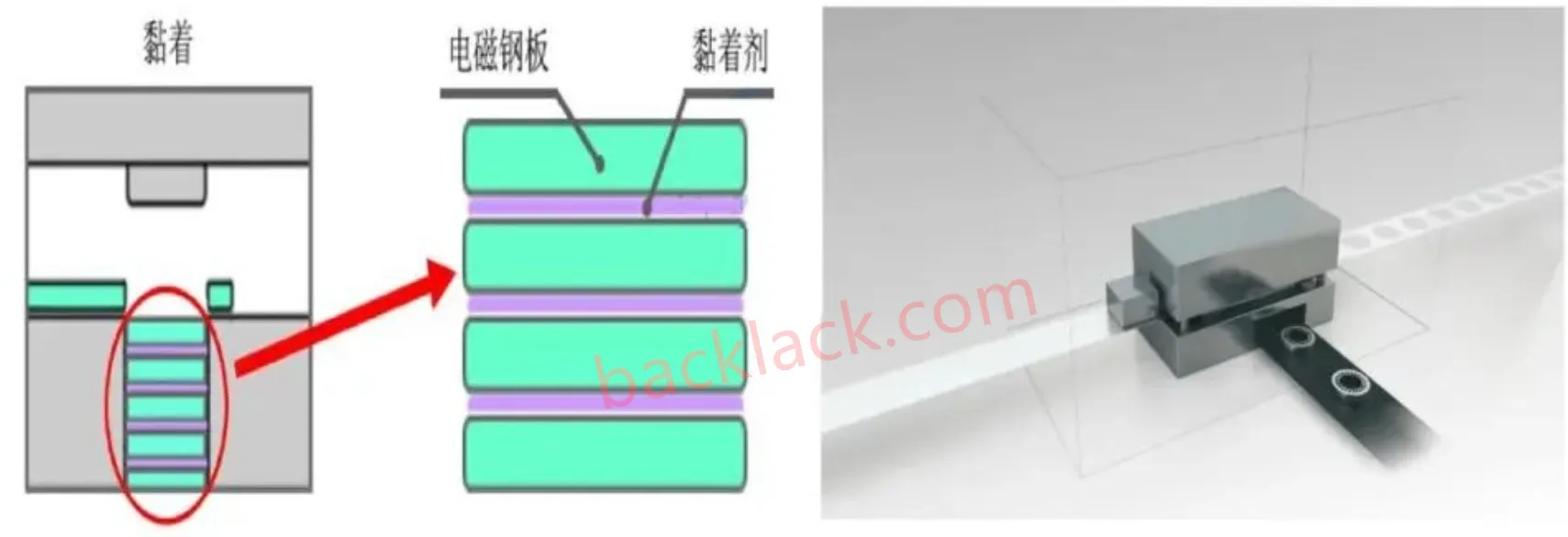

Itsivanainen ydin: "Ulkoisesta sitomisesta" "oma-fuusioon"

Itsivanaisen ydinteknologian ydin on, että se eliminoi ulkoisen liiman tai mekaanisten yhteyksien tarpeen. Sen sijaan siinä käytetään erityistä pinnoitetta sähköteräksen pinnalla voimakkaan sidoksen saavuttamiseksi laminaattien välillä fysikaalisten tai kemiallisten reaktioiden kautta tietyissä lämpötila- ja paine -olosuhteissa.

Käyttöperiaate:

- Erityinen pinnoite: Ennen tehtaan poistumista sähköteräsnauha on esiasetettu lämpö- tai paineherkällä eristys-/sidoskomposiittipinnoitteella.

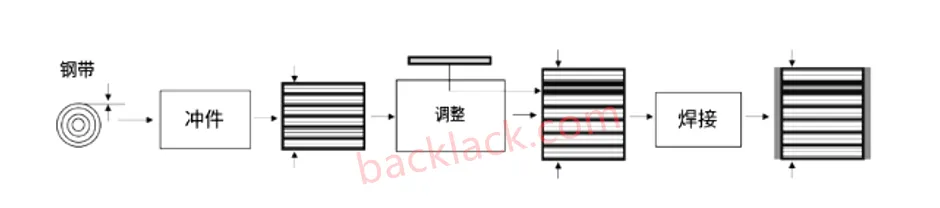

- Leimaaminen: Nauha on rei'itetty haluttuun staattoriin tai roottorin laminaatioihin.

- Laminointi ja kovetus: Kun laminaatiot ovat siististi pinottuja, ne asetetaan muottiin ja lämmitetään ja painetaan. Tämän prosessin aikana pinnoite pehmenee ja virtaa lämmön vuoksi. Jäähdytyksen jälkeen se muodostaa yhtenäisen, jatkuvan sitoutumiskerroksen, "itsestään sitovan" laminaatiot yhdeksi yksiköksi.

Miksi se on "avain" uuden energian ajoneuvon tehon optimoinnissa?

Itsekonsidottu ydintekniikka tuo moniulotteisia suorituskyvyn parannuksia uusiin energiaajoneuvomoottoreihin:

-

Vähentynyt merkittävästi raudan menetys ja parantunut energiatehokkuus

- Se eliminoi hitsauksen/niittaamisen aiheuttamat paikalliset stressit säilyttäen sähköteräksen erinomaiset magneettiset ominaisuudet.

- Yhdenmukainen sidoskerros välttää perinteisten pistetyyppisten yhteyksien aiheuttamat flux-vääristymät.

- Tulos: Raudan menetystä voidaan vähentää 10%-20%, ja moottorin hyötysuhdetta voidaan lisätä 1-3 prosenttiyksikköä. Tämä tarkoittaa pidempää ajoaluetta samasta akun kapasiteetista tai alhaisemmista akkukustannuksista samalla ajoalueella.

-

Saavuttaa korkeampi tehotiheys

- Itsesidosrakenteen korkea vahvuus tukahduttaa tehokkaasti keskipakovoimat suurilla nopeuksilla, mikä mahdollistaa korkeammat moottorin nopeusmallit.

- Kompakti rakenne, joka eliminoi lisäliittimien tarpeen miehittämiseen.

- Tulos: Suurempi tehonlähtö samassa volyymissa tai miniatyrisoinnissa ja kevyessä samassa tehossa, luomalla olosuhteet ajoneuvojen asettelun ja energiankulutuksen optimoimiseksi.

-

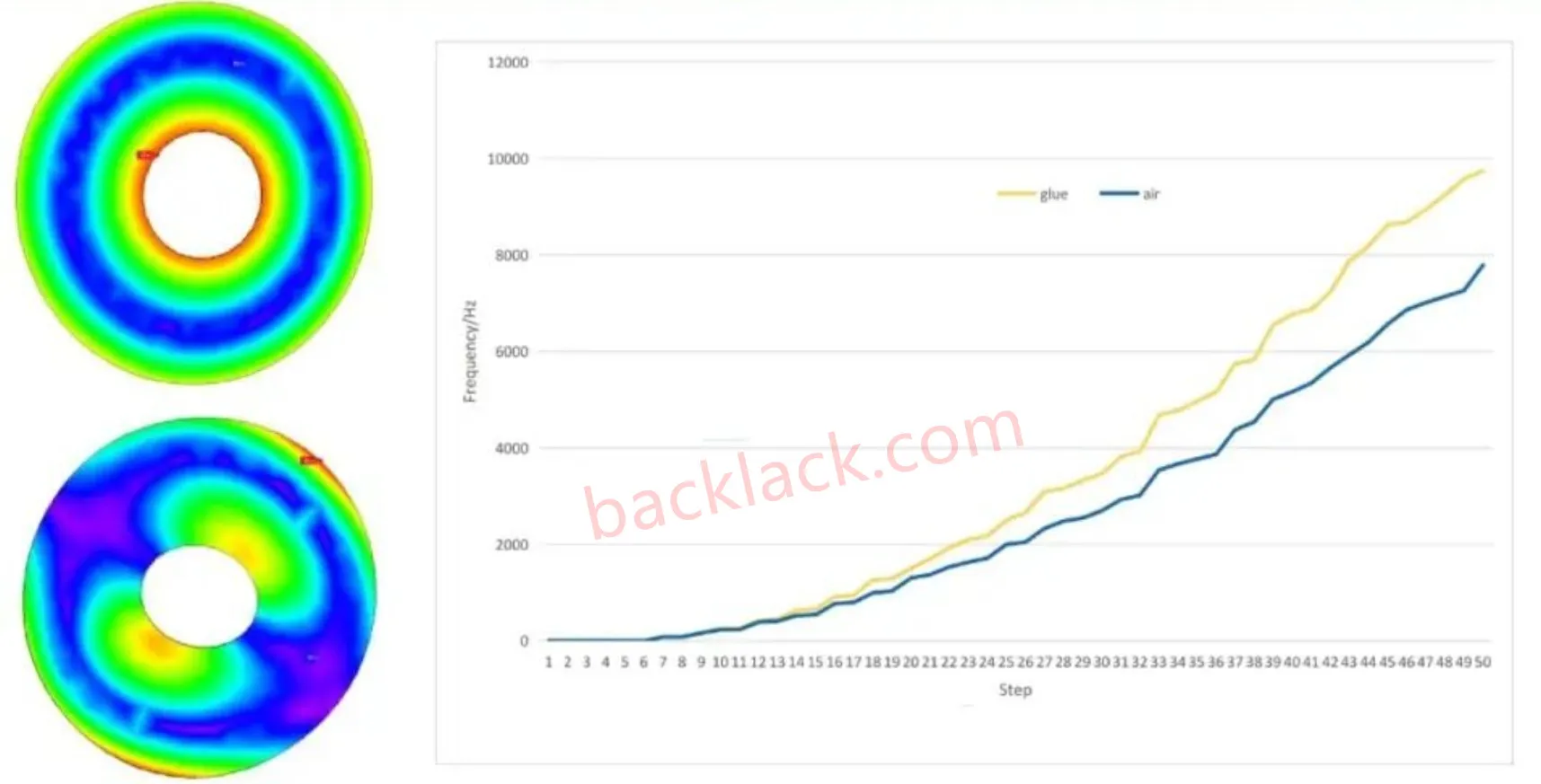

Parannettu NVH (melu, värähtely ja ankaruus) suorituskyky

- Integroitu sidosrakenne parantaa merkittävästi ytimen jäykkyyttä ja tukahduttaa tehokkaasti sähkömagneettisten voimien aiheuttamat värähtelyt.

- Se eliminoi laminaatioiden välisen mikrokitkan aiheuttaman "sumisevan" melun.

- Tulos: Moottori kulkee hiljaisemmin ja sujuvampaa, mikä parantaa huomattavasti ajo-mukavuutta. Avain myyntipiste huippuluokan sähköajoneuvoille.

-

Yksinkertaistettu valmistusprosessi, alennetut kustannukset ja lisääntynyt tehokkuus

- Tekkkaita vaiheita, kuten liimaaminen, sijoittaminen ja kovetus, virtaviivaistaa tuotantolinjaa.

- Täysin automatisoidun laminaation helpottaminen parantaa tuotantojaksoa ja johdonmukaisuutta.

- Hankinta- ja hallintokustannusten vähentäminen, kuten liima.

- Tulos: Kokonaisvalmistuskustannukset voidaan vähentää 5–15%, mikä täyttää uusien energiaajoneuvojen laajamittaisen tuotannon tiukat kustannusten hallintavaatimukset.

-

Parantunut ympäristövastus ja luotettavuus

- Sisäänrakennettu pinnoite tarjoaa tiukemman sidoksen substraatilla, joka tarjoaa erinomaisen vastustuskyvyn korkeille lämpötiloille, kosteudelle ja kemialliselle korroosiolle kuin ulkoinen liima.

- Sidossuorituskyky pysyy vakaana laajalla lämpötila -alueella -40�C -180�C ja vakavissa tärinäympäristöissä.

- Tulos: Pidempi moottorin käyttöikä, alhaisempi epäonnistumisaste ja autojen luotettavuusstandardien täyttäminen.

Haasteet ja tulevat näkymät

Merkittävistä eduistaan huolimatta itseridotulla ydinteknologialla on edelleen useita haasteita:

- Aineelliset kustannukset: Erityispinnoitteilla valmistettu teräs on kalliimpaa kuin tavallinen sähköteräs.

- Prosessin hallinta: Laminointilämpötila, paine ja aikaparametrit vaativat erittäin tarkan tarkkuuden, joka vaatii edistyneitä laitteita.

- Kierrätys: Sidottujen ytimien purkaminen on vaikeaa, mikä asettaa uusia haasteita aineellisen kierrätyksen kannalta.

Tulevat kehitysohjeet

- Pinnoitusmateriaaliinnovaatio: Kehitetään pinnoitteita, joilla on alhaisemmat kustannukset ja korkeampi suorituskyky (esim. Korkeampi lämpötilankestävyys ja nopeampi paranemisnopeus).

- Integraatio edistyneeseen valmistukseen: Hybridiprosessien tutkiminen integroimalla tekniikoihin, kuten laserhitsaus ja jauhemetallurgia.

- Älykäs tuotanto: AI: n ja suurten tietojen hyödyntäminen laminointiparametrien optimoimiseksi ja laadun ennustamisen ja hallinnan saavuttamiseksi.

- Kestävyys: Tutkitaan palautuvia sidostekniikoita tai tehokkaita kierrätysratkaisuja.

Johtopäätös

Itsekonainen rautaydintekniikka on enemmän kuin yksinkertainen prosessin korvaaminen; Se edustaa systemaattista innovaatiota materiaaleista toiseen. Se käsittelee tarkasti moottorien uusien energiaajoneuvojen ydinvaatimuksia: korkea hyötysuhde, korkea tehotiheys, alhainen melu ja alhaiset kustannukset. Materiaalitieteiden ja kypsymisten valmistusprosessien edistymisen myötä tästä tekniikasta on vähitellen tulla yleistä, siirtyen huippuluokan malleista.

On ennakoitavissa, että itsestään sitovista rautaydimistä tulee lähitulevaisuudessa vakiovarusteita uusissa energiaajoneuvojen käyttömoottoreissa. Ne eivät ole vain avain virran optimointiin, vaan myös tärkeätä tukikohta kiinalaisille ja globaaleille autoteollisuudelle teknologisen kehityksen ja sähköisutuskilpailun teollisuuspäivitysten saavuttamiseksi. Kun jokainen energian watti lasketaan huolellisesti ja jokainen painon kiloa tarkastellaan huolellisesti, juuri nämä näennäisesti pienet teknologiset läpimurtot lähentyvät valtavaksi tulevaisuuteen ajavaksi voimiseksi.

Tietoja sinusta tekniikka

Youyou Technology Co., Ltd. on erikoistunut erilaisista pehmeistä magneettimateriaaleista valmistettujen itsesidosten tarkkuusykkeiden valmistukseen, mukaan lukien itsestään sitova piiteräs, ultra-ohut piiteräs ja itsestään sitova erikoispehmeät magneettiseokset. Käytämme edistyneitä valmistusprosesseja tarkkuusmagneettikomponentteihin tarjoamalla edistyneitä ratkaisuja pehmeisiin magneettisiin ytimiin, joita käytetään avaintehokomponenteissa, kuten korkean suorituskyvyn moottoreilla, nopealla moottoreilla, keskitaajuusmuuntajilla ja reaktoreilla.

Yrityksen itsestään sitovat tarkkuusydintuotteet sisältävät tällä hetkellä valikoiman piisäteräsykkiä, joiden nauhan paksuus on 0,05 mm (ST-050), 0,1 mm (10jNex900/ST-100), 0,15 mm, 0,2 mm (20JNEH1200/20HX1200/B20AV1200/20CS1200HF) ja 0,35MM (35JNE210/35CS1200HF) ja B35A250-Z/35CS230HF), samoin kuin erikoisuus pehmeät magneettiseosydämeet, mukaan lukien pehmeät magneettiseokset 1J22/1J50/1J79.