Points de douleur des noyaux de fer traditionnels: problèmes cachés entre les laminations

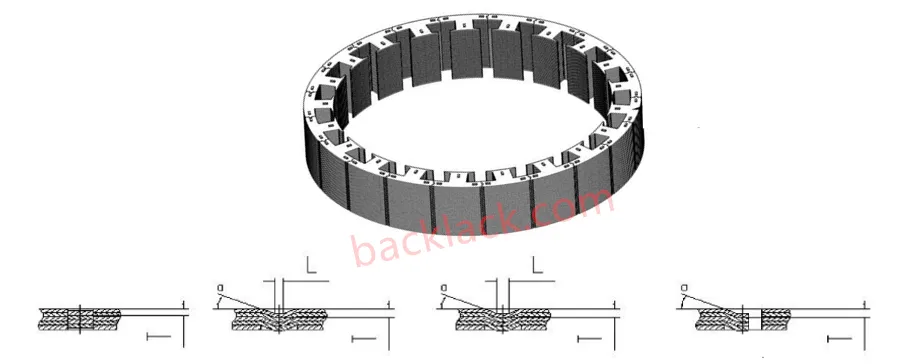

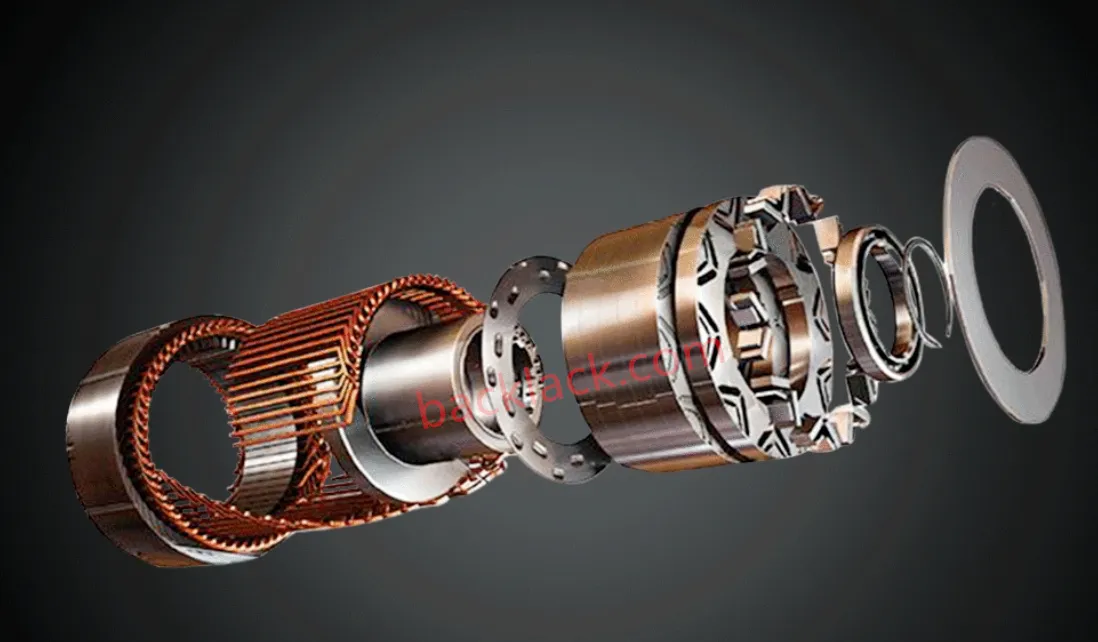

Les noyaux de fer à moteur sont composés de centaines, voire de milliers de feuilles en acier électrique empilées (feuilles d'acier en silicium). Leur fonction principale est de former un circuit magnétique, guidant et amplifiant le champ magnétique. Traditionnellement, ces stratifications sont sécurisées par le soudage, le rivetage ou le collage avec de la colle externe.

Cependant, ces méthodes traditionnelles présentent des inconvénients importants:

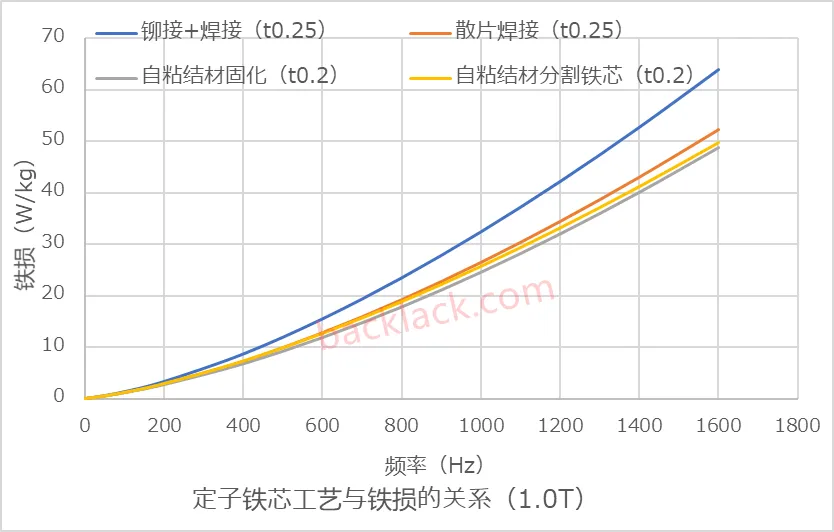

- Induction de stress: Le soudage et le rivetage peuvent générer des contraintes thermiques et mécaniques localisées, qui dégradent les propriétés magnétiques du matériau, augmentent les pertes de fer (courant de Foucault et pertes d'hystérésis) et réduire l'efficacité du moteur.

- Traiter la complexité: Les étapes de liaison supplémentaires (telles que le collage et le durcissement) augmentent les étapes de production, réduisent l'automatisation et augmentent les coûts de fabrication.

- Risques de fiabilité: La colle externe peut se dégrader et se fissurer en raison de températures et de vibrations élevées prolongées, provoquant des laminations, entraînant le bruit, les vibrations et même la défaillance structurelle.

Ces «points de douleur» entravent directement le développement de moteurs avec une densité et une efficacité de puissance plus élevées.

Core d'auto-liaison: de la "liaison externe" à "l'auto-fusion"

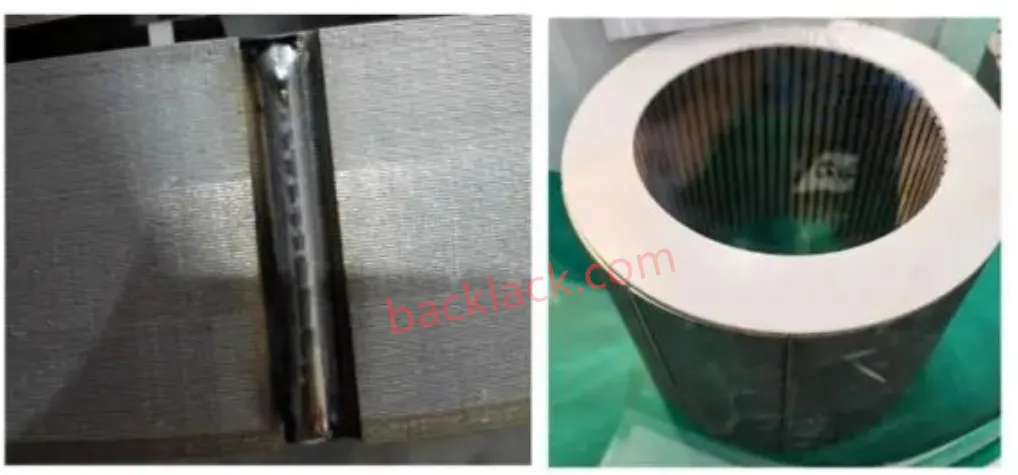

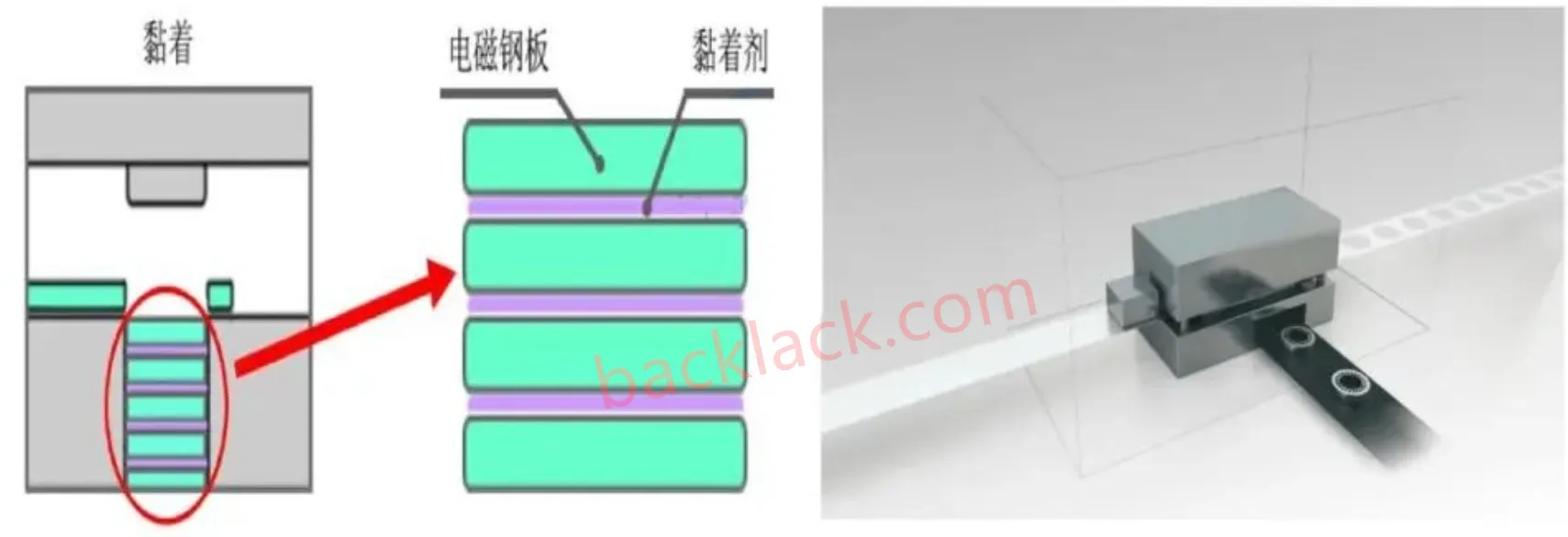

Le noyau de la technologie de base auto-lié est qu'il élimine le besoin de collets externes ou de connexions mécaniques. Au lieu de cela, il utilise un revêtement spécial à la surface de l'acier électrique pour obtenir une forte liaison entre les stratifiés par des réactions physiques ou chimiques dans des conditions de température et de pression spécifiques.

Principe de fonctionnement:

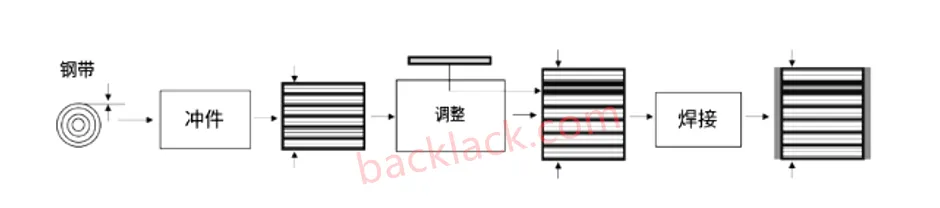

- Revêtement spécial: Avant de quitter l'usine, la bande d'acier électrique est précoée avec un revêtement composite isolant / collage sensible à la chaleur ou à la pression.

- Estampillage: La bande est perforée dans le stator ou les laminations du rotor souhaité.

- Laminage et durcissement: Une fois que les laminations sont soigneusement empilées, elles sont placées dans un moule et chauffées et sous pression. Au cours de ce processus, le revêtement s'adoucit et coule en raison de la chaleur. Lors du refroidissement, il forme une couche de liaison uniforme et continue, "auto-réduisant" les laminations en une seule unité.

Pourquoi est-ce la "clé" pour optimiser la nouvelle puissance des véhicules énergétiques?

La technologie de base autonome apporte des améliorations de performances multidimensionnelles aux nouveaux moteurs de véhicules énergétiques:

-

Réduit considérablement la perte de fer et amélioré l'efficacité énergétique

- Il élimine les contraintes localisées causées par le soudage / rivetage, en maintenant les excellentes propriétés magnétiques de l'acier électrique.

- La couche de liaison uniforme évite la distorsion du flux causée par les connexions traditionnelles de type point.

- Résultat: La perte de fer peut être réduite de 10% à 20% et l'efficacité du moteur peut être augmentée de 1 à 3 points de pourcentage. Cela signifie une plage d'exploitation plus longue pour la même capacité de batterie ou des coûts de batterie inférieurs pour la même plage motrice.

-

Atteindre une densité de puissance plus élevée

- La forte résistance de la structure d'auto-liaison supprime efficacement les forces centrifuges à grande vitesse, permettant des conceptions de vitesse de moteur plus élevées.

- Structure compacte, éliminant le besoin de connecteurs supplémentaires pour occuper l'espace.

- Résultat: Une puissance de puissance plus élevée dans le même volume, ou miniaturisation et légèreté pour la même puissance, créant des conditions pour optimiser la disposition des véhicules et la consommation d'énergie.

-

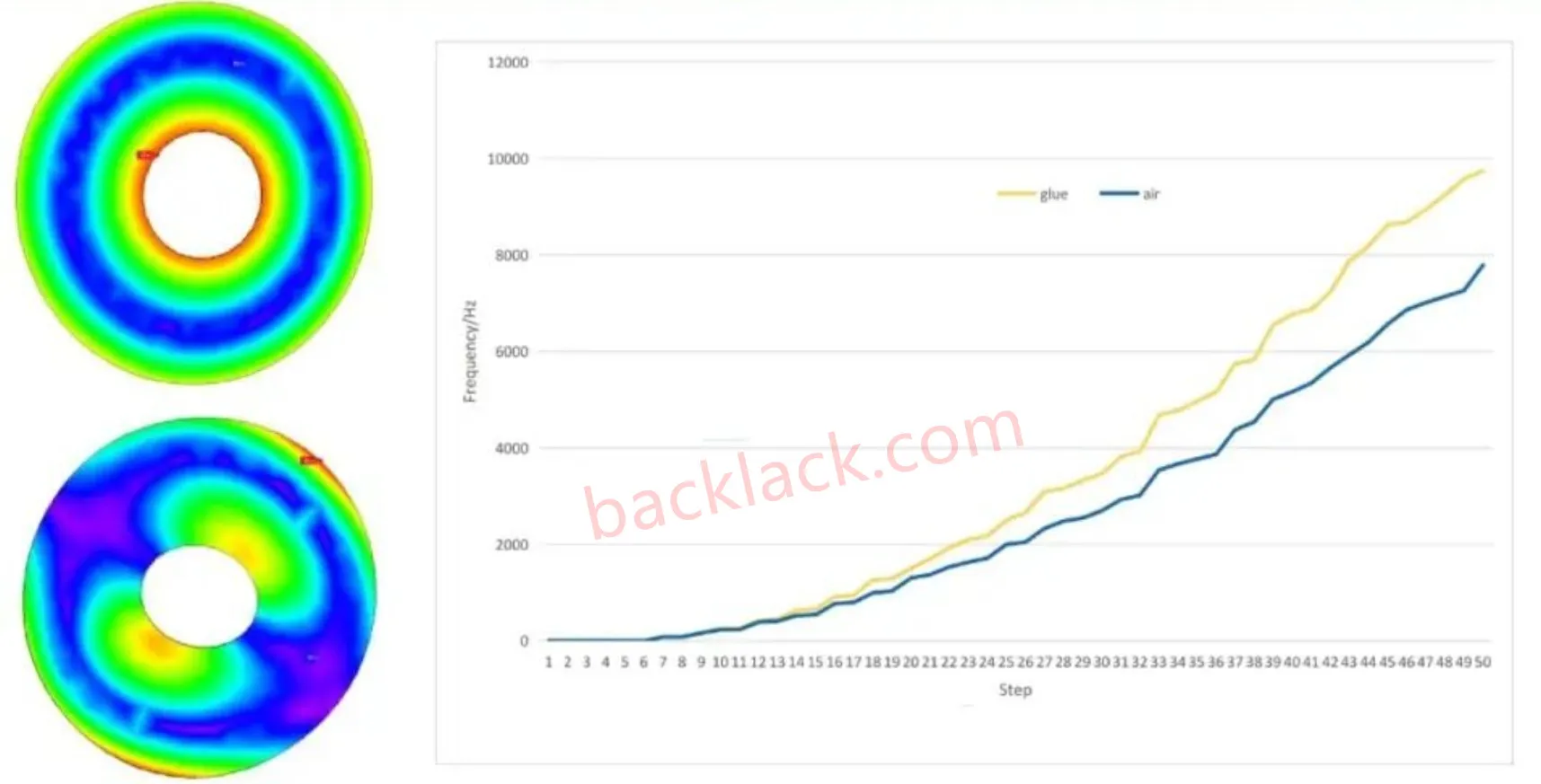

Performance NVH (bruit, vibration et dureté) améliorée

- La structure de liaison intégrée améliore considérablement la rigidité du noyau et supprime efficacement les vibrations causées par les forces électromagnétiques.

- Il élimine le bruit "bourdonnant" causé par la micro-frition entre les laminations.

- Résultat: Le moteur fonctionne plus silencieux et plus lisse, améliorant considérablement le confort de conduite - un argument de vente clé pour les véhicules électriques haut de gamme.

-

Processus de fabrication simplifié, réduction des coûts et efficacité accrue

- L'élimination des étapes fastidieuses telles que le collage, le positionnement et le durcissement rationalise la ligne de production.

- Rendre plus facilement la laminage automatisé améliore le temps et la cohérence du cycle de production.

- Réduire les coûts d'approvisionnement et de gestion des consommables tels que la colle.

- Résultat: Les coûts de fabrication globaux peuvent être réduits de 5% à 15%, répondant aux exigences strictes de contrôle des coûts de la production à grande échelle de nouveaux véhicules énergétiques.

-

Résistance et fiabilité environnementales améliorées

- Le revêtement intégré fournit une liaison plus étroite avec le substrat, offrant une résistance supérieure à des températures élevées, une humidité et une corrosion chimique que la colle externe.

- Les performances de liaison restent stables sur une large plage de températures de -40 ° C à 180 ° C et dans des environnements de vibration graves.

- Résultat: durée de vie du moteur plus longue, un taux de défaillance inférieur et répondant aux normes de fiabilité de qualité automobile.

Défis et perspectives futures

Malgré ses avantages importants, la technologie de base auto-conformée est toujours confrontée à plusieurs défis:

- Coût matériel: L'acier précoé avec des revêtements spéciaux est plus cher que l'acier électrique ordinaire.

- Contrôle des processus: La température de laminage, la pression et les paramètres de temps nécessitent une précision extrêmement précise, nécessitant un équipement avancé.

- Recyclage: Le démontage des noyaux liés est difficile, posant de nouveaux défis pour le recyclage des matériaux.

Directions de développement futurs

- Innovation matérielle de revêtement: Développer des revêtements avec des coûts plus bas et des performances plus élevées (par exemple, une résistance à la température plus élevée et une vitesse de durcissement plus rapide).

- Intégration avec la fabrication avancée: Explorer les processus hybrides en s'intégrant à des technologies telles que le soudage au laser et la métallurgie en poudre.

- Production intelligente: Utiliser l'IA et les mégadonnées pour optimiser les paramètres de laminage et obtenir une prédiction et un contrôle de qualité.

- Durabilité: Rechercher des technologies de liaison réversibles ou des solutions de recyclage efficaces.

Conclusion

La technologie de noyau de fer auto-lié est plus qu'un simple remplacement de processus; Il représente une innovation systématique de matériaux à la structure. Il répond précisément aux exigences de base des nouveaux véhicules énergétiques pour les moteurs: efficacité élevée, densité élevée, faible bruit et faible coût. Avec les progrès de la science des matériaux et des processus de fabrication de maturation, cette technologie devient progressivement monnaie courante, passant des modèles haut de gamme.

Il est prévisible que les noyaux de fer auto-liés deviendront des équipements standard dans les nouveaux moteurs de conduite de véhicules énergétiques dans un avenir proche. Ils sont non seulement essentiels à l'optimisation de l'électricité, mais aussi un point d'appui crucial pour les industries automobiles chinois et mondiales pour réaliser des progrès technologiques et des mises à niveau industrielle dans la course d'électrification. Lorsque chaque watt d'énergie est méticuleusement calculé et que chaque livre de poids est méticuleusement examinée, ce sont ces percées technologiques apparemment petites qui se transforment en une formidable force qui stimule l'avenir.

À propos de la technologie de votre

Youyou Technology Co., Ltd. se spécialise dans la fabrication de noyaux de précision auto-liés à base de divers matériaux magnétiques doux, y compris en acier de silicium auto-réduisant, en acier de silicium ultra-mince et en alliages magnétiques doux spécialisés. Nous utilisons des processus de fabrication avancés pour les composants magnétiques de précision, fournissant des solutions avancées pour les noyaux magnétiques mous utilisés dans les composants de puissance clés tels que les moteurs à haute performance, les moteurs à grande vitesse, les transformateurs de fréquence moyenne et les réacteurs.

The company Self-bonding precision core products currently include a range of silicon steel cores with strip thicknesses of 0.05mm(ST-050), 0.1mm(10JNEX900/ST-100), 0.15mm, 0.2mm(20JNEH1200/20HX1200/ B20AV1200/20CS1200HF), and 0.35mm(35JNE210/35JNE230/ B35A250-Z / 35CS230HF), ainsi que les noyaux d'alliage magnétique doux spécialisés, y compris l'alliage magnétique doux 1J22 / 1J50 / 1J79.