Puntos dolorosos de los núcleos de hierro tradicionales: problemas ocultos entre laminaciones

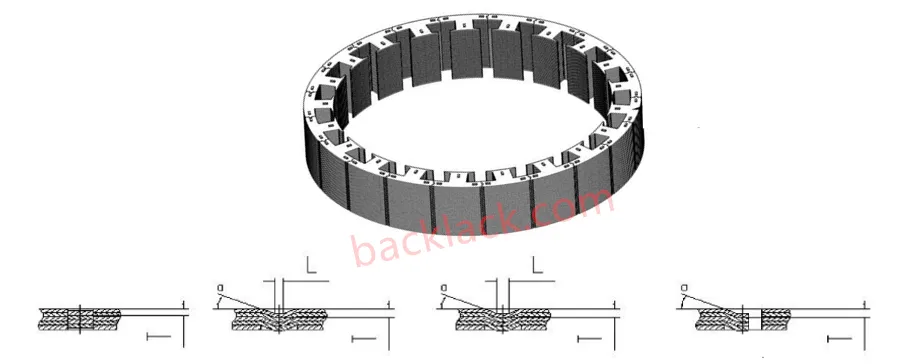

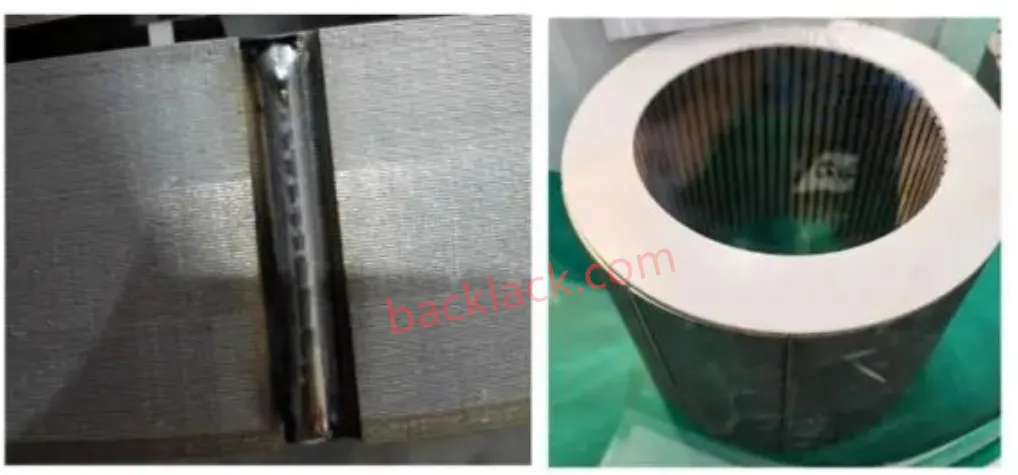

Los núcleos de hierro motor están compuestos por cientos o incluso miles de láminas de acero eléctrico apiladas (láminas de acero de silicio). Su función principal es formar un circuito magnético, guiando y amplificando el campo magnético. Tradicionalmente, estas laminaciones se aseguran por soldadura, remachado o pegado con pegamento externo.

Sin embargo, estos métodos tradicionales tienen inconvenientes significativos:

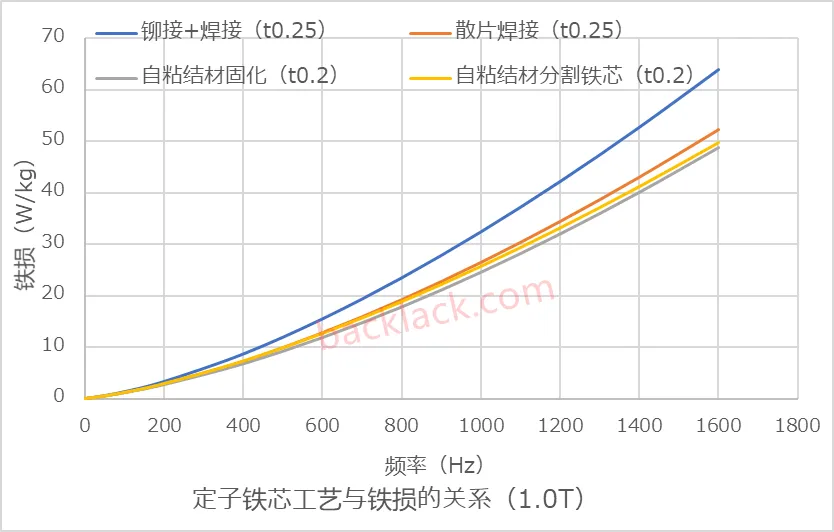

- Inducción del estrés: La soldadura y el remachado pueden generar tensiones térmicas y mecánicas localizadas, lo que degradan las propiedades magnéticas del material, aumenta las pérdidas de hierro (corriente de Eddy y pérdidas de histéresis) y reducen la eficiencia del motor.

- Complejidad del proceso: Pasos de unión adicionales (como pegado y curado) aumentan los pasos de producción, reducen la automatización y aumentan los costos de fabricación.

- Riesgos de confiabilidad: El pegamento externo puede degradarse y grietas debido a altas temperaturas y vibraciones prolongadas, lo que hace que las laminaciones se aflojaran, lo que lleva al ruido, la vibración e incluso la falla estructural.

Estos "puntos de dolor" obstaculizan directamente el desarrollo de motores con mayor densidad de potencia y eficiencia.

Núcleo de autoexpresión: de "vinculación externa" a "autofusión"

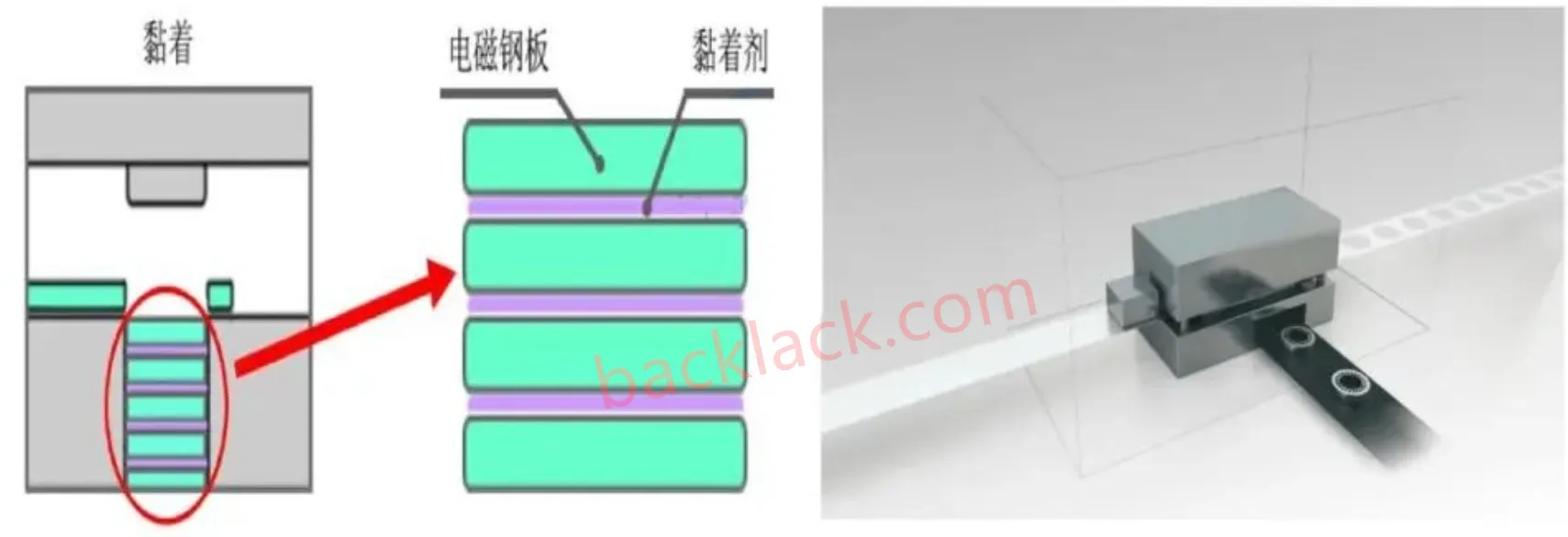

El núcleo de la tecnología de núcleo de autoexpresión es que elimina la necesidad de pegamento externo o conexiones mecánicas. En cambio, utiliza un recubrimiento especial en la superficie del acero eléctrico para lograr un fuerte enlace entre los laminados a través de reacciones físicas o químicas en condiciones específicas de temperatura y presión.

Principio operativo:

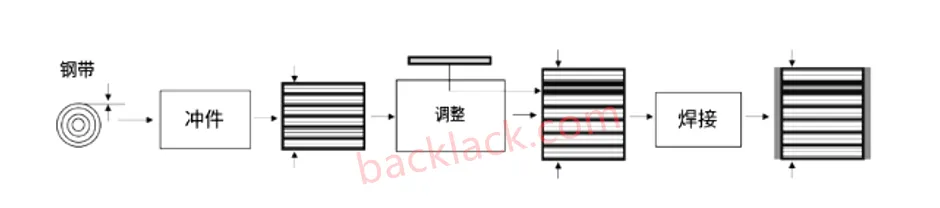

- Revestimiento especial: Antes de abandonar la fábrica, la tira de acero eléctrico se recubre precubierte con un recubrimiento compuesto aislante/de enlace sensible a la presión o la presión.

- Estampado: La tira se perfora en las laminaciones deseadas del estator o rotor.

- Laminación y curado: Después de que las laminaciones se apilan perfectamente, se colocan en un molde y se calientan y presurizan. Durante este proceso, el recubrimiento se suaviza y fluye debido al calor. Al enfriar, forma una capa uniforme y continua de unión, "autoinculante" las laminaciones en una sola unidad.

¿Por qué es la "clave" para optimizar la nueva potencia del vehículo de energía?

La tecnología de núcleo de autoexpresión trae mejoras de rendimiento multidimensionales a los nuevos motores de vehículos de energía:

-

Reducido significativamente la pérdida de hierro y una mejor eficiencia energética

- Elimina el estrés localizado causado por la soldadura/remachado, manteniendo las excelentes propiedades magnéticas del acero eléctrico.

- La capa de enlace uniforme evita la distorsión del flujo causada por las conexiones tradicionales de tipo punto.

- Resultado: La pérdida de hierro puede reducirse en un 10%-20%, y la eficiencia del motor se puede aumentar en 1-3 puntos porcentuales. Esto significa un rango de conducción más largo para la misma capacidad de batería, o menores costos de batería para el mismo rango de manejo.

-

Lograr una mayor densidad de potencia

- La alta resistencia de la estructura de autoexpresión suprime efectivamente las fuerzas centrífugas a altas velocidades, lo que permite diseños de mayor velocidad del motor.

- Estructura compacta, eliminando la necesidad de conectores adicionales para ocupar el espacio.

- Resultado: Una mayor potencia de salida dentro del mismo volumen, o miniaturización y liviano para la misma potencia, creando condiciones para optimizar el diseño del vehículo y el consumo de energía.

-

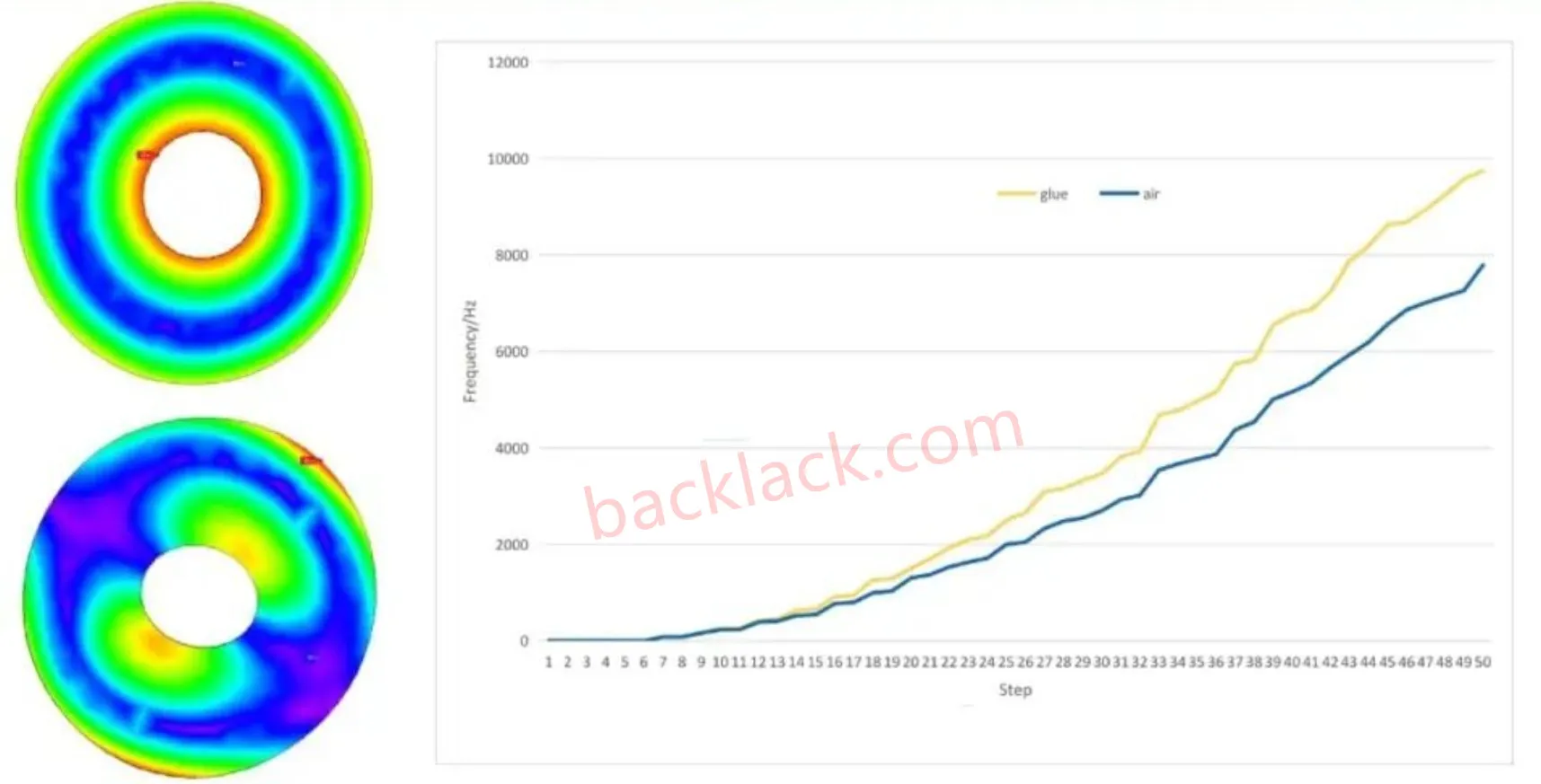

Rendimiento mejorado de NVH (ruido, vibración y dureza)

- La estructura de enlace integrada mejora significativamente la rigidez del núcleo y suprime efectivamente las vibraciones causadas por las fuerzas electromagnéticas.

- Elimina el ruido "zumbido" causado por la micro-fricción entre las laminaciones.

- Resultado: El motor funciona más tranquilo y suave, mejorando significativamente la comodidad de conducción, un punto de venta clave para vehículos eléctricos de alta gama.

-

Proceso de fabricación simplificado, costos reducidos y mayor eficiencia

- Eliminar pasos tediosos, como pegar, posicionar y curarse, racionalizar la línea de producción.

- Hacer la laminación completamente automatizada más fácil mejora el tiempo y la consistencia del ciclo de producción.

- Reducción de los costos de adquisición y gestión de consumibles como el pegamento.

- Resultado: Los costos generales de fabricación se pueden reducir en un 5%-15%, cumpliendo con los estrictos requisitos de control de costos de la producción a gran escala de nuevos vehículos de energía.

-

Resistencia ambiental y confiabilidad mejoradas

- El recubrimiento incorporado proporciona un enlace más ajustado con el sustrato, ofreciendo una resistencia superior a altas temperaturas, humedad y corrosión química que el pegamento externo.

- El rendimiento de la unión permanece estable en un amplio rango de temperatura de -40 ° C a 180 ° C y en entornos de vibración severos.

- Resultado: Life motor más larga, menor tasa de falla y cumplimiento de los estándares de confiabilidad de grado automotriz.

Desafíos y perspectivas futuras

A pesar de sus importantes ventajas, la tecnología central de autoexplicada todavía enfrenta varios desafíos:

- Costo de material: El acero recubierto con recubrimientos especiales es más caro que el acero eléctrico ordinario.

- Control de procesos: La temperatura de laminación, la presión y los parámetros de tiempo requieren una precisión extremadamente precisa, que requiere equipos avanzados.

- Reciclaje: El desmontaje de los núcleos unidos es difícil, planteando nuevos desafíos para el reciclaje de materiales.

Instrucciones de desarrollo futuras

- Innovación de material de recubrimiento: Desarrollo de recubrimientos con costos más bajos y mayor rendimiento (por ejemplo, una mayor resistencia a la temperatura y una velocidad de curado más rápida).

- Integración con fabricación avanzada: Explorar procesos híbridos integrando con tecnologías como soldadura por láser y metalurgia en polvo.

- Producción inteligente: Utilización de IA y Big Data para optimizar los parámetros de laminación y lograr una predicción y control de calidad.

- Sostenibilidad: Investigación de tecnologías de unión reversibles o soluciones de reciclaje eficientes.

Conclusión

La tecnología de núcleo de hierro auto-billante es más que un simple reemplazo de proceso; Representa una innovación sistemática de materiales a estructura. Aborda con precisión los requisitos centrales de los nuevos vehículos de energía para motores: alta eficiencia, alta densidad de potencia, bajo ruido y bajo costo. Con los avances en la ciencia de los materiales y los procesos de fabricación de maduración, esta tecnología se está volviendo gradualmente común, pasando de modelos de alta gama.

Es previsible que los núcleos de hierro de autoexpresión se convertirán en equipos estándar en los nuevos motores de manejo de vehículos de energía en el futuro cercano. No solo son clave para la optimización de energía, sino también un punto de apoyo crucial para que las industrias automotrices chinas y globales puedan lograr el avance tecnológico y las actualizaciones industriales en la carrera de electrificación. Cuando cada vatio de energía se calcula meticulosamente y cada libra de peso se analiza meticulosamente, son estos avances tecnológicos aparentemente pequeños los que convergen en una fuerza tremenda que impulsa el futuro.

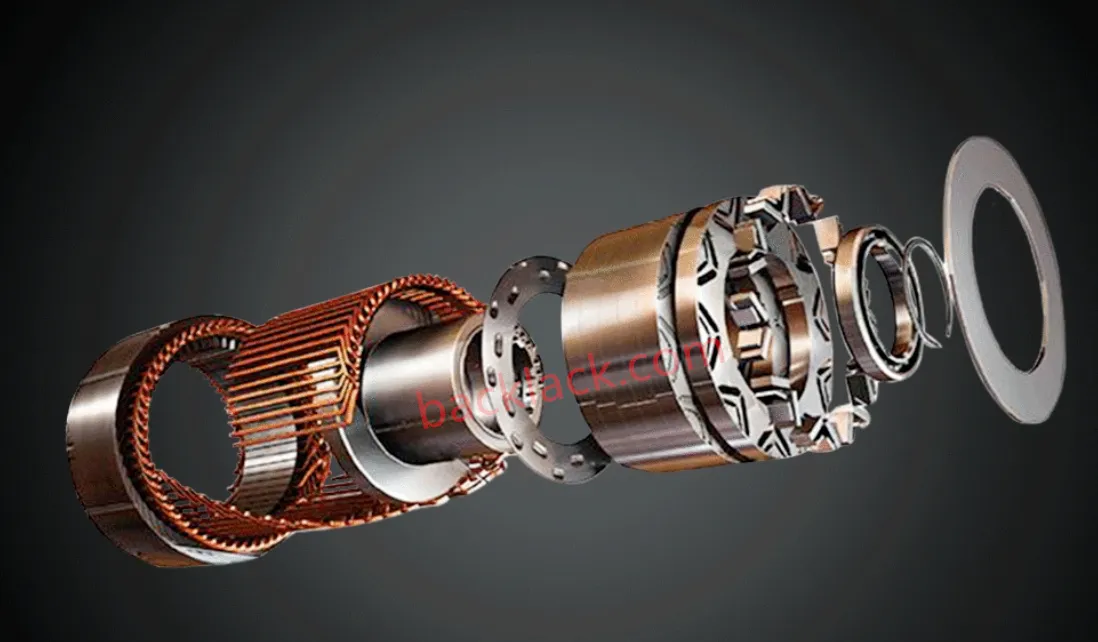

Acerca de la tecnología de su parte

Yoyou Technology Co., Ltd. se especializa en la fabricación de núcleos de precisión de autoexpesado hechos de varios materiales magnéticos blandos, incluidos el acero de silicio de autoexpuesto, el acero de silicio ultra delgado y las aleaciones magnéticas suaves especiales de autovenidas. Utilizamos procesos de fabricación avanzados para componentes magnéticos de precisión, proporcionando soluciones avanzadas para núcleos magnéticos blandos utilizados en componentes de potencia clave, como motores de alto rendimiento, motores de alta velocidad, transformadores de frecuencia media y reactores.

Los productos de núcleo de precisión de autoexpresión de la compañía actualmente incluyen una gama de núcleos de acero de silicio con espesores de tiras de 0.05 mm (ST-050), 0.1 mm (10JNEX900/ST-100), 0.15 mm, 0.2 mm (20JNEH1200/20HX1200/B20AV1200/20CS1200HF) y 0.35MM (35JNE210/35JNE B35A250-Z/35CS230HF), así como núcleos especializados de aleación magnética suave, incluida la aleación magnética suave 1J22/1J50/1J79.