A hagyományos vastagok fájdalompontjai: Rejtett kérdések a laminációk között

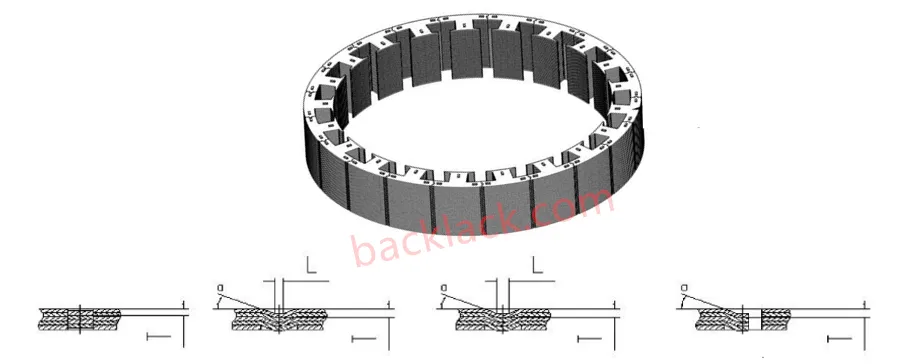

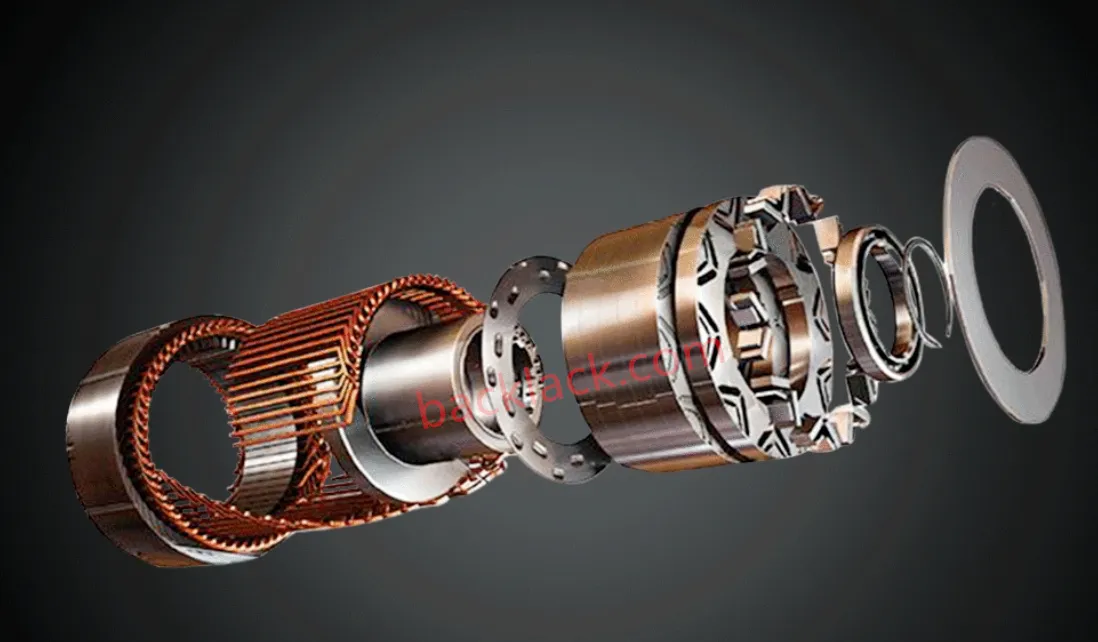

A motoros vastagok több száz vagy akár több ezer egymásra rakott elektromos acéllemezből (szilícium acéllemezekből) állnak. Elsődleges funkciójuk egy mágneses áramkör létrehozása, a mágneses mező irányítása és erősítése. Hagyományosan, ezeket a laminációkat hegesztéssel, szegecseléssel vagy külső ragasztóval ragasztva biztosítják.

Ezeknek a hagyományos módszereknek azonban jelentős hátrányai vannak:

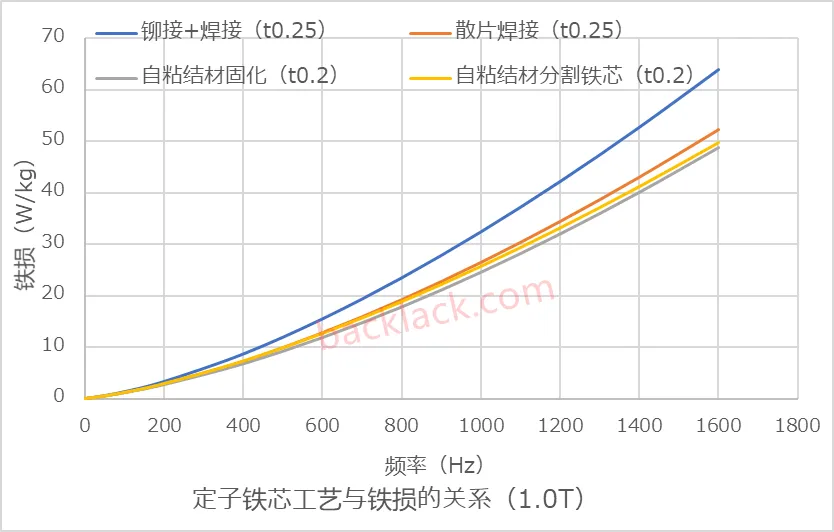

- Stressz bevezetés: A hegesztés és a szegecselés lokalizált termikus és mechanikai feszültségeket hozhat létre, amelyek lebonthatják az anyag mágneses tulajdonságait, növelik a vasveszteségeket (örvényáram és hiszterézis veszteségek), és csökkenthetik a motor hatékonyságát.

- Folyamat összetettség: További kötési lépések (például a ragasztás és a kikeményedés) növelik a termelési lépéseket, csökkentik az automatizálást és növelik a gyártási költségeket.

- Megbízhatósági kockázatok: A külső ragasztó lebomlik és repedhet a hosszan tartó magas hőmérséklet és rezgés miatt, ami a laminációk meglazulnak, zajhoz, rezgéshez és akár szerkezeti kudarchoz vezetve.

Ezek a "fájdalompontok" közvetlenül akadályozzák a nagyobb teljesítmény sűrűségű és hatékonyságú motorok fejlődését.

Saját kötés mag: a "külső kötés" -től az "önfúzióig"

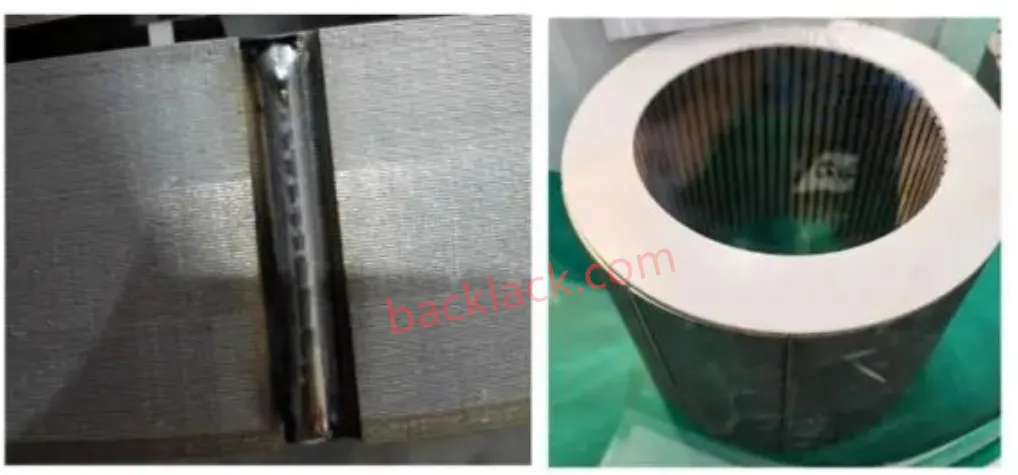

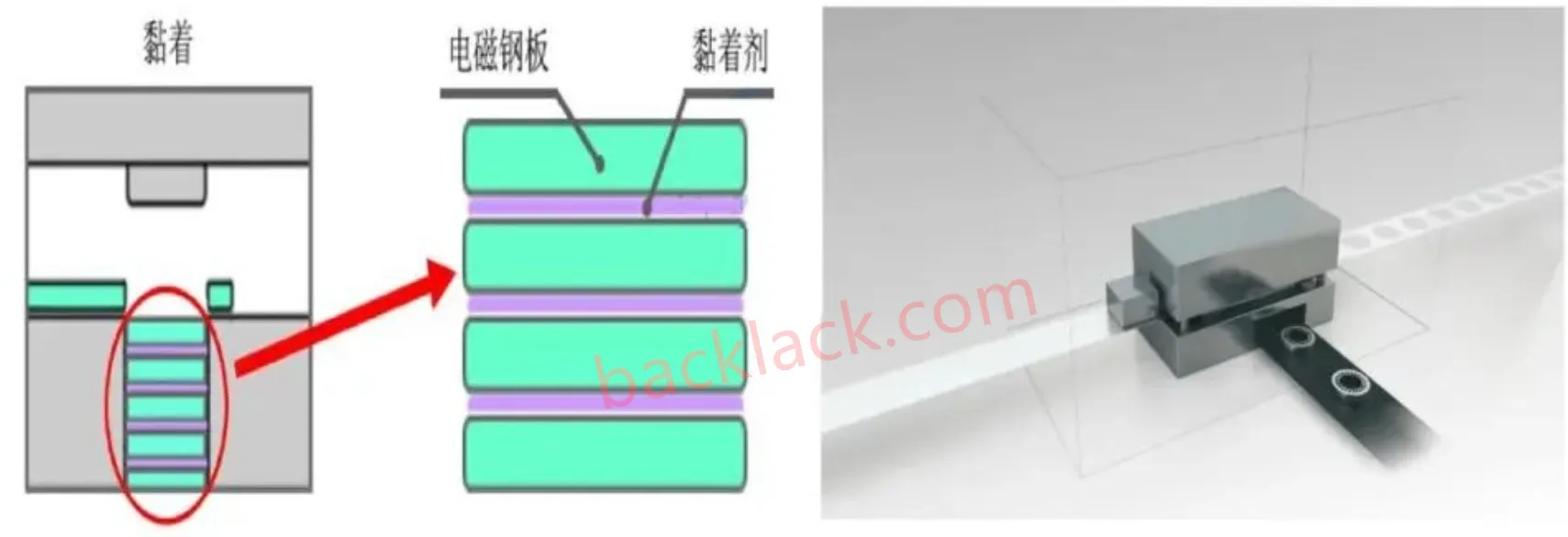

Az önszerkezetű magtechnika lényege, hogy kiküszöböli a külső ragasztó vagy a mechanikai kapcsolatok szükségességét. Ehelyett egy speciális bevonatot használ az elektromos acél felületén, hogy a laminátumok közötti erőteljes kötést fizikai vagy kémiai reakciókon keresztül specifikus hőmérsékleten és nyomás körülmények között.

Működési elv:

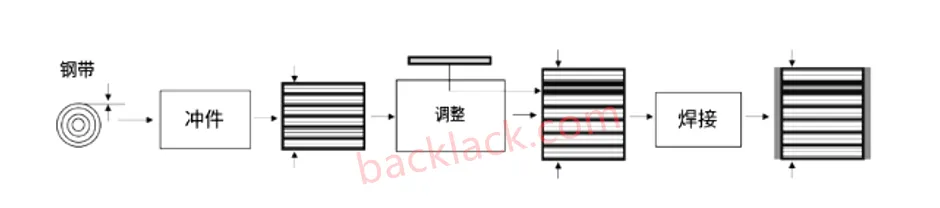

- Speciális bevonat: Mielőtt elhagyná a gyárat, az elektromos acélcsíkot hő- vagy nyomásérzékeny szigetelő/kötés kompozit bevonattal előre bevonják.

- Bélyegzés: A szalagot a kívánt állórészbe vagy a rotor laminációkba lyukasztják.

- Laminálás és kikeményedés: Miután a laminációkat szépen egymásra rakják, egy penészbe helyezik, melegítik és nyomás alatt állnak. E folyamat során a bevonat lágyul és a hő miatt áramlik. Hűtéskor egyenletes, folyamatos kötési réteget képez, "önmagát köti" a laminációkat egyetlen egységbe.

Miért ez a "kulcsa" az új energia jármű energiájának optimalizálásához?

Az önszerkezetű alaptechnika többdimenziós teljesítményjavításokat eredményez az új energia járművek motorjaihoz:

-

Jelentősen csökkentette a vasveszteséget és a jobb energiahatékonyságot

- Kiküszöböli a hegesztés/szegecselés által okozott lokalizált stresszt, fenntartva az elektromos acél kiváló mágneses tulajdonságait.

- Az egységes kötési réteg elkerüli a hagyományos pont típusú csatlakozások által okozott fluxus torzulást.

- Eredmény: A vasveszteség 10–20%-kal csökkenthető, és a motor hatékonysága 1-3 százalékponttal növelhető. Ez azt jelenti, hogy hosszabb vezetési tartományt jelent ugyanazon akkumulátor kapacitása, vagy alacsonyabb akkumulátorköltségeket ugyanazon vezetési tartományhoz.

-

Nagyobb teljesítménysűrűség elérése

- Az önszerkezeti szerkezet nagy szilárdsága hatékonyan elnyomja a centrifugális erőket nagy sebességgel, lehetővé téve a nagyobb motor sebesség-tervezését.

- Kompakt szerkezet, kiküszöbölve a további csatlakozók szükségességét a hely elfoglalására.

- Eredmény: Nagyobb teljesítmény az azonos mennyiségen belül, vagy miniatürizálás és könnyűsúly ugyanazon energia számára, így a járművek elrendezésének és az energiafogyasztás optimalizálásának feltételeit hozva létre.

-

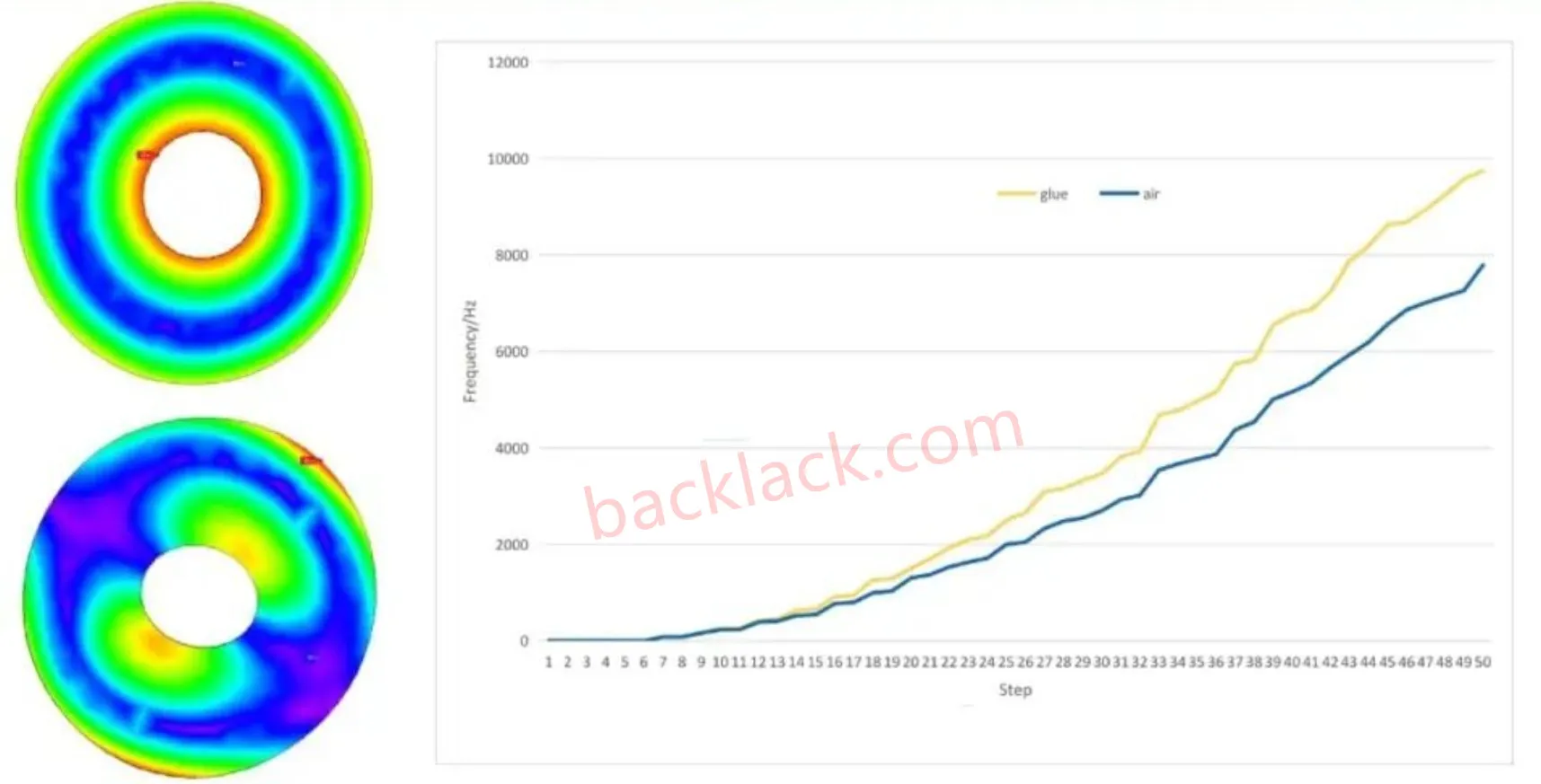

Javított NVH (zaj, rezgés és durva) teljesítmény

- Az integrált kötési struktúra jelentősen javítja a mag merevségét, és hatékonyan elnyomja az elektromágneses erők által okozott rezgéseket.

- Ez kiküszöböli a laminációk közötti mikro-sűrűség által okozott "zümmögő" zajt.

- Eredmény: A motor csendesebben és simábban fut, jelentősen javítva a vezetési kényelmet a csúcskategóriás elektromos járművek kulcsfontosságú értékesítési pontja.

-

Egyszerűsített gyártási folyamat, csökkentett költségek és megnövekedett hatékonyság

- Az unalmas lépések, például a ragasztás, a helymeghatározás és a kikeményedés kiküszöbölése korszerűsíti a gyártósor.

- A teljesen automatizált laminálás megkönnyítése javítja a termelési ciklus idejét és a következetességet.

- A fogyóeszközök, például a ragasztó beszerzési és kezelési költségeinek csökkentése.

- Eredmény: Az általános gyártási költségek 5%-15%-kal csökkenthetők, megfelelve az új energia járművek nagyszabású gyártásának szigorú költség-ellenőrzési követelményeinek.

-

Fokozott környezeti ellenállás és megbízhatóság

- A beépített bevonat szigorúbb kötést biztosít a szubsztráttal, amely kiváló ellenállást kínál a magas hőmérsékletekkel, a páratartalommal és a kémiai korrózióval, mint a külső ragasztó.

- A kötési teljesítmény stabil marad, széles hőmérsékleti tartományban -40 ° C és 180 ° C között, és súlyos rezgési környezetben.

- Eredmény: hosszabb a motor élettartama, az alacsonyabb hibaarány és az autóipar megbízhatósági előírásainak megfelelése.

Kihívások és jövőbeli kilátások

Jelentős előnyei ellenére az önellátó alaptechnika továbbra is számos kihívással néz szembe:

- Anyagköltség: A speciális bevonatokkal előre bevont acél drágább, mint a szokásos elektromos acél.

- Folyamatvezérlés: A laminálási hőmérséklet, a nyomás és az időparaméterek rendkívül pontos pontosságot igényelnek, és fejlett berendezéseket igényelnek.

- Újrafeldolgozás: Nehéz a kötött magok szétszerelése, új kihívásokat jelent az anyagi újrahasznosításhoz.

Jövőbeli fejlesztési irányok

- Bevonat anyagi innováció: Alacsonyabb költségekkel és magasabb teljesítményű bevonatok fejlesztése (például magasabb hőmérséklet -ellenállás és gyorsabb kikeményedési sebesség).

- Integráció a fejlett gyártáshoz: A hibrid folyamatok feltárása olyan technológiákkal való integrálás révén, mint például a lézeres hegesztés és a por kohászat.

- Intelligens produkció: AI és nagy adatok felhasználása a laminációs paraméterek optimalizálására, valamint a minőségi előrejelzés és vezérlés elérésére.

- Fenntarthatóság: A reverzibilis kötési technológiák vagy a hatékony újrahasznosítási megoldások kutatása.

Következtetés

Az önszerkezetű vasmag-technológia több, mint egy egyszerű folyamatcsere; Ez szisztematikus innovációt képvisel az anyagoktól a szerkezetig. Pontosan foglalkozik a motorok új energia járművek alapvető követelményeivel: nagy hatékonyság, nagy teljesítményű sűrűség, alacsony zaj és olcsó. Az anyagtudomány és a gyártási folyamatok fejlődésével ez a technológia fokozatosan gyakorivá válik, és a csúcskategóriás modellekből mozog.

Előreléphető, hogy a közeljövőben az önszerkezetű vasmagok standard felszereléssé válnak az új energia járművekhajtó motorokban. Ezek nemcsak az energia optimalizálásának kulcsait, hanem a kínai és a globális autóipar számára is döntő fontosságú fulcrum, hogy elérjék a technológiai fejlődést és az ipari fejlesztéseket az elektromos versenyen. Amikor minden watt energiát aprólékosan kiszámítanak, és minden fontot aprólékosan megvizsgálnak, akkor ezek a látszólag kicsi technológiai áttörések egy hatalmas erővé válnak a jövőben.

A te technológiáról

A Yoyou Technology Co., Ltd. szakterülete, amely különféle lágy mágneses anyagokból készült, önmagában kötő precíziós magok gyártására, beleértve az önszerkezetű szilícium acélt, az ultravékony szilícium acélot és az önszerkezetű speciális lágy mágneses ötvözeteket. Fejlett gyártási folyamatokat használunk a precíziós mágneses alkatrészekhez, fejlett megoldásokat kínálunk a lágy mágneses magokhoz, amelyeket a kulcsfontosságú energiakomponensekben, például a nagy teljesítményű motorokban, a nagysebességű motorokban, a közepes frekvenciájú transzformátorokban és a reaktorokban használnak.

A vállalat önmegkötési precíziós alaptermékei jelenleg számos szilícium acélmag-tartományt tartalmaznak, amelyek csík vastagságú, 0,05 mm (ST-050), 0,1 mm (10JNEX900/ST-100), 0,15 mm, 0,2 mm (20JNEH1200/20HX1200/B20AV1200/20CS1200HF) és 0,35MM (35JNE2120/35JNA230/35JNA230/35JNA230/35 J30/35 J30/35 mm (35JNE21200/B20AV1200), és 0,2 mm (20JNEH1200/20HX1200 B35A250-Z/35CS230HF), valamint speciális lágy mágneses ötvözet magok, beleértve a lágy mágneses ötvözetet, 1J22/1J50/1J79.