Điểm đau của lõi sắt truyền thống: Các vấn đề ẩn giữa các lớp

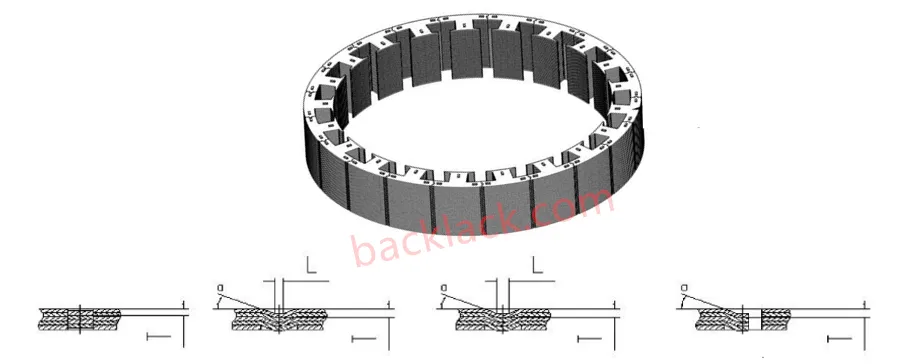

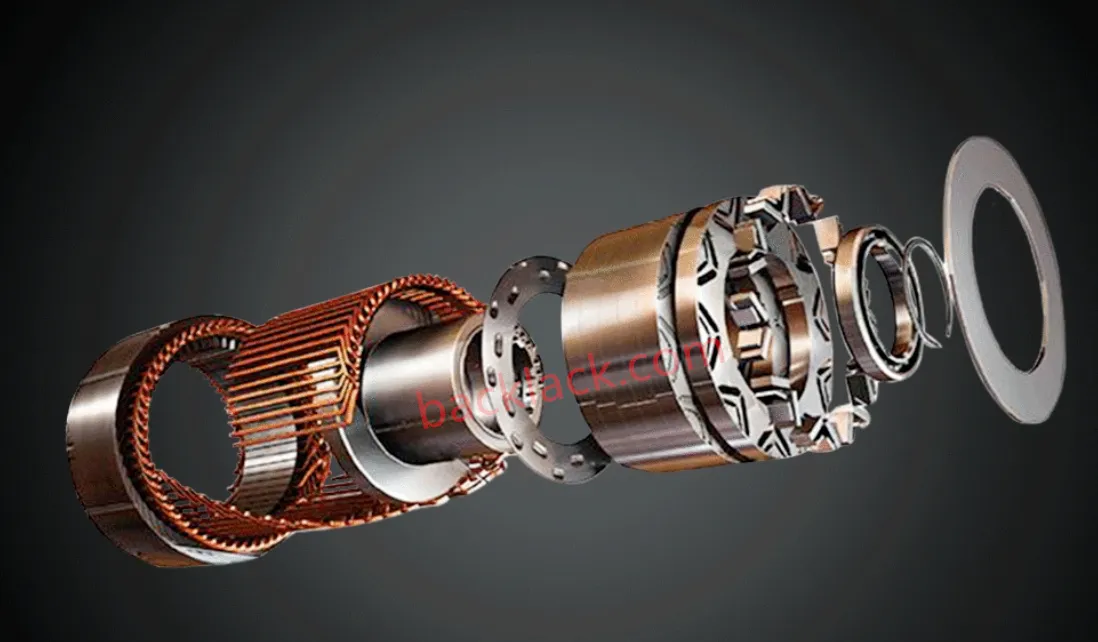

Các lõi sắt động cơ bao gồm hàng trăm hoặc thậm chí hàng ngàn tấm thép được xếp chồng lên nhau (tấm thép silic). Chức năng chính của chúng là tạo thành một mạch từ tính, hướng dẫn và khuếch đại từ trường. Theo truyền thống, các lớp này được bảo đảm bằng cách hàn, hấp dẫn hoặc dán bằng keo bên ngoài.

Tuy nhiên, các phương pháp truyền thống này có những nhược điểm đáng kể:

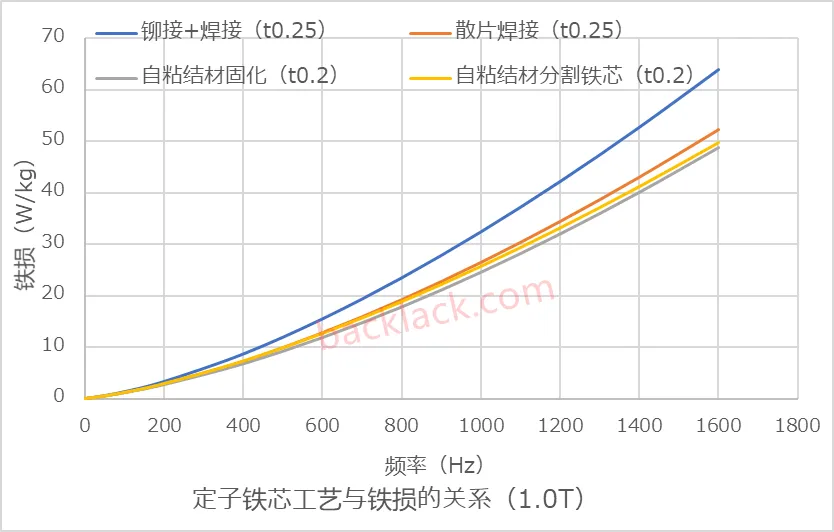

- Cảm ứng căng thẳng: Hàn và tán xạ có thể tạo ra các ứng suất nhiệt và cơ học cục bộ, làm giảm tính chất từ tính của vật liệu, làm tăng tổn thất sắt (dòng điện xoáy và tổn thất trễ) và giảm hiệu quả vận động.

- Quá trình phức tạp: Các bước liên kết bổ sung (như dán và bảo dưỡng) tăng các bước sản xuất, giảm tự động hóa và thúc đẩy chi phí sản xuất.

- Rủi ro đáng tin cậy: Keo bên ngoài có thể làm suy giảm và nứt do nhiệt độ cao và độ rung kéo dài, khiến các lớp thể nới lỏng, dẫn đến tiếng ồn, độ rung và thậm chí thất bại cấu trúc.

Những "điểm đau" này trực tiếp cản trở sự phát triển của động cơ với mật độ và hiệu quả công suất cao hơn.

Lõi tự liên kết: Từ "ràng buộc bên ngoài" đến "tự hợp nhất"

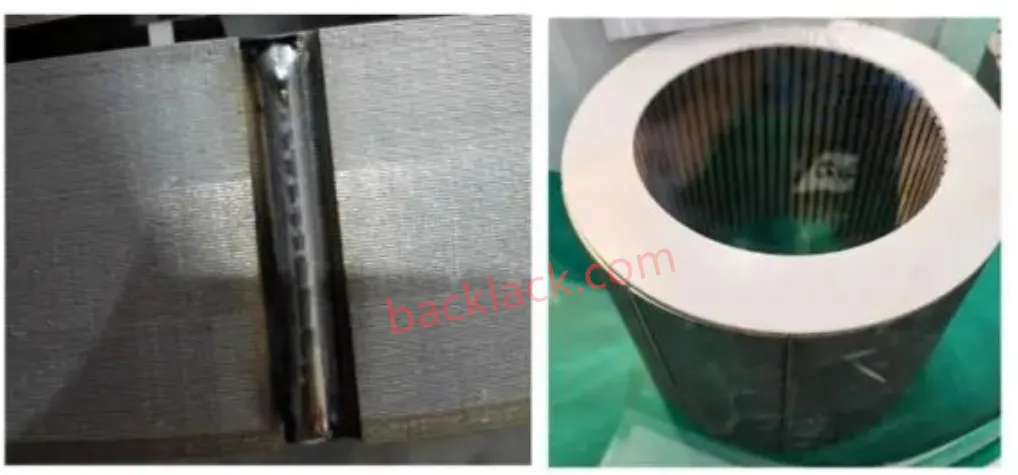

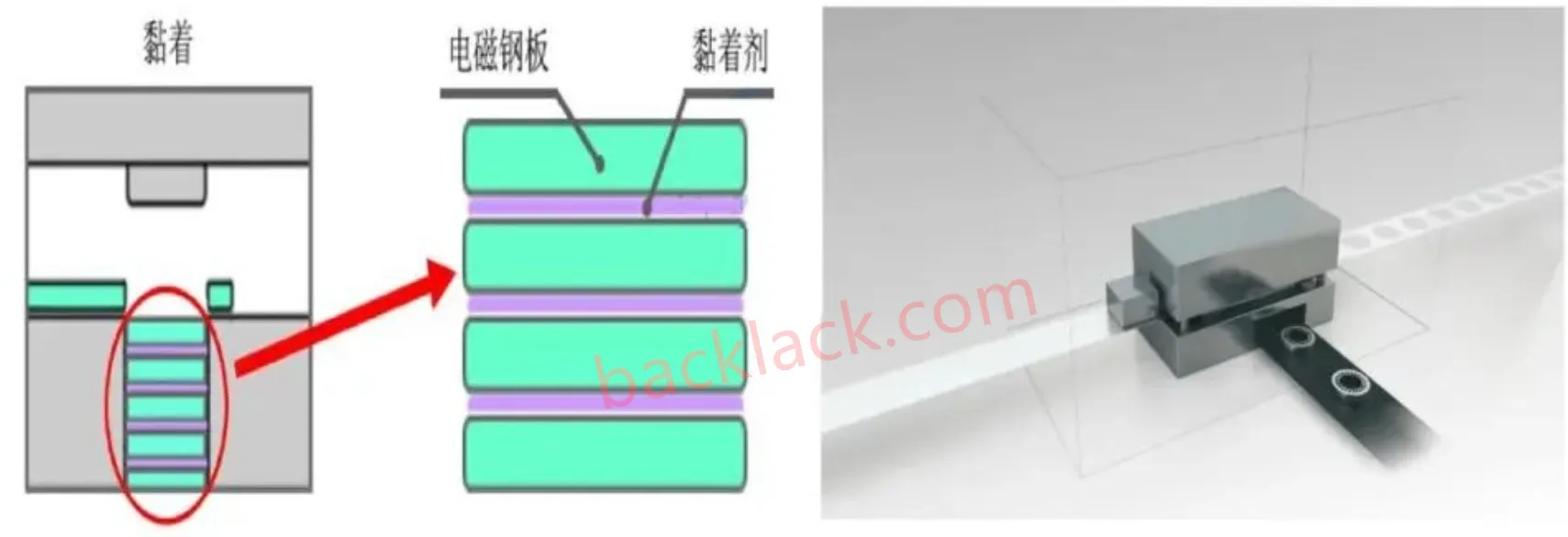

Cốt lõi của công nghệ cốt lõi tự liên kết là nó loại bỏ sự cần thiết của keo bên ngoài hoặc kết nối cơ học. Thay vào đó, nó sử dụng một lớp phủ đặc biệt trên bề mặt thép điện để đạt được liên kết mạnh giữa các lớp thông qua các phản ứng vật lý hoặc hóa học trong điều kiện nhiệt độ và áp suất cụ thể.

Nguyên tắc hoạt động:

- Lớp phủ đặc biệt: Trước khi rời khỏi nhà máy, dải thép điện được phủ sẵn bằng lớp phủ tổng hợp/liên kết có nhiệt độ nhiệt hoặc áp suất.

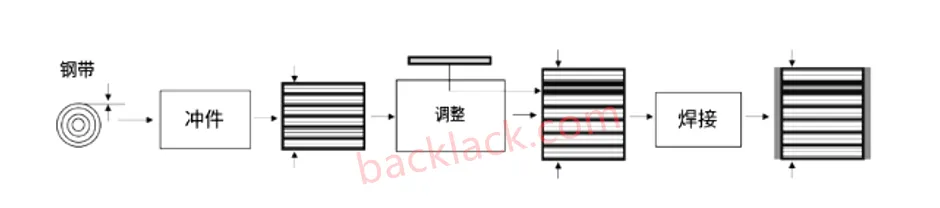

- Dập: Dải được đấm vào stato mong muốn hoặc các lớp đất rôto.

- Lamination và chữa bệnh: Sau khi các lớp được xếp chồng lên nhau một cách gọn gàng, chúng được đặt trong khuôn và được làm nóng và điều áp. Trong quá trình này, lớp phủ làm mềm và chảy do sức nóng. Khi làm mát, nó tạo thành một lớp liên kết liên tục, đồng nhất, "tự gắn kết" các lớp vào một đơn vị.

Tại sao nó là "chìa khóa" để tối ưu hóa năng lượng xe năng lượng mới?

Công nghệ cốt lõi tự liên kết mang lại những cải tiến hiệu suất đa chiều cho động cơ xe năng lượng mới:

-

Giảm đáng kể mất sắt và cải thiện hiệu quả năng lượng

- Nó loại bỏ căng thẳng cục bộ do hàn/tán xạ, duy trì các tính chất từ tính tuyệt vời của thép điện.

- Lớp liên kết thống nhất tránh sự biến dạng từ thông gây ra bởi các kết nối loại điểm truyền thống.

- Kết quả: Mất sắt có thể giảm 10%-20%và hiệu suất động cơ có thể được tăng thêm 1-3 điểm phần trăm. Điều này có nghĩa là phạm vi lái xe dài hơn cho cùng dung lượng pin hoặc giảm chi phí pin cho cùng một phạm vi lái xe.

-

Đạt được mật độ công suất cao hơn

- Sức mạnh cao của cấu trúc tự liên kết ức chế hiệu quả các lực ly tâm ở tốc độ cao, cho phép thiết kế tốc độ động cơ cao hơn.

- Cấu trúc nhỏ gọn, loại bỏ sự cần thiết của các đầu nối bổ sung để chiếm không gian.

- Kết quả: Sản lượng công suất cao hơn trong cùng một khối lượng, hoặc thu nhỏ và nhẹ cho cùng một công suất, tạo ra các điều kiện để tối ưu hóa bố cục xe và tiêu thụ năng lượng.

-

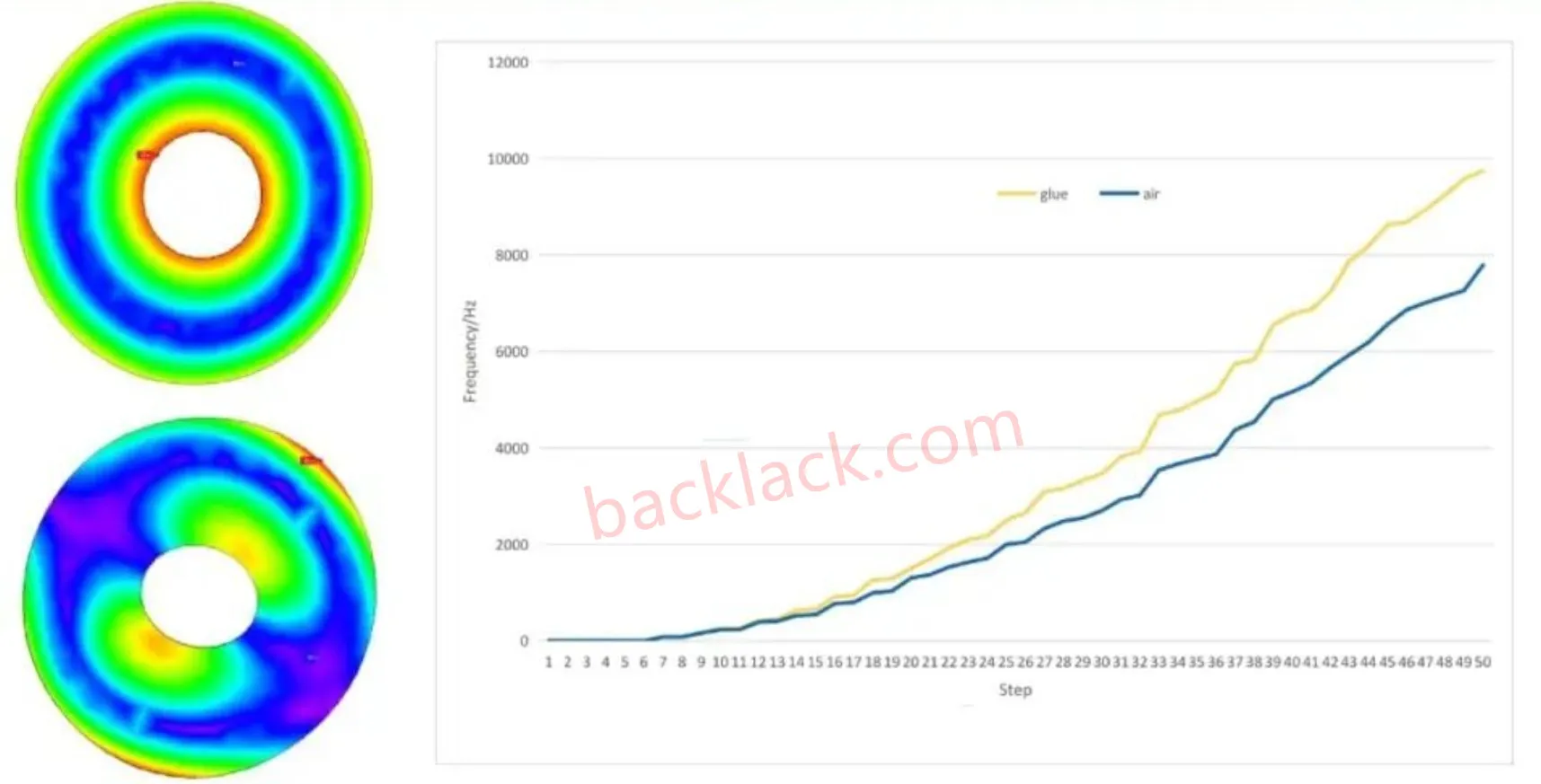

Cải thiện hiệu suất NVH (tiếng ồn, độ rung và độ khắc nghiệt)

- Cấu trúc liên kết tích hợp giúp tăng cường đáng kể độ cứng của lõi và triệt tiêu hiệu quả các rung động gây ra bởi các lực điện từ.

- Nó loại bỏ nhiễu "ù" gây ra bởi ma sát vi mô giữa các lớp.

- Kết quả: Động cơ chạy yên tĩnh và mượt mà hơn, cải thiện đáng kể sự thoải mái khi lái xe-một điểm bán hàng quan trọng cho xe điện cao cấp.

-

Quy trình sản xuất đơn giản hóa, giảm chi phí và tăng hiệu quả

- Loại bỏ các bước tẻ nhạt như dán, định vị và bảo dưỡng hợp lý hóa dây chuyền sản xuất.

- Làm cho lớp phủ hoàn toàn tự động dễ dàng hơn giúp cải thiện thời gian và tính nhất quán của chu kỳ sản xuất.

- Giảm chi phí mua sắm và quản lý của vật tư tiêu dùng như keo.

- Kết quả: Chi phí sản xuất tổng thể có thể giảm 5%-15%, đáp ứng các yêu cầu kiểm soát chi phí nghiêm ngặt của sản xuất phương tiện năng lượng mới quy mô lớn.

-

Tăng cường sức cản và độ tin cậy của môi trường

- Lớp phủ tích hợp cung cấp một liên kết chặt chẽ hơn với chất nền, cung cấp khả năng chống lại nhiệt độ cao, độ ẩm và ăn mòn hóa học so với keo bên ngoài.

- Hiệu suất liên kết vẫn ổn định trong phạm vi nhiệt độ rộng -40�C đến 180�C và trong môi trường rung nghiêm trọng.

- Kết quả: tuổi thọ động cơ dài hơn, tỷ lệ thất bại thấp hơn và đáp ứng các tiêu chuẩn độ tin cậy cấp ô tô.

Những thách thức và triển vọng trong tương lai

Mặc dù có những lợi thế đáng kể, công nghệ cốt lõi tự gắn kết vẫn phải đối mặt với một số thách thức:

- Chi phí vật chất: Thép được phủ sẵn với lớp phủ đặc biệt đắt hơn thép điện thông thường.

- Kiểm soát quá trình: Nhiệt độ cán, áp suất và thông số thời gian đòi hỏi độ chính xác cực kỳ chính xác, yêu cầu thiết bị tiên tiến.

- Tái chế: Tháo loại lõi ngoại quan là khó khăn, đặt ra những thách thức mới để tái chế vật liệu.

Hướng phát triển trong tương lai

- Đổi mới vật liệu: Phát triển lớp phủ với chi phí thấp hơn và hiệu suất cao hơn (ví dụ: điện trở nhiệt độ cao hơn và tốc độ bảo dưỡng nhanh hơn).

- Tích hợp với sản xuất nâng cao: Khám phá các quy trình lai bằng cách tích hợp với các công nghệ như hàn laser và luyện kim bột.

- Sản xuất thông minh: Sử dụng AI và dữ liệu lớn để tối ưu hóa các tham số cán và đạt được dự đoán và kiểm soát chất lượng.

- Bền vững: Nghiên cứu các công nghệ liên kết đảo ngược hoặc các giải pháp tái chế hiệu quả.

Phần kết luận

Công nghệ lõi sắt tự liên kết không chỉ là một sự thay thế quy trình đơn giản; Nó đại diện cho một sự đổi mới có hệ thống từ vật liệu đến cấu trúc. Nó giải quyết chính xác các yêu cầu cốt lõi của các phương tiện năng lượng mới cho động cơ: hiệu quả cao, mật độ năng lượng cao, tiếng ồn thấp và chi phí thấp. Với những tiến bộ trong khoa học vật liệu và quy trình sản xuất trưởng thành, công nghệ này đang dần trở nên phổ biến, chuyển từ các mô hình cao cấp.

Có thể thấy trước rằng các lõi sắt tự liên kết sẽ trở thành thiết bị tiêu chuẩn trong động cơ lái xe năng lượng mới trong tương lai gần. Chúng không chỉ là chìa khóa để tối ưu hóa sức mạnh mà còn là một điểm tựa quan trọng cho các ngành công nghiệp ô tô Trung Quốc và toàn cầu để đạt được sự tiến bộ công nghệ và nâng cấp công nghiệp trong cuộc đua điện khí hóa. Khi mọi watt năng lượng được tính toán tỉ mỉ và mỗi pound trọng lượng được xem xét kỹ lưỡng một cách tỉ mỉ, đó là những đột phá công nghệ dường như nhỏ này hội tụ thành một lực lượng to lớn thúc đẩy tương lai.

Về công nghệ bạn

YOYOU Technology Co., Ltd. chuyên sản xuất các lõi chính xác liên kết tự làm bằng các vật liệu từ tính mềm khác nhau, bao gồm thép silicon tự liên kết, thép silicon siêu mỏng và hợp kim từ tính mềm tự liên kết. Chúng tôi sử dụng các quy trình sản xuất tiên tiến cho các thành phần từ tính chính xác, cung cấp các giải pháp tiên tiến cho các lõi từ tính mềm được sử dụng trong các thành phần công suất chính như động cơ hiệu suất cao, động cơ tốc độ cao, máy biến áp tần số trung bình và lò phản ứng.

Các sản phẩm cốt lõi chính xác liên kết của công ty hiện bao gồm một loạt các lõi thép silicon với độ dày dải 0,05mm (ST-050), 0,1mm (10JNEX900/ST-100), 0,15mm, 0,2mm (20JNeh1200/20HX1200/B20AV B35A250-Z/35CS230HF), cũng như các lõi hợp kim từ tính mềm đặc biệt bao gồm hợp kim từ tính mềm 1J22/1J50/1J79.