Точки за болка на традиционните железни ядра: Скрити проблеми между ламиниранията

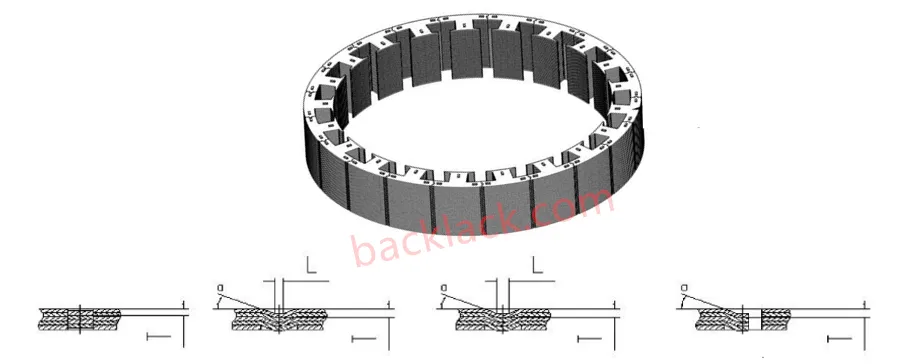

Моторните железни ядра са съставени от стотици или дори хиляди подредени електрически стоманени листове (силициеви стоманени листове). Основната им функция е да образуват магнитна верига, ръководейки и усилване на магнитното поле. Традиционно тези ламинирания са закрепени чрез заваряване, нитлинг или залепване с външно лепило.

Тези традиционни методи обаче имат значителни недостатъци:

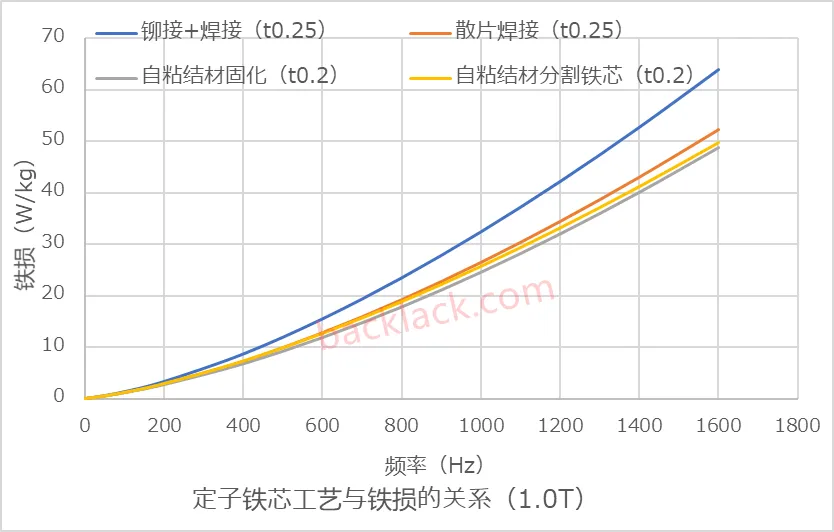

- Индукция на напрежението: Заваряването и нитове могат да генерират локализирани топлинни и механични напрежения, които влошават магнитните свойства на материала, увеличават загубите на желязо (вихрови ток и хистерезисни загуби) и намаляват двигателната ефективност.

- Сложността на процеса: Допълнителни стъпки на свързване (като залепване и втвърдяване) увеличават производствените стъпки, намаляват автоматизацията и увеличават производствените разходи.

- Рискове за надеждност: Външното лепило може да се разгради и се напука поради продължителни високи температури и вибрации, което води до разхлабване на ламиниранията, което води до шум, вибрация и дори структурна недостатъчност.

Тези „точки на болка“ директно пречат на развитието на двигатели с по -висока плътност и ефективност на мощността.

Самостоятелно съединение: от "външно обвързване" до "самоличност"

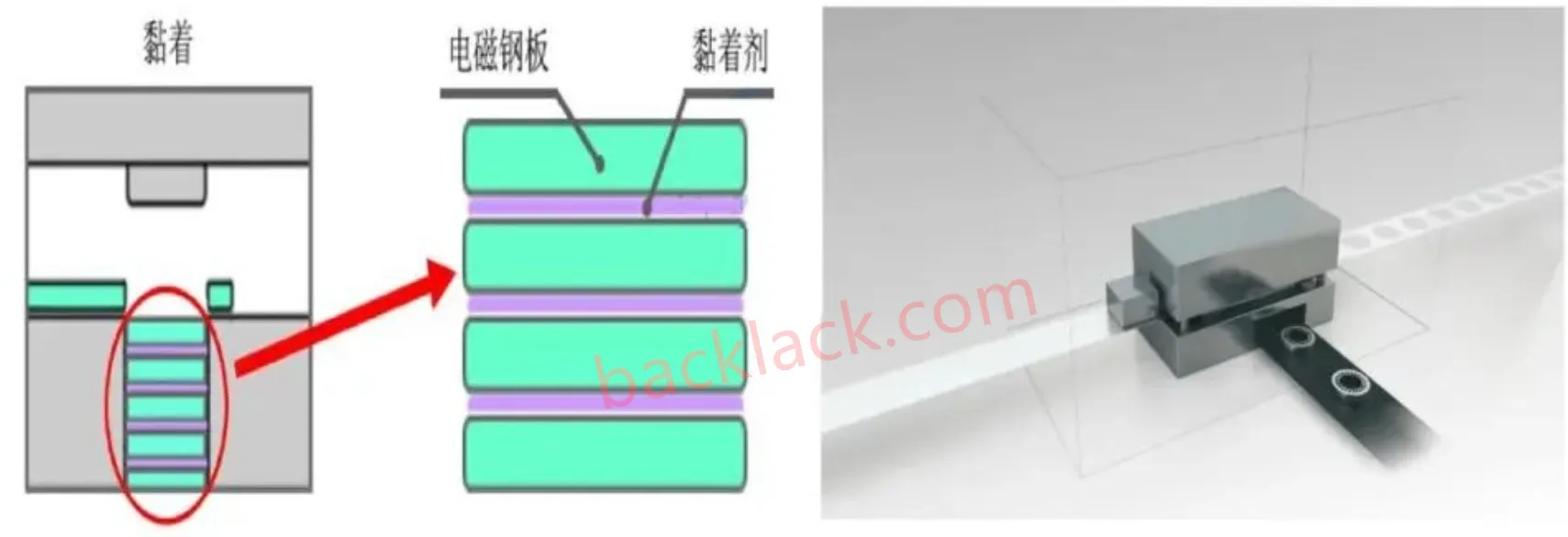

Ядрото на самостоятелната основна технология е, че тя елиминира нуждата от външно лепило или механични връзки. Вместо това той използва специално покритие на повърхността на електрическата стомана, за да постигне силна връзка между ламинатите чрез физически или химични реакции при специфични температурни и налягащи условия.

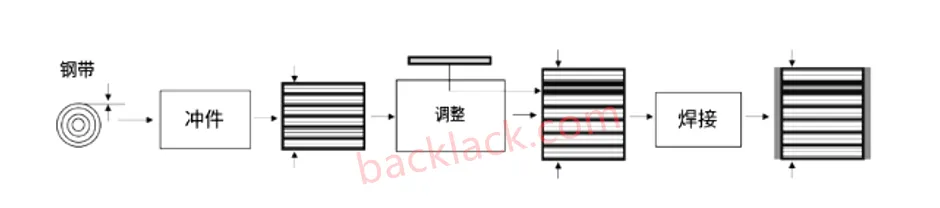

Принцип на работа:

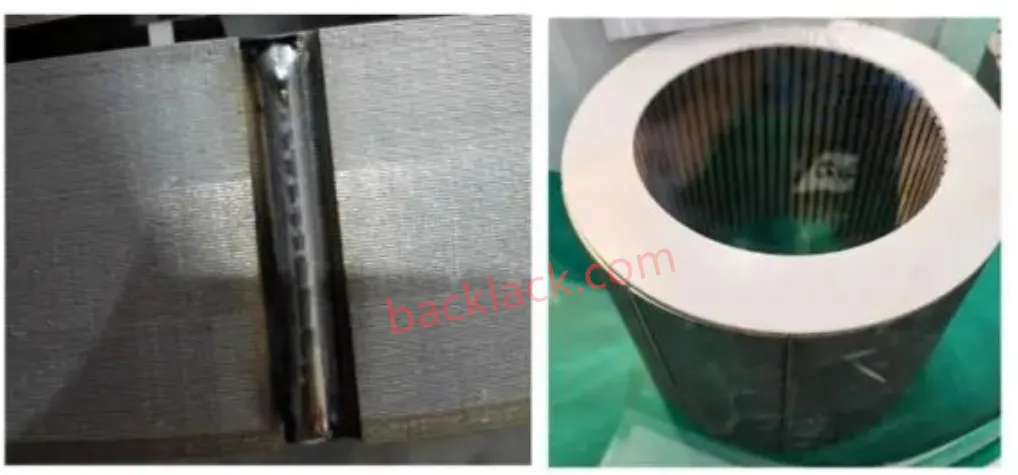

- Специално покритие: Преди да напусне фабриката, електрическата стоманена лента е предварително покрита с топлинно или налягане на изолационно/свързващо композитно покритие.

- Щамповане: Лентата се пробива в желания ламиниран статор или ротор.

- Ламиниране и втвърдяване: След като ламиниранията са спретнато подредени, те се поставят във мухъл и се нагряват и под налягане. По време на този процес покритието омекотява и тече поради топлината. При охлаждане той образува равномерен, непрекъснат свързващ слой, „самостоятелно свързване“ на ламиниранията в едно цяло.

Защо е "ключът" за оптимизиране на мощността на новата енергия на превозното средство?

Самостоятелната основна технология носи многоизмерни подобрения на производителността на нови двигатели на енергийните превозни средства:

-

Значително намалена загуба на желязо и подобрена енергийна ефективност

- Той елиминира локализираното напрежение, причинено от заваряване/нитове, поддържайки отличните магнитни свойства на електрическата стомана.

- Еднообразният свързващ слой избягва изкривяването на потока, причинено от традиционните връзки тип тип.

- Резултат: Загубата на желязо може да бъде намалена с 10%-20%, а двигателната ефективност може да бъде повишена с 1-3 процентни пункта. Това означава по -дълъг диапазон на шофиране за същия капацитет на батерията или по -ниски разходи за батерията за същия диапазон на шофиране.

-

Постигане на по -висока плътност на мощността

- Високата якост на структурата на самостоятелно свързване ефективно потиска центробежните сили при високи скорости, което позволява по-високи дизайни на скоростта на двигателя.

- Компактна структура, елиминирайки необходимостта от допълнителни конектори, които да заемат пространство.

- Резултат: По -висока мощност в рамките на същия обем или миниатюризация и леко тегло за една и съща мощност, създавайки условия за оптимизиране на оформлението на превозното средство и консумацията на енергия.

-

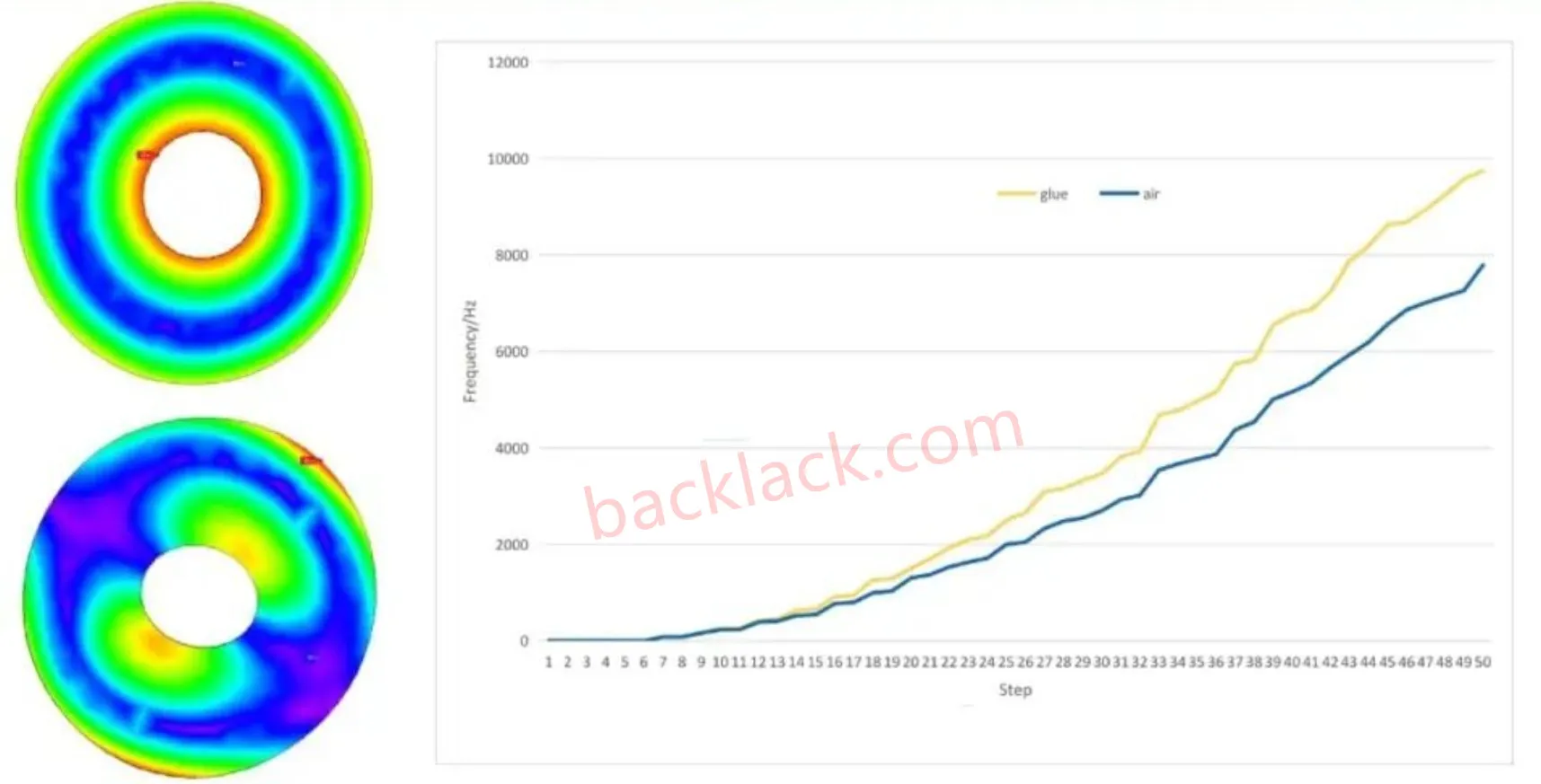

Подобрено изпълнение на NVH (шум, вибрации и суровост)

- Интегрираната структура на свързване значително засилва твърдостта на сърцевината и ефективно потиска вибрациите, причинени от електромагнитни сили.

- Той елиминира „бръмчащия“ шум, причинен от микро-фрикцията между ламиниранията.

- Резултат: Моторът работи по-тих и по-плавен, като значително подобрява ключова точка за продажба на комфорт за шофиране, за електрически превозни средства от висок клас.

-

Опростен производствен процес, намалени разходи и повишена ефективност

- Елиминирането на досадни стъпки като залепване, позициониране и втвърдяване оптимизира производствената линия.

- Улесняването на напълно автоматизираното ламиниране подобрява времето и консистенцията на производствения цикъл.

- Намаляване на разходите за поръчки и управление на консумативи като лепило.

- Резултат: Общите производствени разходи могат да бъдат намалени с 5%-15%, отговарящи на строгите изисквания за контрол на разходите за мащабно производство на нови енергийни превозни средства.

-

Подобрена екологична съпротива и надеждност

- Вграденото покритие осигурява по-строга връзка със субстрата, което предлага превъзходна устойчивост на високи температури, влажност и химическа корозия, отколкото външно лепило.

- Свързващите характеристики остават стабилни в широк температурен диапазон от -40�c до 180 ° C и в тежки вибрационни среди.

- Резултат: по-дълъг живот на двигателя, по-нисък процент на отказ и отговаряне на стандартите за надеждност на автомобила.

Предизвикателства и бъдеща перспектива

Въпреки значителните си предимства, самостоятелната основна технология все още е изправена пред няколко предизвикателства:

- Материални разходи: Стоманената, предварително покрита със специални покрития, е по-скъпа от обикновената електрическа стомана.

- Контрол на процеса: Температурата на ламинирането, налягането и времевите параметри изискват изключително прецизна точност, изискваща усъвършенствано оборудване.

- Рециклиране: Разглобяването на свързани ядра е трудно, което представлява нови предизвикателства за рециклирането на материали.

Бъдещи указания за развитие

- Иновация на материала за покритие: Разработване на покрития с по -ниски разходи и по -високи показатели (например, по -висока температурна съпротивление и по -бърза скорост на втвърдяване).

- Интеграция с напреднало производство: Изследване на хибридни процеси чрез интегриране с технологии като лазерно заваряване и прахообразна металургия.

- Интелигентно производство: Използване на AI и големи данни за оптимизиране на параметрите на ламиниране и постигане на прогнозиране и контрол на качеството.

- Устойчивост: Изследване на обратими технологии за свързване или ефективни решения за рециклиране.

Заключение

Технологията за самостоятелно свързване на желязото е повече от обикновена подмяна на процеса; Той представлява систематична иновация от материали до структура. Той точно адресира основните изисквания на новите енергийни превозни средства за двигатели: висока ефективност, висока плътност на мощността, нисък шум и ниска цена. С напредъка в материалознанието и съзряването на производствените процеси, тази технология постепенно се превръща в обичайно, преминавайки от модели от висок клас.

Предвидимо е, че самостоятелните железни ядра ще се превърнат в стандартно оборудване в нови двигатели на Energy Vehicle Drive в близко бъдеще. Те са не само ключови за оптимизацията на мощността, но и от решаващите опори за китайската и глобалната автомобилна индустрия за постигане на технологичен напредък и индустриални подобрения в надпреварата за електрификация. Когато всеки ват енергия се изчислява внимателно и всеки килограм тегло е внимателно разгледан, именно тези малки технологични пробиви се сближават в огромна сила, движеща бъдещето.

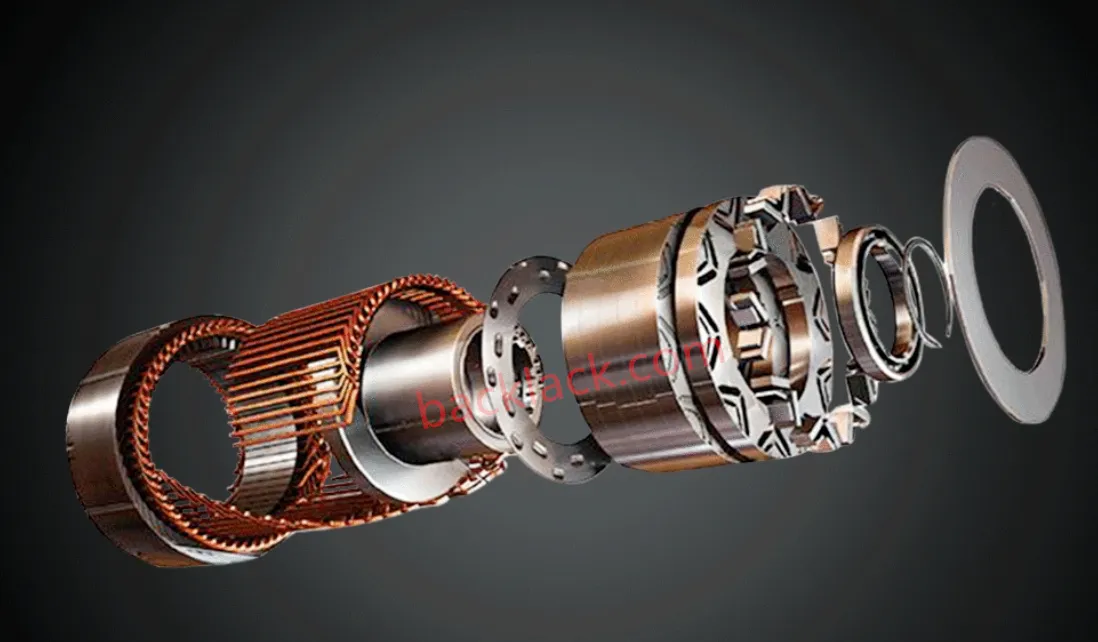

За YouYou Technology

YouYou Technology Co., Ltd., е специализирана в производството на самостоятелно свързване на прецизни ядра, изработени от различни меки магнитни материали, включително самостоятелно свързване на силициева стомана, ултра тънка силициева стомана и самостоятелно свързване на специални магнитни сплави. Използваме усъвършенствани производствени процеси за прецизни магнитни компоненти, като предоставяме усъвършенствани решения за меки магнитни ядра, използвани в ключови компоненти на мощността, като високоефективни двигатели, високоскоростни двигатели, средночестотни трансформатори и реактори.

The company Self-bonding precision core products currently include a range of silicon steel cores with strip thicknesses of 0.05mm(ST-050), 0.1mm(10JNEX900/ST-100), 0.15mm, 0.2mm(20JNEH1200/20HX1200/ B20AV1200/20CS1200HF), and 0.35mm(35JNE210/35JNE230/ B35A250-Z/35CS230HF), както и специални ядра с мека магнитна сплав, включително мека магнитна сплав 1J22/1J50/1J79.