Geleneksel Demir Çekirdeklerin Ağrı Noktaları: Laminasyonlar Arasındaki Gizli Sorunlar

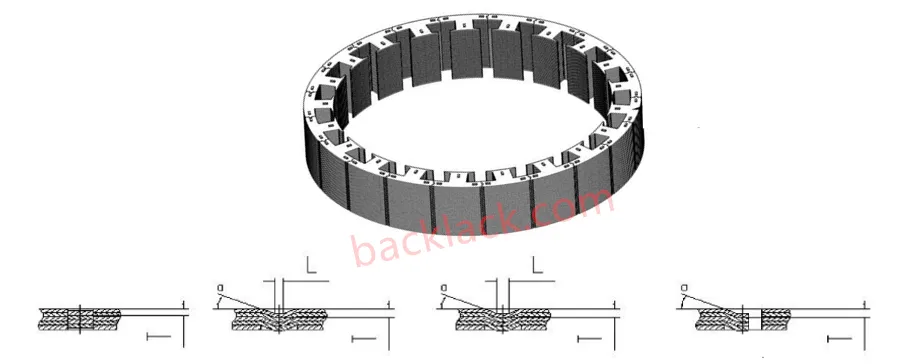

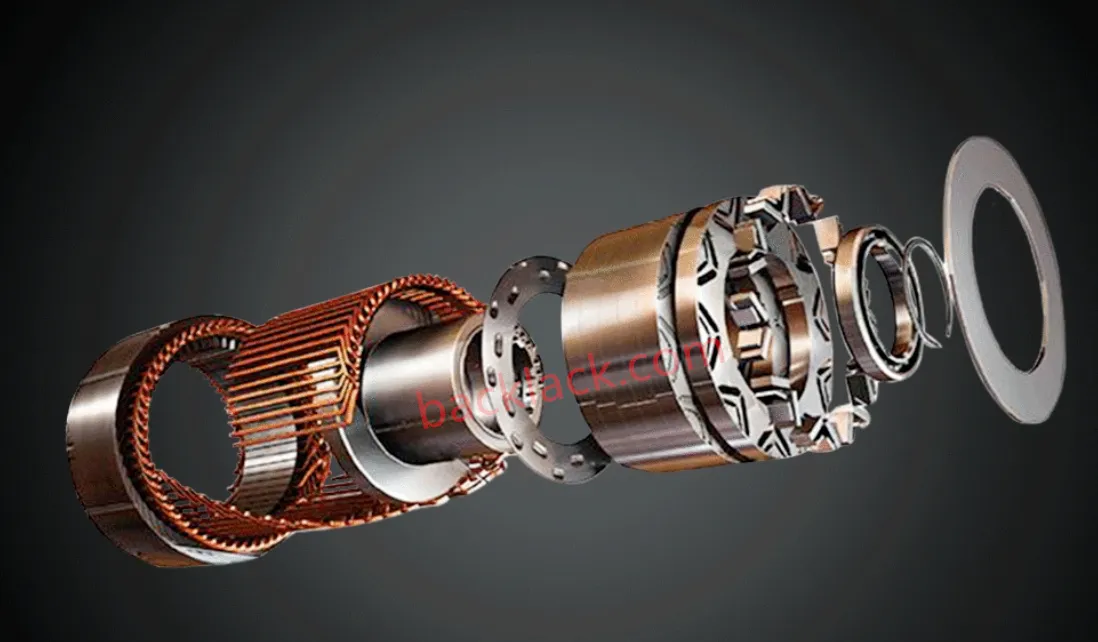

Motor demir çekirdekler yüzlerce hatta binlerce yığılmış elektrik çelik tabakasından (silikon çelik tabakalar) oluşur. Birincil fonksiyonları manyetik alanı yönlendirmek ve güçlendirerek manyetik bir devre oluşturmaktır. Geleneksel olarak, bu laminasyonlar kaynak, perçinleme veya harici tutkalla yapıştırılarak sabitlenir.

Ancak, bu geleneksel yöntemlerin önemli dezavantajları vardır:

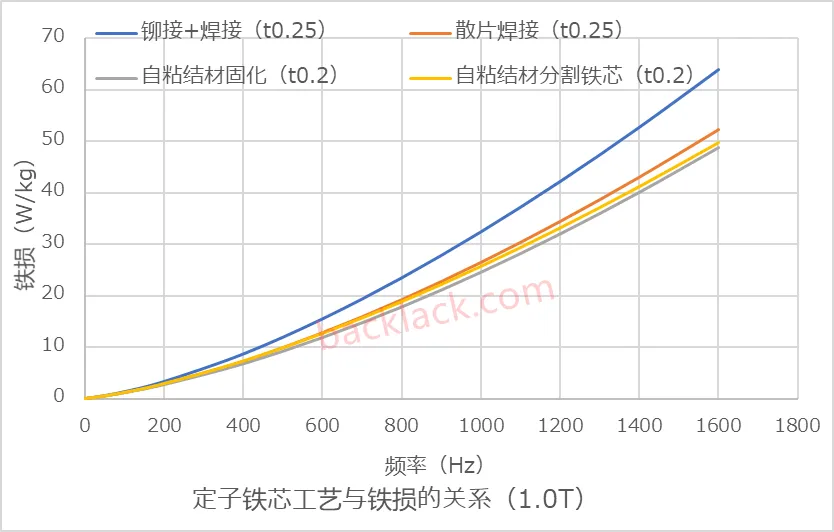

- Stres indüksiyonu: Kaynak ve perçinleme, malzemenin manyetik özelliklerini bozan, demir kayıplarını (girdap akımı ve histerezis kayıplarını) azaltan ve motor verimliliğini azaltan lokalize termal ve mekanik gerilmeler üretebilir.

- Süreç karmaşıklığı: Ek bağlanma adımları (yapıştırma ve kürleme gibi) üretim adımlarını artırır, otomasyonu azaltın ve üretim maliyetlerini artırın.

- Güvenilirlik riskleri: Dış tutkal, uzun süreli yüksek sıcaklıklar ve titreşim nedeniyle bozulabilir ve çatlayabilir, bu da laminasyonların gevşemesine neden olur, bu da gürültü, titreşim ve hatta yapısal başarısızlığa yol açar.

Bu "ağrı noktaları", daha yüksek güç yoğunluğu ve verimliliği olan motorların gelişimini doğrudan engeller.

Kendi kendini bağlayan çekirdek: "harici bağlama" dan "self-fusion" a

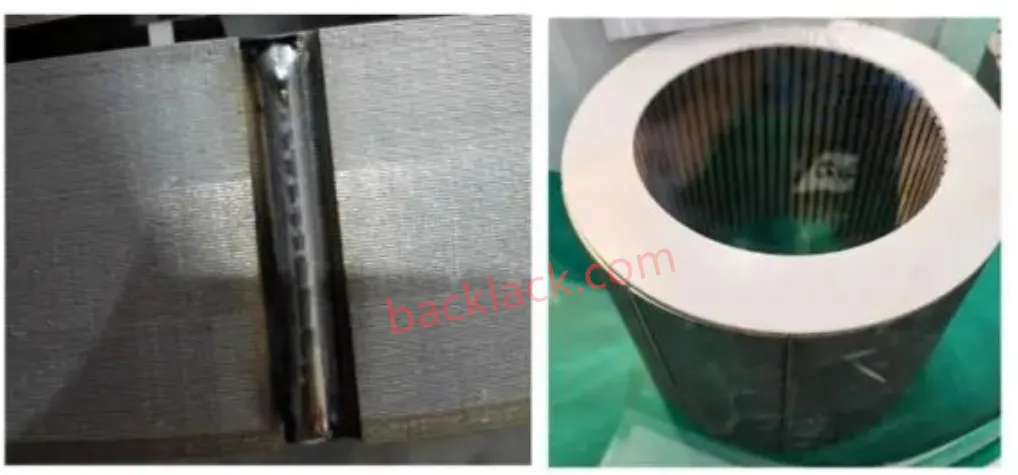

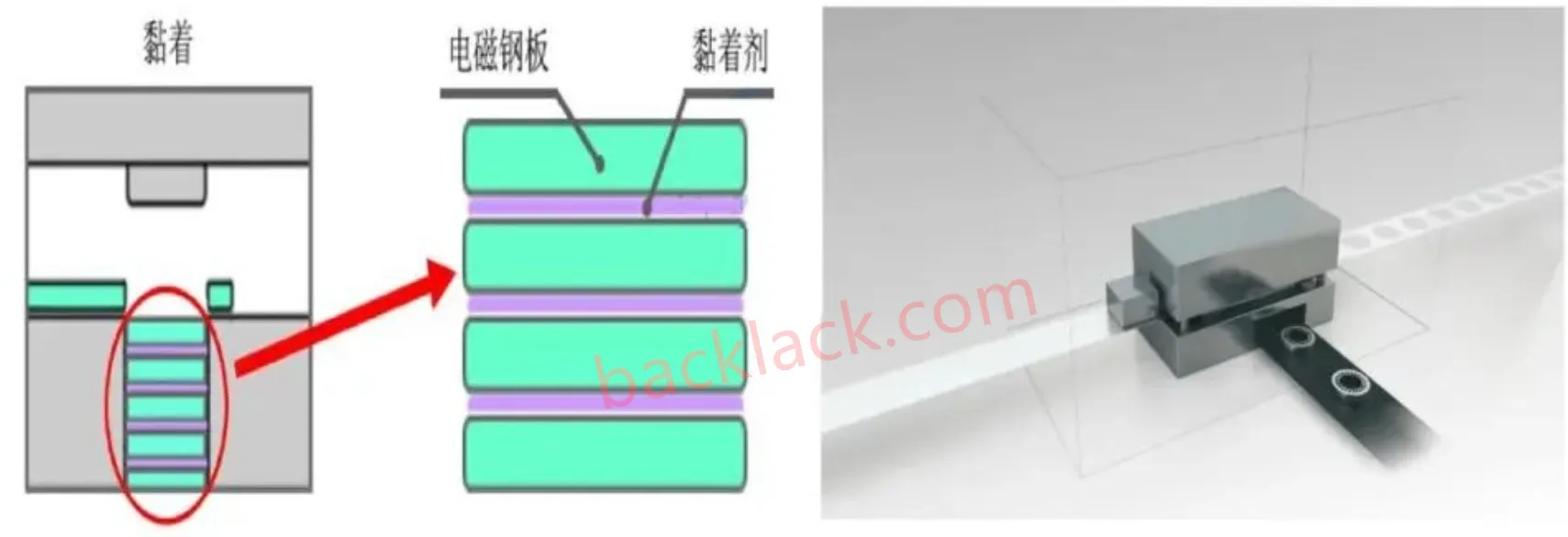

Kendini bağlayan çekirdek teknolojinin çekirdeği, dış tutkal veya mekanik bağlantılara olan ihtiyacı ortadan kaldırmasıdır. Bunun yerine, belirli sıcaklık ve basınç koşulları altında fiziksel veya kimyasal reaksiyonlar yoluyla laminatlar arasında güçlü bir bağ elde etmek için elektrik çeliğinin yüzeyinde özel bir kaplama kullanır.

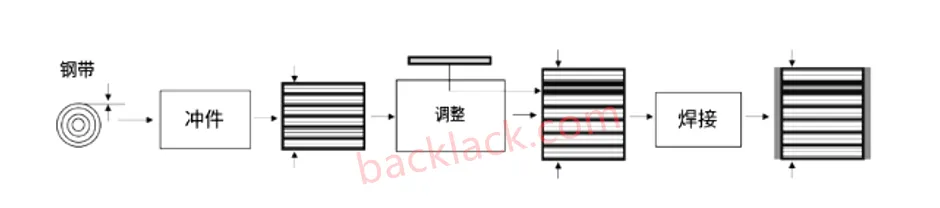

İşletim İlkesi:

- Özel kaplama: Fabrikadan ayrılmadan önce, elektrik çelik şeridi bir ısı veya basınca duyarlı yalıtım/bağlama kompozit kaplama ile önceden kaplanmıştır.

- Damgalama: Şerit istenen stator veya rotor laminasyonlarına delinir.

- Laminasyon ve kürleme: Laminasyonlar düzgün bir şekilde istiflendikten sonra, bir kalıp içine yerleştirilir ve ısıtılır ve basınçlandırılır. Bu işlem sırasında kaplama ısı nedeniyle yumuşar ve akar. Soğutulduktan sonra, laminasyonları tek bir birime "kendi kendine bağlayan" tek tip, sürekli bir bağ katmanı oluşturur.

Yeni enerji aracı gücünü optimize etmek neden "anahtar"?

Kendi kendini bağlayan çekirdek teknolojisi, yeni enerji araç motorlarına çok boyutlu performans iyileştirmeleri getiriyor:

-

Önemli ölçüde azaltılmış demir kaybı ve gelişmiş enerji verimliliği

- Elektrik çeliğinin mükemmel manyetik özelliklerini koruyarak kaynak/perçinlemenin neden olduğu lokal stresi ortadan kaldırır.

- Düzgün bağlama tabakası, geleneksel nokta tipi bağlantıların neden olduğu akı bozulmasını önler.

- Sonuç: Demir kaybı%10-%20 azalabilir ve motor verimliliği yüzde 1-3 puan artırılabilir. Bu, aynı pil kapasitesi için daha uzun sürüş aralığı veya aynı sürüş aralığı için daha düşük pil maliyetleri anlamına gelir.

-

Daha yüksek güç yoğunluğu elde edin

- Kendi bağlamanın yüksek mukavemeti, santrifüj kuvvetleri yüksek hızlarda etkili bir şekilde bastırır ve daha yüksek motor hız tasarımlarına izin verir.

- Kompakt yapı, alanı işgal etmek için ek konektörlere olan ihtiyacını ortadan kaldırır.

- Sonuç: Aynı hacim içinde daha yüksek güç çıkışı veya aynı güç için minyatürleştirme ve hafifleme, araç düzeni ve enerji tüketimini optimize etmek için koşullar oluşturur.

-

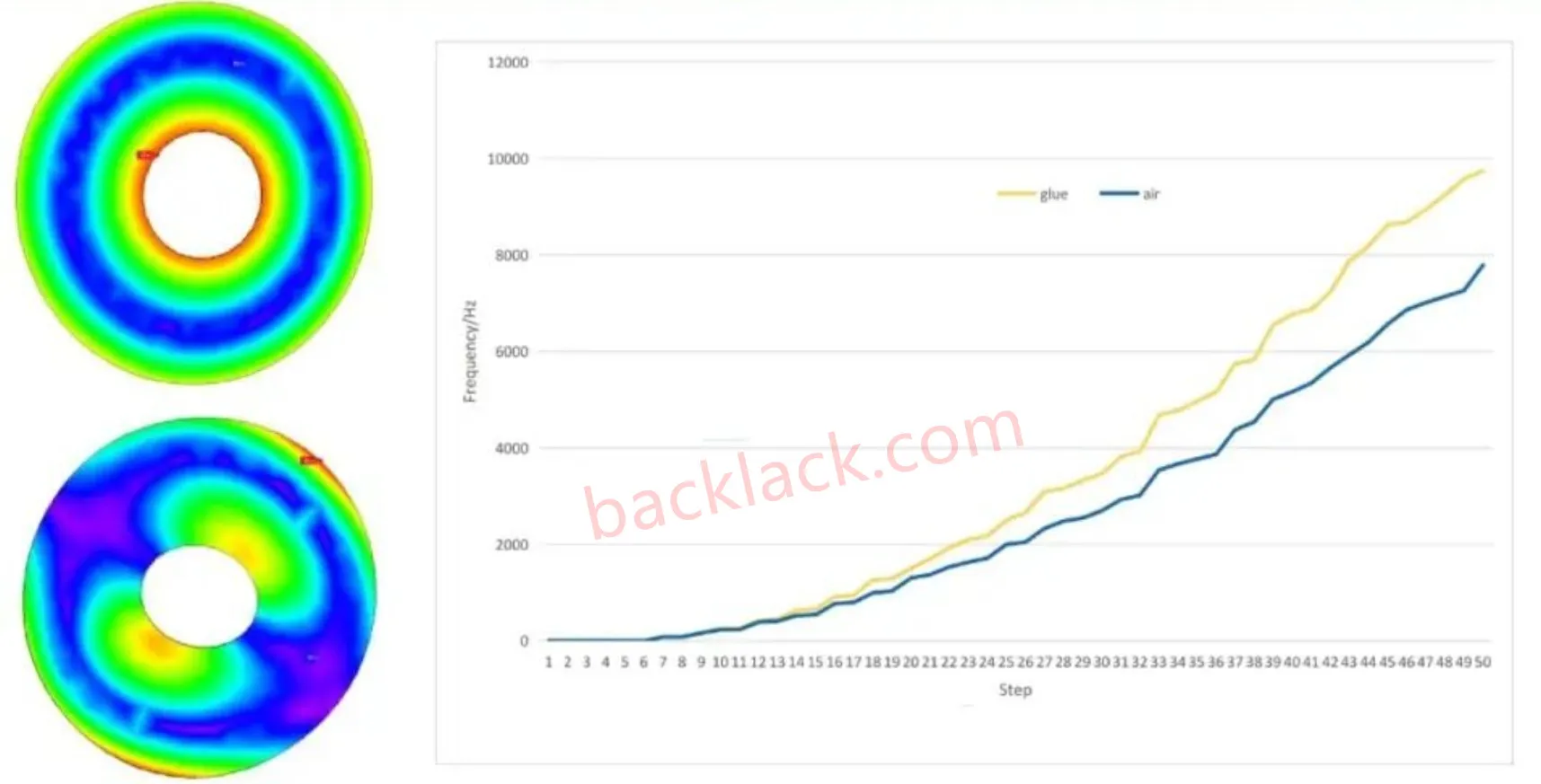

Geliştirilmiş NVH (gürültü, titreşim ve sertlik) performansı

- Entegre bağlanma yapısı çekirdeğin sertliğini önemli ölçüde arttırır ve elektromanyetik kuvvetlerin neden olduğu titreşimleri etkili bir şekilde bastırır.

- Laminasyonlar arasındaki mikro sürtünmenin neden olduğu "vızıltı" gürültüsünü ortadan kaldırır.

- Sonuç: Motor daha sessiz ve daha pürüzsüz çalışır, sürüş konforunu önemli ölçüde iyileştirir 'üst düzey elektrikli araçlar için önemli satış noktasıdır.

-

Basitleştirilmiş üretim süreci, düşük maliyetler ve artan verimlilik

- Yapıştırma, konumlandırma ve kürleme gibi sıkıcı adımların ortadan kaldırılması, üretim hattını kolaylaştırır.

- Tam otomatik laminasyonu kolaylaştırmak, üretim döngüsü süresini ve tutarlılığını iyileştirir.

- Tutkal gibi sarf malzemelerinin tedarik ve yönetim maliyetlerinin azaltılması.

- Sonuç: Yeni enerji araçlarının büyük ölçekli üretiminin katı maliyet kontrol gereksinimlerini karşılayarak genel üretim maliyetleri%5-%15 azaltılabilir.

-

Gelişmiş çevre direnci ve güvenilirliği

- Yerleşik kaplama, substrat ile daha sıkı bir bağ sağlar ve dış tutkaldan daha yüksek sıcaklıklara, nem ve kimyasal korozyona karşı üstün direnç sağlar.

- Bağlama performansı, -40�C ila 180�C geniş bir sıcaklık aralığında ve şiddetli titreşim ortamlarında sabit kalır.

- Sonuç: Daha uzun motor ömrü, daha düşük arıza oranı ve otomotiv sınıfı güvenilirlik standartlarını karşılama.

Zorluklar ve gelecekteki görünüm

Önemli avantajlarına rağmen, kendi kendine bağlı çekirdek teknoloji hala birkaç zorlukla karşı karşıya:

- Maddi maliyet: Özel kaplamalarla önceden kaplanmış çelik, sıradan elektriksel çelikten daha pahalıdır.

- İşlem kontrolü: Laminasyon sıcaklığı, basınç ve zaman parametreleri, gelişmiş ekipman gerektiren son derece hassas bir hassasiyet gerektirir.

- Geri dönüşüm: Bağlı çekirdeklerin sökülmesi zordur, malzeme geri dönüşümü için yeni zorluklar ortaya çıkar.

Gelecekteki Gelişim Yönergeleri

- Kaplama Malzemesi İnovasyonu: Daha düşük maliyetli ve daha yüksek performansa sahip kaplamalar geliştirmek (örneğin, daha yüksek sıcaklık direnci ve daha hızlı kürleme hızı).

- Gelişmiş üretim ile entegrasyon: Lazer kaynağı ve toz metalurjisi gibi teknolojilerle entegre ederek hibrit süreçleri keşfetmek.

- Akıllı üretim: Laminasyon parametrelerini optimize etmek ve kalite tahmin ve kontrol elde etmek için AI ve büyük verilerin kullanılması.

- Sürdürülebilirlik: Geri dönüşümlü bağlanma teknolojilerinin veya verimli geri dönüşüm çözümlerinin araştırılması.

Çözüm

Kendi kendini bağlayan demir çekirdek teknolojisi basit bir süreç değişiminden daha fazlasıdır; Malzemelerden yapıya sistematik bir yeniliği temsil eder. Motorlar için yeni enerji araçlarının temel gereksinimlerini tam olarak ele alır: yüksek verimlilik, yüksek güç yoğunluğu, düşük gürültü ve düşük maliyet. Malzeme bilimi ve olgunlaşan üretim süreçlerindeki ilerlemelerle, bu teknoloji yavaş yavaş yaygın hale geliyor ve üst düzey modellerden geçiyor.

Kendi kendini bağlayan demir çekirdeklerin yakın gelecekte yeni enerji araç tahrik motorlarında standart ekipman haline gelmesi öngörülebilir. Sadece güç optimizasyonunun anahtarı değil, aynı zamanda Çin ve küresel otomotiv endüstrilerinin elektrifikasyon yarışında teknolojik ilerleme ve endüstriyel yükseltmeler elde etmek için çok önemli bir dayanak. Her enerji enerjisi titizlikle hesaplandığında ve her kilo titizlikle incelendiğinde, geleceği yönlendiren muazzam bir güce dönüşen bu küçük teknolojik atılımlardır.

Teknoloji hakkında

YouYou Technology Co., Ltd., kendi kendine bağlı silikon çelik, ultra ince silikon çelik ve kendi kendine bağlı özel yumuşak manyetik alaşımlar dahil olmak üzere çeşitli yumuşak manyetik malzemelerden yapılmış kendi kendine bağlı hassas çekirdeklerin üretimi konusunda uzmanlaşmıştır. Hassas manyetik bileşenler için gelişmiş üretim süreçlerini kullanıyoruz, yüksek performanslı motorlar, yüksek hızlı motorlar, orta frekans transformatörleri ve reaktörler gibi anahtar güç bileşenlerinde kullanılan yumuşak manyetik çekirdekler için gelişmiş çözümler sunuyoruz.

Şirketin kendi kendini bağlayan hassas çekirdek ürünleri şu anda 0.05mm (ST-050), 0.1mm (10JNEX900/ST-100), 0.15mm, 0.2mm (20JNEH1200/20HX1200/B20AV1200/20CS1200HF) ve 0.35mne210 içeren bir dizi silikon çelik çekirdek aralığı ve B35A250-Z/35CS230HF) ve ayrıca yumuşak manyetik alaşım 1J22/1J50/1J79 dahil özel yumuşak manyetik alaşım çekirdekler.