简介

作为中国一线定制定子铁芯冲压供应商,我们已深耕全球电机叠片行业十余年。在新能源汽车、高效工业电机和专业智能设备推动非标零部件需求的时代,现成的电机叠片已无法满足客户独特的性能和结构要求。

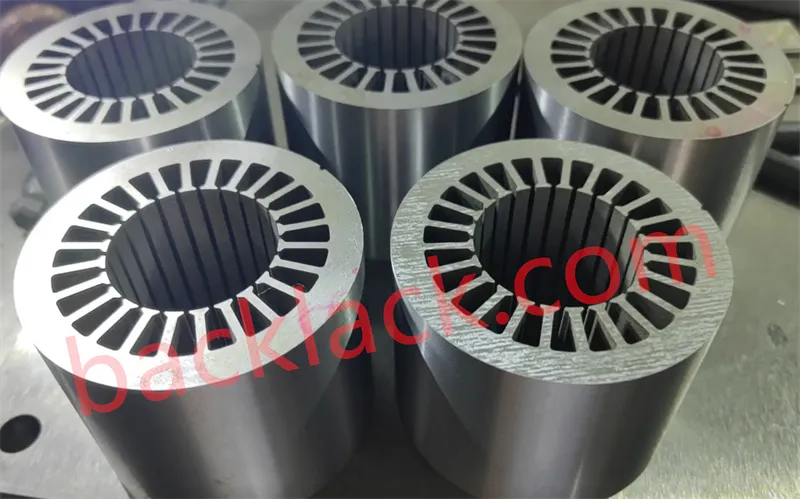

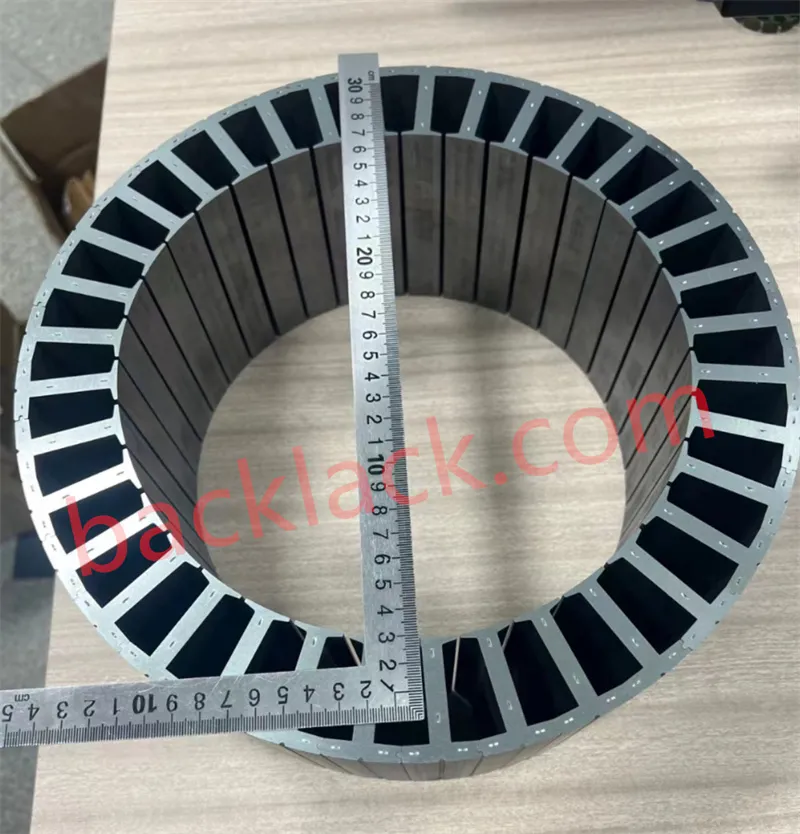

与大规模生产型制造商不同,我们的核心优势在于为定子铁芯提供量身定制的冲压解决方案,以满足每个客户的电机设计蓝图、性能目标和生产规模。本博客将从一个服务于国内巨头和全球汽车企业的中国供应商的角度来解读我们的定制冲压能力、核心竞争优势、真实的客户成功案例以及行业前景。

1. 为什么定制定子铁芯冲压对于现代电机项目来说是不可协商的

1.1 标准叠片组的局限性

标准电机叠片通常无法解决客户特定的痛点:

- 新能源汽车驱动电机开发商:需要超精密、低铁损定子铁芯来匹配800V高压架构并延长车辆续航里程,但标准件缺乏槽设计灵活性

- 工业电机升级器:在安装传统设备框架时必须符合中国 GB 18613-2022 IE5 能效标准,对于非标准尺寸没有现成的选项

- 专业设备制造商:需要与航空航天/船舶电机的非晶合金或纳米晶材料兼容的叠片,这是被大规模生产商忽视的利基需求

1.2 我们的定制冲压服务范围

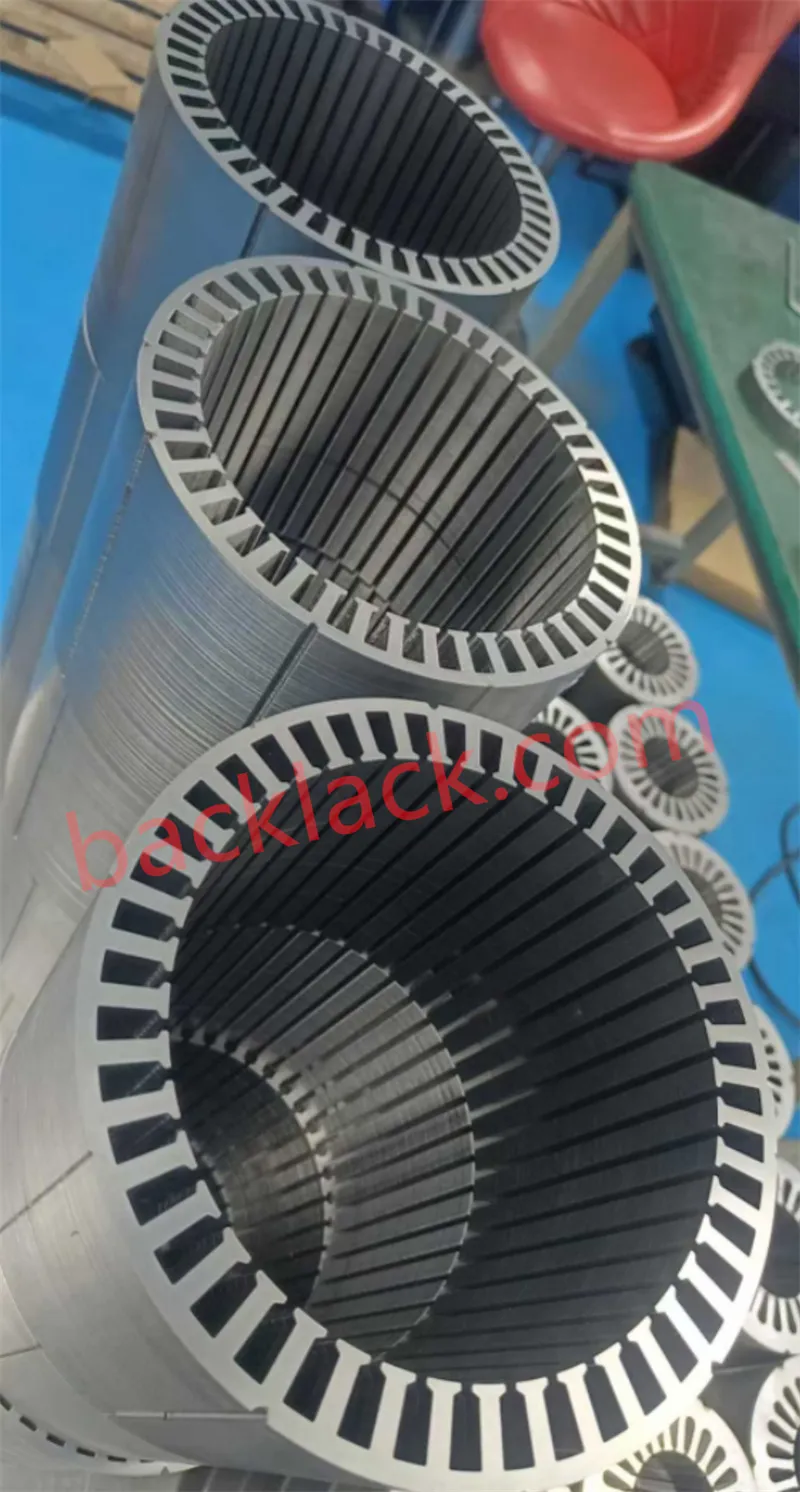

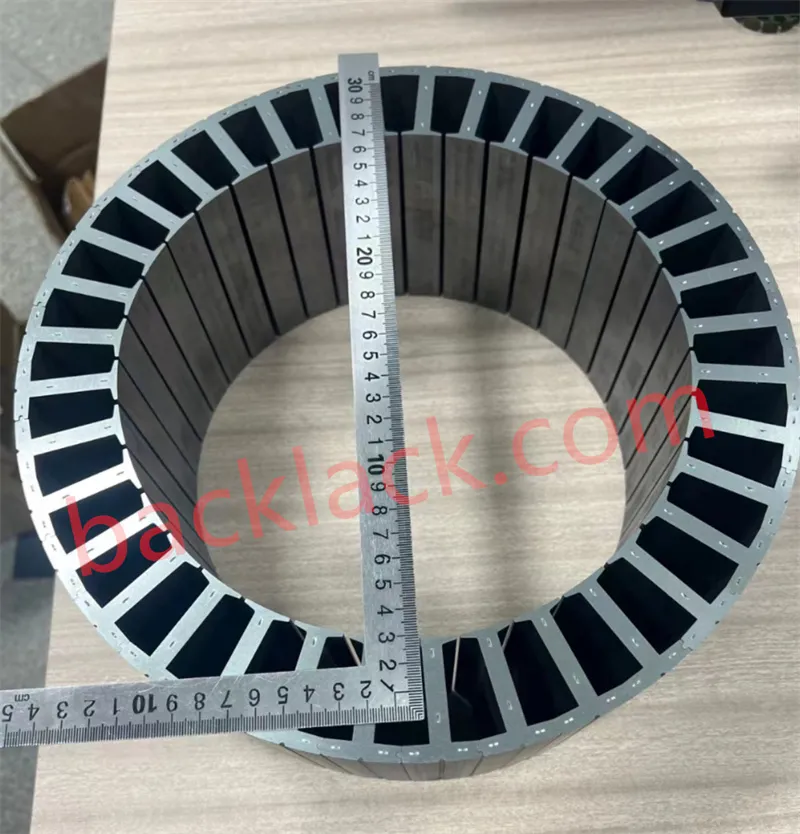

我们提供涵盖所有类型定子铁芯的端到端定制,针对不同场景量身定制:

| 电机应用 | 定制焦点 | 典型的公差要求 |

|---|---|---|

| 新能源汽车驱动电机 | V型/斜槽设计,超薄硅钢片冲压 | Ø0.002mm |

| 工业 IE5 电机 | 非标堆叠高度、槽距优化 | Ø0.005mm |

| 家用智能电器电机 | 成本控制的定制插槽数量,紧凑的尺寸 | Ø0.01mm |

| 航空航天/船用电机 | 非晶合金相容性、真空冲压 | Ø0.0015mm |

2.中国定制定子铁芯冲压的核心优势(我们的竞争优势)

作为专注于中国的供应商,我们利用当地产业集群、全链条整合和柔性生产,提供优于海外竞争对手的定制解决方案。下表突显了我们与国际同行相比的主要优势:

| 优势类别 | 我们的能力 | 海外供应商基准 | 客户价值增益 |

|---|---|---|---|

| 快速原型制作 | 通过 3D 打印模具镶件 7 天交付原型 | 4-6 周原型交付时间(欧洲/美国) | 电机研发周期缩短 30% |

| 成本效益 | 定制模具成本比欧洲供应商低35%;宝钢直接采购硅钢(材料成本降低10%) | 定制订单溢价 20-40%(日本/韩国) | 将总体定制核心成本降低 25% |

| 全链条整合 | 内部模具研发、硅钢预处理、冲压、磁力测试、邦定 | 供应链分散(模具/材料/冲压有多个供应商) | 省去3个以上中间环节,交货时间缩短40% |

| 柔性生产 | 2 小时内在 5 种以上定制定子设计之间切换;支持1件试制到50万件量产 | 最低 500 件定制最小起订量(大多数海外工厂) | 适应电机设计迭代和分阶段生产需求 |

2.1 深入挖掘关键优势

2.1.1 全链条垂直整合

我们建立了从原材料采购到成品交付的闭环系统:

- 材料直接采购:与宝钢和新日铁建立战略合作伙伴关系,实现定制硅钢牌号选择(例如用于新能源汽车的 0.15 毫米超薄 35W250),材料交货期为 3 天

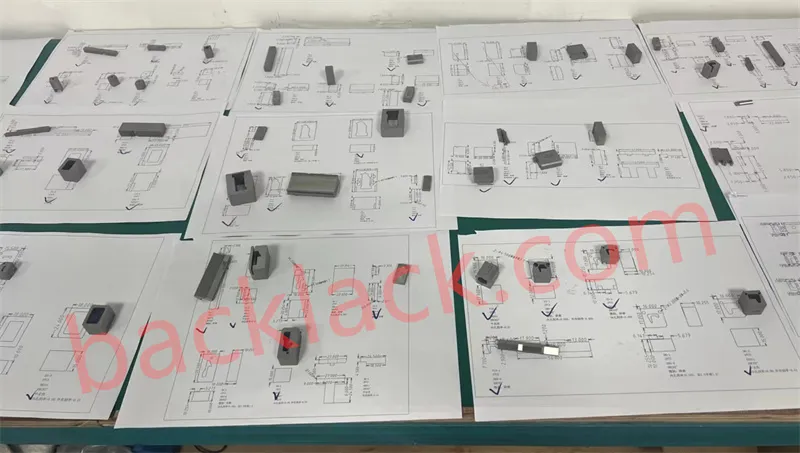

- 内部模具研发:我们的 15 人模具工程团队在 10 天内开发出定制级进模具(行业平均水平为 20 天)

- 一站式处理:将冲压、去毛刺、粘合和磁性能测试结合在一个设施中,避免跨供应商的质量不一致

2.1.2 地方产业集群协同

扎根于长三角汽车产业集群,我们受益于毗邻:

- 精密模具制造商(模具组件1小时交货)

- 第三方检测实验室(当天磁性能认证)

- JIT物流网络(直接交付给客户电机装配线,库存成本降低20%)

3.我们的定制定子铁芯冲压工作流程(以客户为中心的流程)

与严格的大规模生产线不同,我们的工作流程是根据客户每个阶段的需求量身定制的:

- 需求共创:我们的研发团队与客户合作,明确性能目标(磁芯损耗、功率密度)和生产限制(交货时间、预算)

- 定制材料和模具设计:选择最佳材料并设计独特的槽形状/堆叠高度的模具;提供模具模拟报告以供客户验证

- 柔性冲压:部署具有实时公差监控功能的伺服驱动压力机(1,200 次冲程/分钟);原型和批量生产之间无缝切换

- 定制整理:根据客户规格提供焊接/铆接/粘合;实现高速电机<0.008mm的毛刺尺寸

- 透明的质量控制:通过客户端共享实时检测数据(3D扫描、磁导率测试);发货前提供第三方认证

- 分阶段交付:支持汽车客户7天样机交付、15天小批量交付、JIT量产

4. 解决定制冲压挑战(我们的解决问题能力)

4.1 平衡定制与成本和交货时间

- 模具组件重复利用:将 40% 的模具零件重新用于类似的客户设计,将模具成本降低 40%

- 共享材料池:维持常用硅钢牌号的库存,将小批量定制订单的交货时间缩短 50%

4.2 确保批次一致性

- 磁特性匹配:预先测试每个材料批次,以确保整个生产过程中的渗透性差异 <2%

- 模具磨损监测:实时传感器跟踪模具磨损,保持 10 万次以上冲压循环的公差精度

5.定制定子铁芯冲压的未来:我们的路线图

5.1 轴向磁通电机定制

我们正在投资用于径向槽轴向磁通定子铁芯的定制冲压工艺和 0.1mm 非晶合金叠片冲压,以支持下一代优质新能源汽车(例如 NIO ET9 型车型)

5.2 联合研发计划

启动“客户协同设计计划”,将我们的冲压专业知识融入客户的早期电机设计阶段,优化定子几何形状以提高性能,同时降低生产成本

5.3 全球定制服务拓展

建立墨西哥定制冲压工厂,为北美新能源汽车初创企业提供服务,提供本地化设计支持和准时交货,以避免贸易壁垒

结论

对我们来说,定制定子铁芯冲压不仅仅是制造,而是将客户的电机创新目标转化为有形的高质量组件。作为一家中国供应商,我们在链条整合、成本效率和灵活响应方面的独特优势使我们在全球市场中脱颖而出。

无论您需要突破性电动汽车电机的单一原型、用于工业改造的小批量定制定子,还是家用电器的大规模生产 JIT 解决方案,我们的团队都可以提供适合您具体需求的定制计划。今天就开始您的定制定子铁芯项目。

关于优优科技

友友科技有限公司专业生产各种软磁材料自粘精密磁芯,包括自粘硅钢、超薄硅钢、自粘特种软磁合金等。我们采用先进的精密磁性元件制造工艺,为高性能电机、高速电机、中频变压器、电抗器等关键功率部件的软磁芯提供先进的解决方案。

公司自粘精密铁芯产品目前包括片厚0.05mm(ST-050)、0.1mm(10JNEX900/ST-100)、0.15mm、0.2mm(20JNEH1200/20HX1200/ B20AV1200/20CS1200HF)等一系列硅钢铁芯。 0.35mm(35JNE210/35JNE230/ B35A250-Z/35CS230HF),以及特种软磁合金磁芯,包括VACODUR 49和1J22和1J50。