Bevezetés

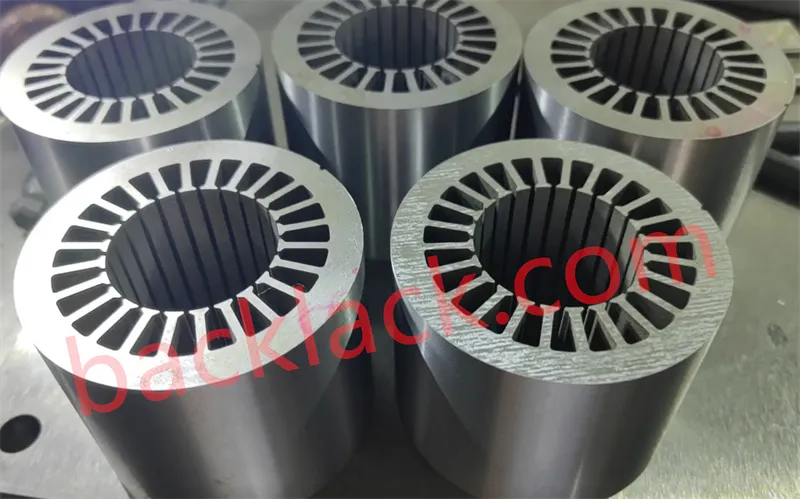

Mint egy élvonalbeli, testreszabott állórészmag-bélyegző beszállító Kínában, több mint egy évtizede mélyen beágyazódott a globális motoros laminálási köteg-iparba. Egy olyan korszakban, amikor az új energiahordozók (NEV), a nagy hatásfokú ipari motorok és a speciális intelligens berendezések növelik a keresletet a nem szabványos alkatrészek iránt, a készen kapható motoros lamináló kötegek már nem tudnak megfelelni az ügyfelek egyedi teljesítmény- és szerkezeti követelményeinek.

A tömeggyártás-orientált gyártókkal ellentétben fő erősségünk abban rejlik, hogy személyre szabott bélyegzési megoldásokat kínálunk az állórészmagokhoz, amelyek igazodnak az egyes ügyfelek motorterveihez, teljesítménycéljaihoz és gyártási méretéhez. Ez a blog egy kínai székhelyű beszállító szemszögéből bontja ki testreszabott bélyegzési képességeinket, alapvető versenyelőnyeinket, valós ügyfeleink sikertörténeteit és iparági kilátásainkat – egy kínai székhelyű beszállító szemszögéből, amely a hazai óriáscégeket és a globális autóipari vállalkozásokat egyaránt szolgálja.

1. Miért nem tárgyalható az egyedi állórész magbélyegzés a modern motorprojekteknél?

1.1 A szabványos laminálási kötegek korlátai

A szabványos motoros laminálási kötegek gyakran nem képesek kezelni az ügyfél-specifikus fájdalompontokat:

- NEV meghajtó motor fejlesztők: Ultraprecíziós, alacsony magveszteségű állórészmagokra van szükség a 800 V-os nagyfeszültségű architektúrákhoz és a jármű hatótávolságának bővítéséhez, de a szabványos alkatrészekből hiányzik a réstervezési rugalmasság

- Ipari motorjavítók: Meg kell felelnie a kínai GB 18613-2022 IE5 energiahatékonysági szabványoknak, miközben a régebbi berendezéskereteket felszereli, nem szabványos méretek esetén nincs készen kapható lehetőség

- Speciális berendezésgyártók: Amorf ötvözetekkel vagy nanokristályos anyagokkal kompatibilis lamináló kötegekre van szükség a repülőgép-/tengeri motorokhoz, ezt a résigényt a tömeggyártók figyelmen kívül hagyják

1.2 Egyedi bélyegzési szolgáltatásunk hatóköre

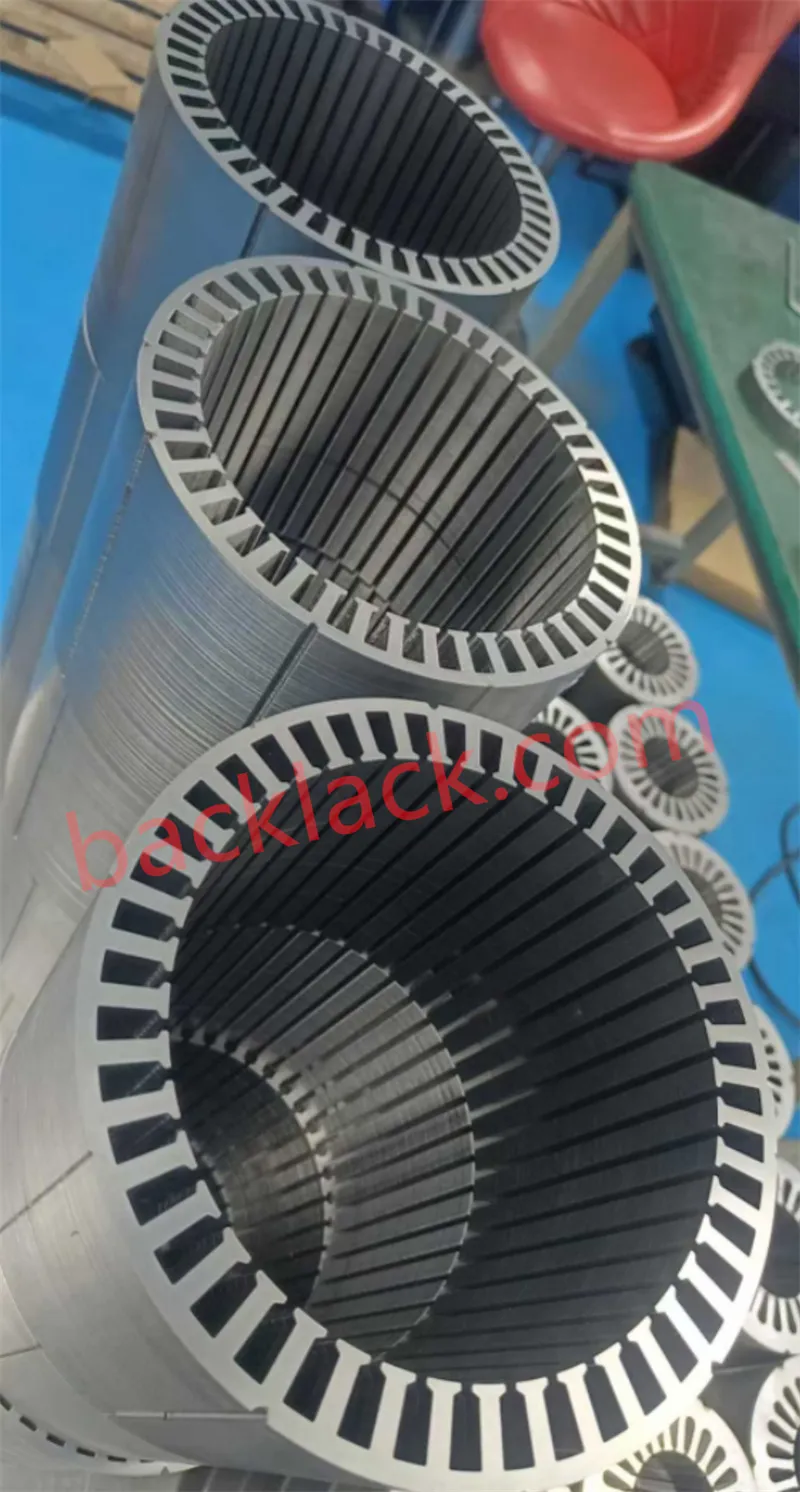

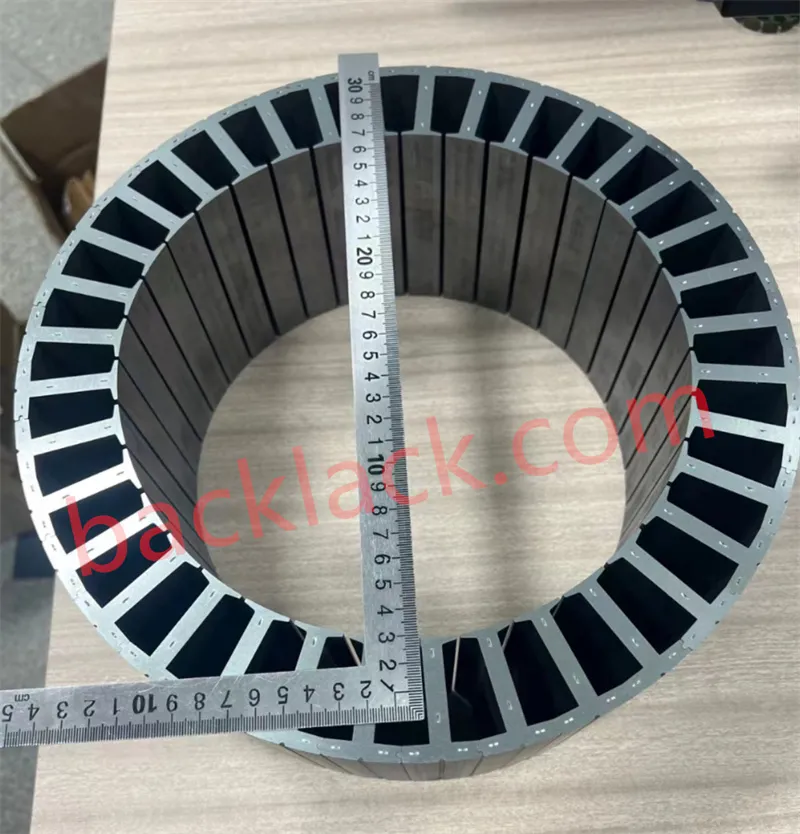

Végponttól végpontig testreszabást kínálunk minden típusú állórészmagra, különféle forgatókönyvekre szabva:

| Motor alkalmazás | Testreszabási fókusz | Tipikus toleranciakövetelmény |

|---|---|---|

| NEV hajtómotorok | V-alakú/ferde nyíláskialakítás, ultravékony szilikonacél bélyegzés | �0,002 mm |

| Ipari IE5 motorok | Nem szabványos veremmagasság, résmagasság optimalizálás | �0,005 mm |

| Háztartási intelligens készülék motorok | Költségvezérelt, egyedi bővítőhelyek száma, kompakt méret | �0,01 mm |

| Aerospace/Marine Motors | Amorf ötvözetekkel való kompatibilitás, vákuumbélyegzés | �0,0015 mm |

2. A kínai alapú egyedi állórész-magbélyegzés fő előnyei (versenyelőnyünk)

Kína-központú beszállítóként a helyi ipari klasztereket, a teljes lánc integrációját és a rugalmas termelést kihasználjuk, hogy egyedi megoldásokat kínáljunk, amelyek felülmúlják a tengerentúli versenytársakat. Az alábbi táblázat kiemeli a legfontosabb előnyeinket a nemzetközi partnerekkel szemben:

| Előny kategória | A mi képességeink | Tengerentúli beszállítói referenciaérték | Ügyfélérték nyereség |

|---|---|---|---|

| Gyors prototípuskészítés | 7 napos prototípus szállítás 3D-nyomtatott szerszámbetétekkel | 4-6 hetes prototípus átfutási idő (Európa/USA) | 30%-kal csökkenti a motor K+F ciklusát |

| Költséghatékonyság | Az egyedi szerszámok ára 35%-kal alacsonyabb, mint az európai beszállítóké; közvetlenül a Baosteeltől beszerzett szilícium acél (10%-os anyagköltség csökkenés) | 20-40% prémium egyedi rendelésekre (Japán/Korea) | 25%-kal csökkenti az egyéni alapköltséget |

| Teljes láncú integráció | Házon belüli préselési kutatás és fejlesztés, szilíciumacél előfeldolgozás, bélyegzés, mágneses tesztelés és ragasztás | Töredezett ellátási lánc (több szállító a szerszámhoz/anyagokhoz/bélyegzéshez) | Megszünteti a 3+ középső linket, 40%-kal lerövidíti a szállítást |

| Rugalmas gyártás | Váltás 5+ egyedi állórész-kialakítás között 2 óra alatt; támogatja az 1 darabból álló prototípus készítését 500 000 darabos tömeggyártásig | Minimum 500 darab egyedi MOQ (a legtöbb tengerentúli gyár) | Alkalmazkodik a motortervezési iterációhoz és a szakaszos gyártási igényekhez |

2.1. Merüljön el a legfontosabb előnyökben

2.1.1 Teljes láncú függőleges integráció

Zárt hurkú rendszert építettünk ki az alapanyag-beszerzéstől a késztermék-szállításig:

- Közvetlen anyagbeszerzés: A Baosteellel és a Nippon Steel-lel kialakított stratégiai partnerség lehetővé teszi az egyedi szilíciumacél minőség kiválasztását (pl. 0,15 mm-es ultravékony 35W250 NEV-ekhez) 3 napos anyagátfutási idővel

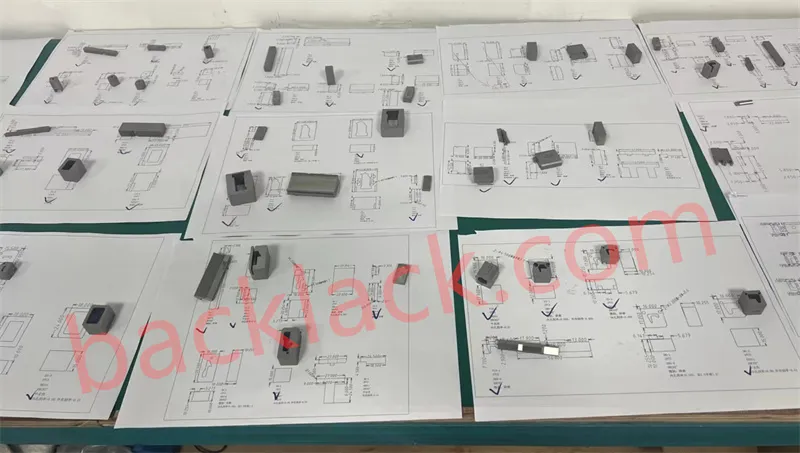

- In-house Die K+F: 15 fős szerszámmérnöki csapatunk 10 nap alatt egyedi progresszív szerszámokat fejleszt (szemben az iparági átlaggal 20 nap).

- Egyablakos feldolgozás: Kombinálja a bélyegzést, sorjázást, ragasztást és a mágneses tulajdonságok tesztelését egy létesítményben, elkerülve a szállítók közötti minőségi inkonzisztenciákat

2.1.2 Helyi ipari klaszter szinergia

A Jangce-delta autóipari klaszterében gyökerezve a következőkhöz közel állunk:

- Precíziós matricagyártók (a szerszám alkatrészek 1 órás szállítása)

- Harmadik fél tesztelő laboratóriumai (aznapi mágneses tulajdonság tanúsítása)

- JIT logisztikai hálózatok (közvetlen szállítás az ügyfelek motor-összeszerelő soraira, 20%-kal csökkentve a készletköltségeket

3. Egyedi állórész-magbélyegzési munkafolyamat (ügyfélközpontú folyamat)

A merev tömeggyártási vonalakkal ellentétben munkafolyamatunkat minden szakaszban az ügyfelek igényeihez szabjuk:

- Együttteremtés igénye: K+F csapatunk együttműködik az ügyfelekkel a teljesítménycélok (magvesztés, teljesítménysűrűség) és a termelési korlátok (átfutási idő, költségvetés) tisztázása érdekében.

- Egyedi anyagok és formatervezés: Válassza ki az optimális anyagokat és tervezési szerszámokat az egyedi nyílásformákhoz/halmazmagasságokhoz; kockaszimulációs jelentéseket biztosít az ügyfél érvényesítéséhez

- Rugalmas bélyegzés: Szervohajtású prések (1200 löket/perc) alkalmazása valós idejű tűrésfigyeléssel; zökkenőmentesen válthat a prototípus és a kötegelt gyártás között

- Egyedi befejezés: Hegesztés/szegecselés/ragasztás ajánlata az ügyfél specifikációi szerint; 0,008 mm-es sorjaméret elérése nagy sebességű motoroknál

- Átlátszó minőségellenőrzés: Valós idejű vizsgálati adatok megosztása ügyfélportálon keresztül (3D szkennelés, mágneses permeabilitás tesztelése); a szállítás előtt biztosítson harmadik fél tanúsítványát

- Fázisos szállítás: Támogatja a 7 napos prototípus szállítást, a 15 napos kisszériás szállítást és a JIT tömeggyártást az autóipari ügyfelek számára

4. Egyéni bélyegzési kihívások kezelése (Problémamegoldó képességeink)

4.1 A testreszabás egyensúlya a költségekkel és az átfutási idővel

- Die Component Reuse: A szerszámalkatrészek 40%-ának újbóli felhasználása hasonló ügyfélkialakításokhoz, 40%-kal csökkentve a szerszámköltségeket

- Megosztott anyagú medencék: Tartson készletet a szokásos szilíciumacél minőségekből, hogy 50%-kal csökkentse a kis tételes egyedi megrendelések átfutási idejét

4.2 A tételek konzisztenciájának biztosítása

- Mágneses tulajdonságok egyeztetése: Minden egyes anyagtételt előzetesen teszteljen, hogy biztosítsa a permeabilitási eltérés 2%-át a gyártás során

- Die Wear Monitoring: A valós idejű érzékelők nyomon követik a szerszám kopását, megőrizve a tűréspontosságot 100 000+ bélyegzési ciklusig

5. Az egyedi állórészmagbélyegzés jövője: ütemtervünk

5.1 Axiális fluxusmotor testreszabása

Egyedi bélyegzési folyamatokba fektetünk be radiális rés axiális fluxus állórészmagokhoz, és 0,1 mm-es amorf ötvözetből készült laminálásba, hogy támogassuk a következő generációs prémium NEV-eket (pl. NIO ET9-stílusú modellek).

5.2 Közös K+F program

Az „Ügyféltárs tervezési kezdeményezés” elindítása annak érdekében, hogy bélyegzési szakértelmünket beépítsük az ügyfelek korai motortervezési fázisaiba, az állórész geometriájának optimalizálása a teljesítmény növelése és a gyártási költségek csökkentése érdekében

5.3 Globális egyéni szolgáltatásbővítés

Egy mexikói székhelyű egyedi bélyegző létesítmény létrehozása az észak-amerikai NEV startupok kiszolgálására, helyi tervezési támogatás és JIT szállítás a kereskedelmi akadályok elkerülése érdekében

Következtetés

Számunkra az egyedi állórészmag-bélyegzés többet jelent, mint a gyártás – az ügyfelek motorinnovációs céljainak kézzelfogható, kiváló minőségű alkatrészekké való átültetését jelenti. Kínai székhelyű beszállítóként a láncintegrációban, a költséghatékonyságban és a rugalmas válaszadásban nyújtott egyedülálló előnyeink különböztetnek meg minket a globális piacon.

Mindegy, hogy egyetlen prototípusra van szüksége egy áttörést jelentő elektromos motorhoz, kis szériás egyedi állórészre az ipari utólagos felszereléshez, vagy tömeggyártású JIT-megoldásra a háztartási gépekhez, csapatunk fel van szerelve arra, hogy személyre szabott tervet készítsen, amely pontosan megfelel az Ön igényeinek. Vegye fel a kapcsolatot még ma, és indítsa el egyedi állórész magprojektjét.

A Youyou technológiáról

A Youyou Technology Co., Ltd. különféle lágymágneses anyagokból készült önkötő precíziós magok gyártására specializálódott, beleértve az önkötő szilíciumacélt, az ultravékony szilíciumacélt és az önkötő speciális lágy mágneses ötvözeteket. Fejlett gyártási eljárásokat alkalmazunk a precíziós mágneses alkatrészekhez, és fejlett megoldásokat kínálunk a kulcsfontosságú teljesítménykomponensekben, például nagy teljesítményű motorokban, nagy sebességű motorokban, közepes frekvenciájú transzformátorokban és reaktorokban használt lágy mágneses magokhoz.

A vállalat önkötő precíziós magtermékei jelenleg egy sor szilíciumacél magot tartalmaznak 0,05 mm (ST-050), 0,1 mm (10JNEX900/ST-100), 0,15 mm, 0,2 mm (20JNEH1200/20HX1200/B100) szalagvastagsággal 0,35 mm (35JNE210/35JNE230/ B35A250-Z/35CS230HF), valamint speciális lágymágneses ötvözet magok, beleértve a VACODUR 49 és 1J22 és 1J50 magokat.