Wprowadzenie

Jako czołowy dostawca niestandardowych elementów do tłoczenia rdzeni stojana w Chinach, od ponad dziesięciu lat jesteśmy głęboko osadzeni w globalnej branży laminowania silników. W epoce, w której nowe pojazdy energetyczne (NEV), wysokowydajne silniki przemysłowe i wyspecjalizowany inteligentny sprzęt napędzają popyt na niestandardowe komponenty, gotowe zestawy do laminowania silników nie są już w stanie spełniać wyjątkowych wymagań klientów w zakresie wydajności i konstrukcji.

W przeciwieństwie do producentów zorientowanych na produkcję masową, nasza główna siła polega na dostarczaniu dostosowanych do potrzeb rozwiązań w zakresie tłoczenia rdzeni stojanów, które są zgodne z projektem silnika każdego klienta, docelowymi parametrami użytkowymi i skalą produkcji. Na tym blogu przedstawimy nasze niestandardowe możliwości tłoczenia, podstawowe przewagi konkurencyjne, historie sukcesów klientów w świecie rzeczywistym oraz perspektywy branży z perspektywy dostawcy z Chin, który obsługuje zarówno krajowych gigantów, jak i globalne przedsiębiorstwa z branży motoryzacyjnej.

1. Dlaczego niestandardowe tłoczenie rdzenia stojana nie podlega negocjacjom w przypadku nowoczesnych projektów silników

1.1 Ograniczenia standardowych stosów laminowania

Standardowe stosy laminowania silników często nie są w stanie rozwiązać problemów specyficznych dla klienta:

- Twórcy silników napędowych NEV: Wymagają ultraprecyzyjnych rdzeni stojana o niskich stratach w rdzeniu, aby dopasować je do architektur wysokiego napięcia 800 V i zwiększyć zasięg pojazdów, ale standardowym częściom brakuje elastyczności w projektowaniu gniazd

- Modernizatorzy silników przemysłowych: Musi spełniać chińskie standardy efektywności energetycznej GB 18613-2022 IE5 przy montażu starszych ram sprzętu, bez gotowych opcji dla niestandardowych wymiarów

- Wyspecjalizowani producenci sprzętu: Wymagają stosów laminacji kompatybilnych ze stopami amorficznymi lub materiałami nanokrystalicznymi do silników lotniczych i kosmicznych/morskich, potrzeba niszowa ignorowana przez masowych producentów

1.2 Zakres naszej niestandardowej usługi stemplowania

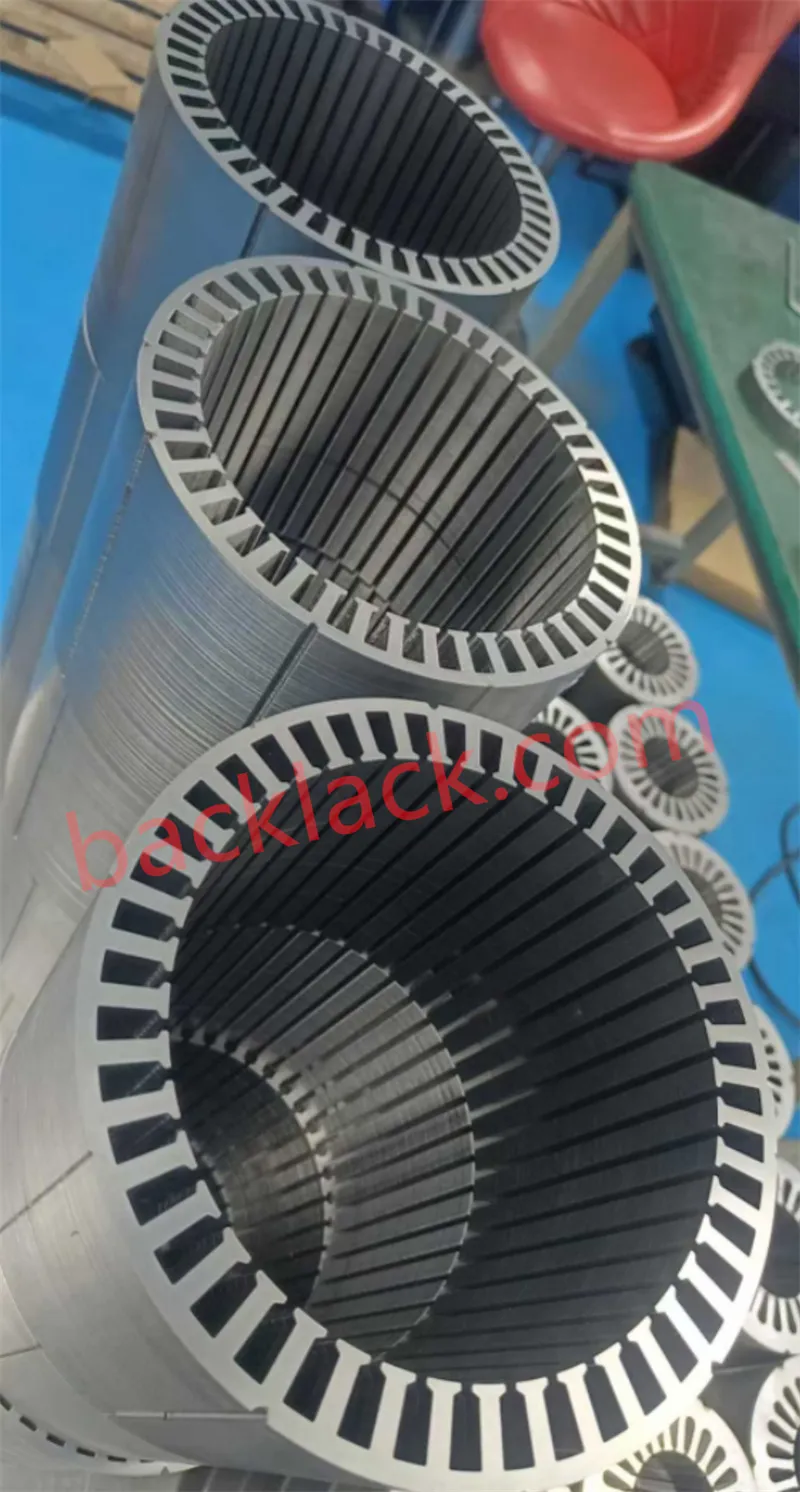

Oferujemy kompleksowe dostosowywanie, obejmujące wszystkie typy rdzeni stojana, dostosowane do różnych scenariuszy:

| Aplikacja silnikowa | Fokus na personalizację | Typowe wymagania dotyczące tolerancji |

|---|---|---|

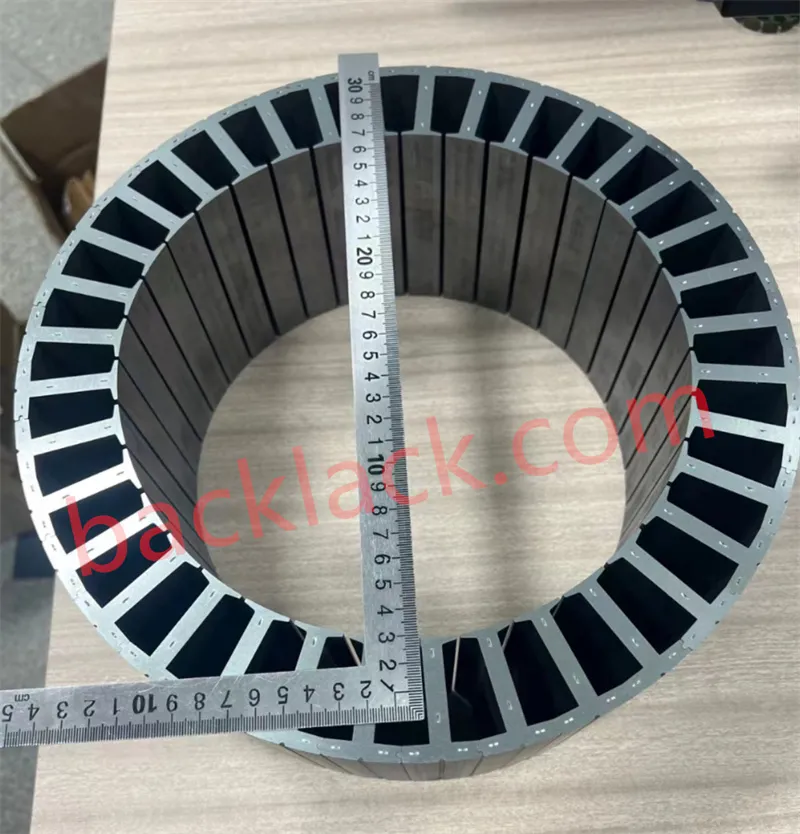

| Silniki napędowe NEV | Konstrukcja szczeliny w kształcie litery V/skośnej, ultracienkie tłoczenie ze stali krzemowej | �0,002 mm |

| Przemysłowe silniki IE5 | Niestandardowa wysokość stosu, optymalizacja rozstawu szczelin | �0,005 mm |

| Silniki do inteligentnych urządzeń gospodarstwa domowego | Kontrolowana kosztowo liczba niestandardowych gniazd, kompaktowy rozmiar | �0,01 mm |

| Silniki lotnicze/morskie | Kompatybilność ze stopami amorficznymi, tłoczenie próżniowe | �0,0015 mm |

2. Podstawowe zalety niestandardowego tłoczenia rdzenia stojana w Chinach (nasza przewaga konkurencyjna)

Jako dostawca skoncentrowany na Chinach wykorzystujemy lokalne klastry przemysłowe, integrację pełnego łańcucha i elastyczną produkcję, aby dostarczać niestandardowe rozwiązania, które przewyższają zagraniczną konkurencję. Poniższa tabela przedstawia nasze kluczowe zalety w porównaniu z międzynarodowymi odpowiednikami:

| Kategoria przewagi | Nasze możliwości | Porównanie dostawców zagranicznych | Wzrost wartości klienta |

|---|---|---|---|

| Szybkie prototypowanie | Dostawa prototypu w ciągu 7 dni za pomocą wkładek matrycowych wydrukowanych w 3D | Czas realizacji prototypu 4–6 tygodni (Europa/USA) | Skraca cykl badań i rozwoju silników o 30% |

| Efektywność kosztowa | Niestandardowa matryca kosztuje o 35% mniej niż europejscy dostawcy; stal krzemowa pozyskiwana bezpośrednio z firmy Baosteel (obniżka kosztów materiału o 10%) | 20-40% premii za zamówienia niestandardowe (Japonia/Korea) | Zmniejsza całkowity koszt rdzenia niestandardowego o 25% |

| Integracja pełnego łańcucha | Własne badania i rozwój matryc, wstępna obróbka stali krzemowej, tłoczenie, testy magnetyczne i klejenie | Rozdrobniony łańcuch dostaw (wielu dostawców matryc/materiałów/tłoczek) | Eliminuje 3+ środkowe linki, skraca dostawę o 40% |

| Elastyczna produkcja | Przełączaj się między ponad 5 niestandardowymi projektami stojanów w ciągu 2 godzin; obsługuje prototypowanie od 1 sztuki do masowej produkcji 500 tys. sztuk | Minimum 500-częściowe niestandardowe MOQ (większość fabryk za granicą) | Dostosowuje się do iteracji projektu silnika i potrzeb produkcji etapowej |

2.1 Zagłęb się w kluczowe zalety

2.1.1 Integracja pionowa pełnego łańcucha

Zbudowaliśmy system o obiegu zamkniętym od pozyskania surowców po dostawę gotowego produktu:

- Bezpośrednie zakupy materiałów: Strategiczne partnerstwo z firmami Baosteel i Nippon Steel umożliwia wybór niestandardowego gatunku stali krzemowej (np. ultracienkiej powłoki 35W250 o grubości 0,15 mm do pojazdów NEV) z 3-dniowym czasem dostawy materiału

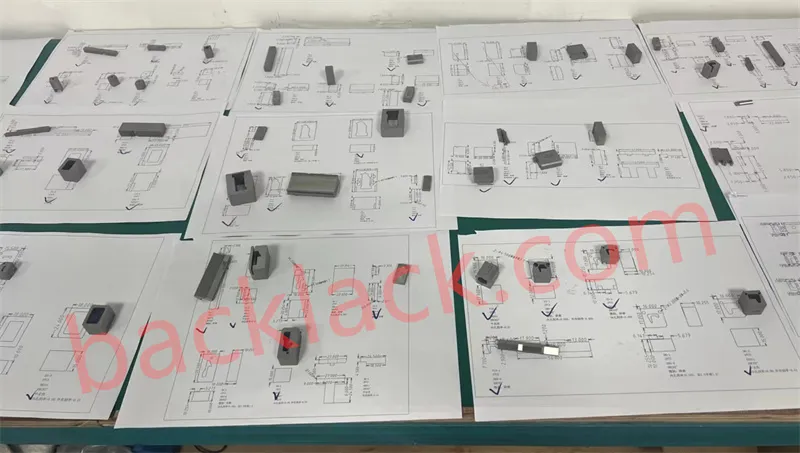

- Własne badania i rozwój matryc: Nasz 15-osobowy zespół inżynierów matryc opracowuje niestandardowe matryce progresywne w ciągu 10 dni (w porównaniu ze średnią w branży 20 dni)

- Przetwarzanie w jednym miejscu: Połącz tłoczenie, gratowanie, klejenie i badanie właściwości magnetycznych w jednym obiekcie, unikając niespójności jakościowych u różnych dostawców

2.1.2 Synergia Lokalnych Klastrów Przemysłowych

Zakorzenieni w klastrze przemysłu motoryzacyjnego w delcie rzeki Jangcy, czerpiemy korzyści z bliskości:

- Producenci matryc precyzyjnych (dostawa komponentów matryc w ciągu 1 godziny)

- Zewnętrzne laboratoria testowe (certyfikacja właściwości magnetycznych tego samego dnia)

- Sieci logistyczne JIT (bezpośrednie dostawy na linie montażowe silników klientów, obniżenie kosztów magazynowania o 20%)

3. Nasz niestandardowy proces tłoczenia rdzenia stojana (proces zorientowany na klienta)

W odróżnieniu od sztywnych linii do produkcji masowej, nasz przepływ pracy jest na każdym etapie dostosowywany do potrzeb klienta:

- Żądaj współtworzenia: Nasz zespół badawczo-rozwojowy współpracuje z klientami w celu wyjaśnienia celów dotyczących wydajności (utrata rdzenia, gęstość mocy) i ograniczeń produkcyjnych (czas realizacji, budżet)

- Niestandardowy materiał i projekt matrycy: Wybierz optymalne materiały i zaprojektuj matryce dla unikalnych kształtów szczelin/wysokości stosu; dostarczaj raporty z symulacji matryc do weryfikacji klienta

- Elastyczne tłoczenie: Wdrażanie pras napędzanych serwo (1200 uderzeń/min) z monitorowaniem tolerancji w czasie rzeczywistym; płynnie przełączaj się między produkcją prototypową a produkcją seryjną

- Niestandardowe wykończenie: Oferta spawania/nitowania/sklejania zgodnie ze specyfikacją klienta; osiągnąć rozmiar zadziorów <0,008 mm dla silników o dużej prędkości

- Przejrzysta kontrola jakości: Udostępniaj dane z inspekcji w czasie rzeczywistym za pośrednictwem portalu klienta (skanowanie 3D, badanie przepuszczalności magnetycznej); przed dostawą zapewnić certyfikat strony trzeciej

- Dostawa etapowa: Wsparcie 7-dniowej dostawy prototypów, 15-dniowej dostawy małych partii i masowej produkcji JIT dla klientów z branży motoryzacyjnej

4. Sprostanie wyzwaniom związanym z niestandardowym stemplowaniem (nasze możliwości rozwiązywania problemów)

4.1 Równowaga dostosowywania z kosztami i czasem realizacji

- Ponowne wykorzystanie komponentów matrycy: Zmień przeznaczenie 40% części matryc do podobnych projektów klientów, obniżając koszty matryc o 40%

- Udostępnione pule materiałów: Utrzymuj zapasy popularnych gatunków stali krzemowej, aby skrócić czas realizacji zamówień niestandardowych w małych partiach o 50%

4.2 Zapewnienie spójności partii

- Dopasowanie właściwości magnetycznych: Przetestuj wstępnie każdą partię materiału, aby zapewnić zmienność przepuszczalności <2% w poszczególnych seriach produkcyjnych

- Monitorowanie zużycia matryc: Czujniki w czasie rzeczywistym śledzą zużycie matrycy, zachowując dokładność tolerancji przez ponad 100 tys. cykli tłoczenia

5. Przyszłość niestandardowego tłoczenia rdzenia stojana: nasz plan działania

5.1 Dostosowywanie silnika ze strumieniem osiowym

Inwestujemy w niestandardowe procesy tłoczenia rdzeni stojanów ze strumieniem osiowym z promieniowymi szczelinami oraz tłoczenie laminacyjne ze stopu amorficznego o grubości 0,1 mm w celu obsługi NEV klasy premium nowej generacji (np. modeli typu NIO ET9).

5.2 Wspólny program badawczo-rozwojowy

Uruchomienie „Inicjatywy wspólnego projektowania przez klientów” w celu wykorzystania naszej wiedzy w zakresie tłoczenia na wczesnych etapach projektowania silników u klientów, optymalizując geometrię stojana w celu zwiększenia wydajności przy jednoczesnym obniżeniu kosztów produkcji

5.3 Globalne rozszerzenie usług niestandardowych

Utworzenie w Meksyku placówki zajmującej się stemplowaniem na zamówienie, obsługującej start-upy NEV w Ameryce Północnej, oferującej lokalne wsparcie projektowe i dostawy JIT w celu uniknięcia barier handlowych

Wniosek

Dla nas niestandardowe tłoczenie rdzenia stojana to coś więcej niż produkcja — chodzi o przełożenie celów klientów w zakresie innowacji silnikowych na namacalne komponenty wysokiej jakości. Jako dostawca z siedzibą w Chinach nasze wyjątkowe zalety w zakresie integracji łańcucha, efektywności kosztowej i elastycznego reagowania wyróżniają nas na rynku globalnym.

Niezależnie od tego, czy potrzebujesz pojedynczego prototypu przełomowego silnika elektrycznego, niestandardowego stojana w małej partii do modernizacji przemysłowej, czy masowo produkowanego rozwiązania JIT dla sprzętu gospodarstwa domowego, nasz zespół jest przygotowany, aby zapewnić dostosowany plan, który dokładnie odpowiada Twoim potrzebom. Skontaktuj się już dziś, aby rozpocząć niestandardowy projekt rdzenia stojana.

O Youyou Technology

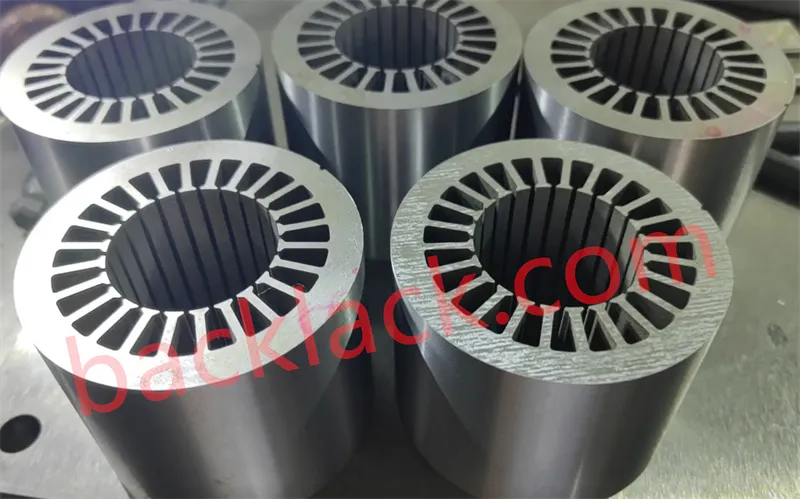

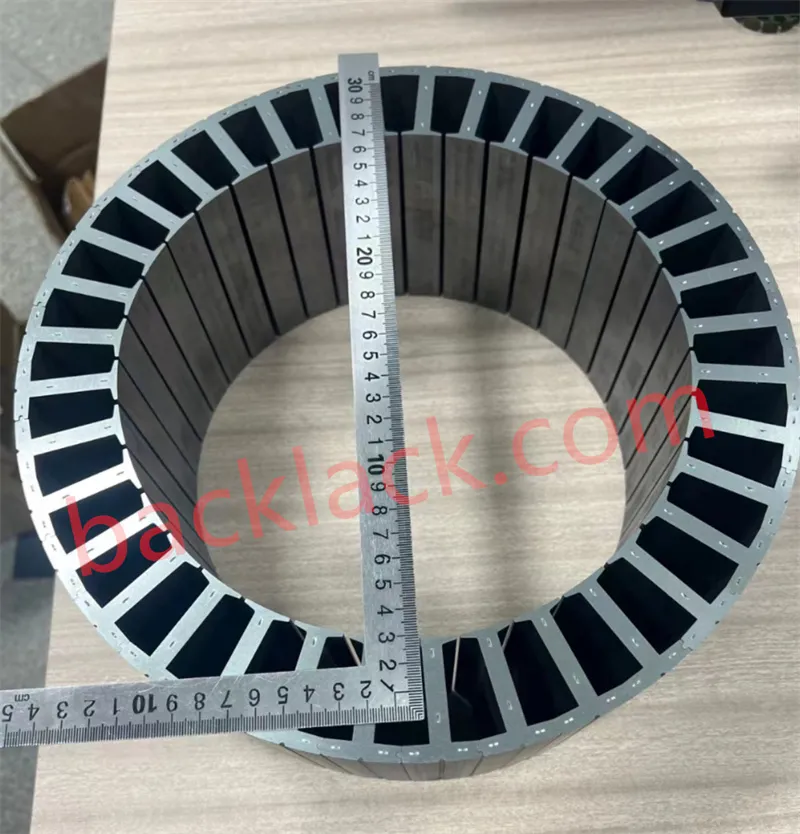

Youyou Technology Co., Ltd. specjalizuje się w produkcji samospajalnych rdzeni precyzyjnych wykonanych z różnych miękkich materiałów magnetycznych, w tym samospajalnej stali krzemowej, ultracienkiej stali krzemowej i specjalnych samospajających miękkich stopów magnetycznych. Wykorzystujemy zaawansowane procesy produkcyjne precyzyjnych komponentów magnetycznych, dostarczając zaawansowane rozwiązania dla miękkich rdzeni magnetycznych stosowanych w kluczowych komponentach mocy, takich jak silniki o wysokiej wydajności, silniki o dużej prędkości, transformatory średniej częstotliwości i reaktory.

Produkty firmy Self-bonding Precision Core obejmują obecnie szeroką gamę rdzeni ze stali krzemowej o grubości taśmy 0,05 mm (ST-050), 0,1 mm (10JNEX900/ST-100), 0,15 mm, 0,2 mm (20JNEH1200/20HX1200/B20AV1200/20CS1200HF) i 0,35 mm (35JNE210/35JNE230/B35A250-Z/35CS230HF), a także rdzenie ze specjalnego miękkiego stopu magnetycznego, w tym VACODUR 49 oraz 1J22 i 1J50.