Einführung

Als führender Zulieferer für kundenspezifische Statorkernstanzungen in China sind wir seit über einem Jahrzehnt tief in der globalen Motorblechpaketindustrie verankert. In einer Zeit, in der New-Energy-Fahrzeuge (NEVs), hocheffiziente Industriemotoren und spezielle intelligente Geräte die Nachfrage nach nicht standardmäßigen Komponenten ankurbeln, können handelsübliche Motorblechpakete die individuellen Leistungs- und Strukturanforderungen der Kunden nicht mehr erfüllen.

Im Gegensatz zu auf Massenproduktion ausgerichteten Herstellern liegt unsere Kernkompetenz in der Bereitstellung maßgeschneiderter Stanzlösungen für Statorkerne, die auf den Motordesignentwurf, die Leistungsziele und den Produktionsumfang jedes Kunden abgestimmt sind. In diesem Blog werden unsere maßgeschneiderten Stanzkompetenzen, unsere wichtigsten Wettbewerbsvorteile, Erfolgsgeschichten unserer Kunden aus der Praxis und unsere Branchenaussichten erläutert – aus der Perspektive eines in China ansässigen Zulieferers, der sowohl inländische Giganten als auch globale Automobilunternehmen beliefert.

1. Warum kundenspezifische Statorkernstanzungen für moderne Motorprojekte nicht verhandelbar sind

1.1 Die Einschränkungen von Standard-Laminierstapeln

Standard-Motorblechpakete sind häufig nicht in der Lage, kundenspezifische Probleme zu lösen:

- Entwickler von NEV-Antriebsmotoren: Es werden hochpräzise Statorkerne mit geringem Kernverlust benötigt, um zu 800-V-Hochspannungsarchitekturen zu passen und die Fahrzeugreichweite zu erweitern, aber Standardteilen mangelt es an Flexibilität beim Schlitzdesign

- Aufrüstung von Industriemotoren: Muss den chinesischen Energieeffizienzstandards GB 18613-2022 IE5 entsprechen und gleichzeitig an ältere Geräterahmen angepasst werden, ohne Standardoptionen für nicht standardmäßige Abmessungen

- Spezialisierte Gerätehersteller: Für Luft- und Raumfahrt-/Schiffsmotoren sind Laminierungsstapel erforderlich, die mit amorphen Legierungen oder nanokristallinen Materialien kompatibel sind, ein Nischenbedarf, der von Massenherstellern ignoriert wird

1.2 Unser Serviceumfang für kundenspezifische Stempelungen

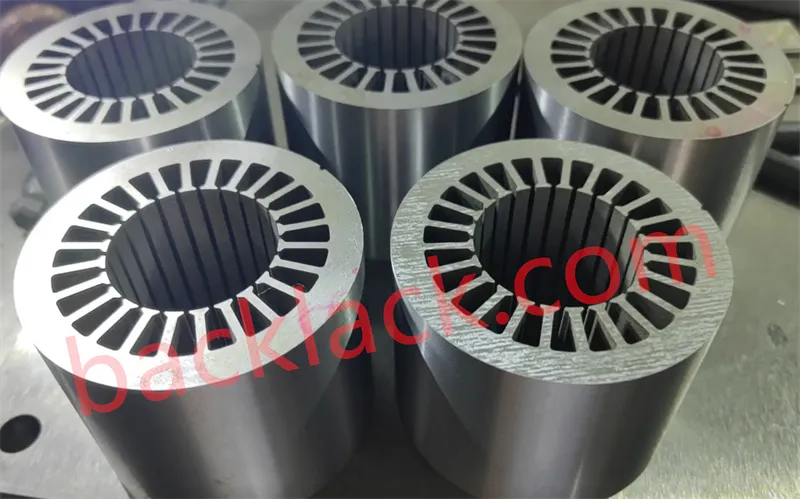

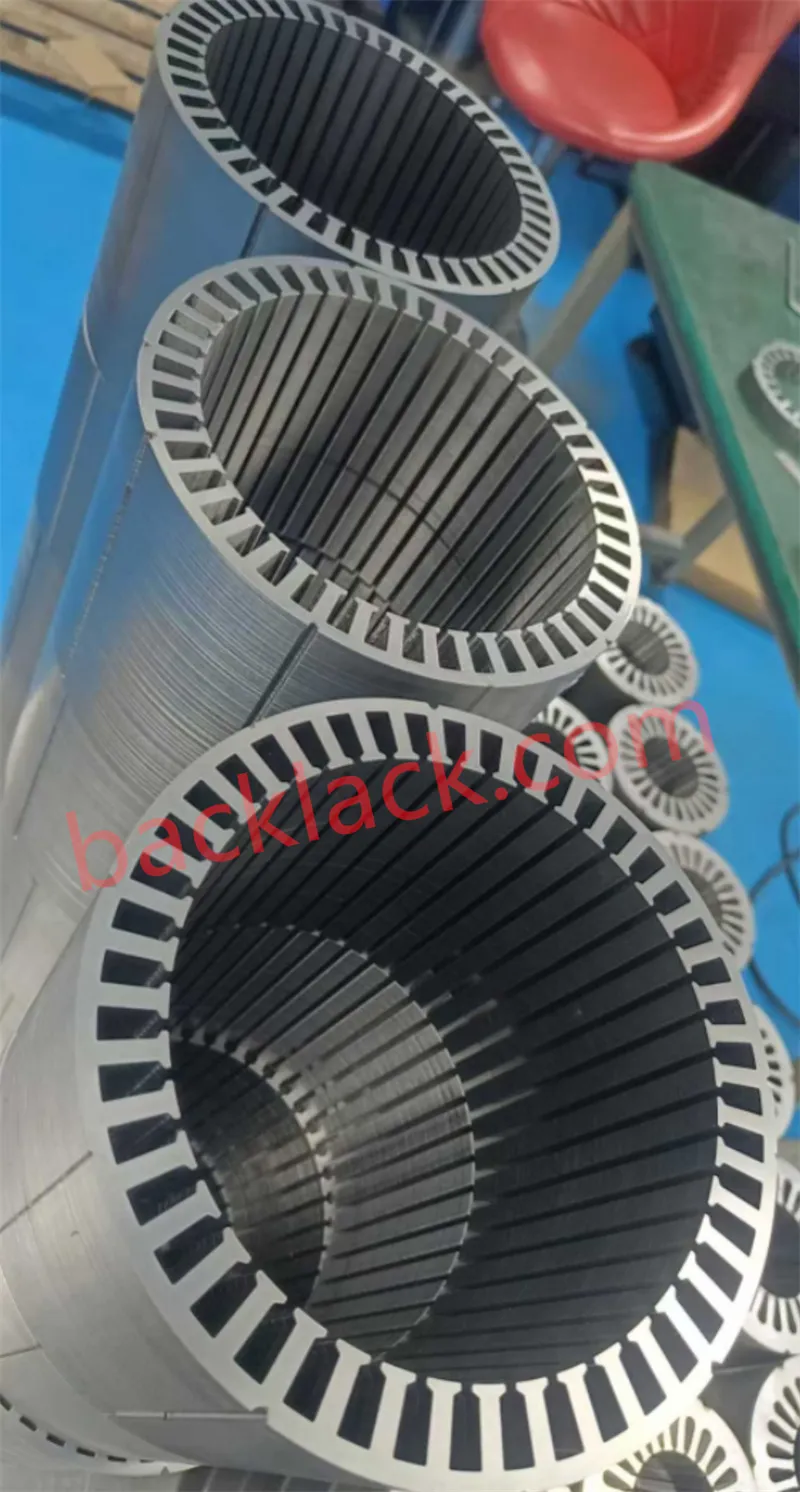

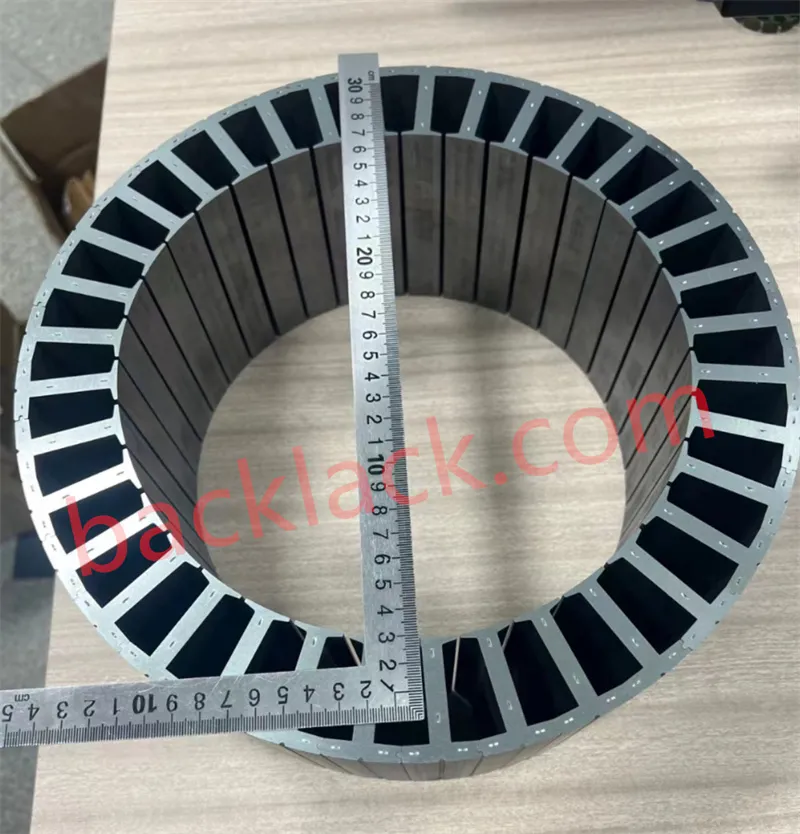

Wir bieten eine umfassende kundenspezifische Anpassung an, die alle Arten von Statorkernen abdeckt und auf verschiedene Szenarien zugeschnitten ist:

| Motoranwendung | Fokus auf Individualisierung | Typische Toleranzanforderung |

|---|---|---|

| NEV-Antriebsmotoren | V-förmiges/schräges Schlitzdesign, ultradünnes Stanzen aus Siliziumstahl | �0,002mm |

| Industrielle IE5-Motoren | Nicht standardmäßige Stapelhöhe, Optimierung des Schlitzabstands | �0,005mm |

| Motoren für intelligente Haushaltsgeräte | Kostenkontrollierte, kundenspezifische Steckplatzanzahl, kompakte Größe | �0,01mm |

| Luft- und Raumfahrt-/Schiffsmotoren | Kompatibilität mit amorphen Legierungen, Vakuumprägung | �0,0015mm |

2. Kernvorteile des in China ansässigen kundenspezifischen Statorkernstanzens (unser Wettbewerbsvorteil)

Als auf China ausgerichteter Lieferant nutzen wir lokale Industriecluster, vollständige Kettenintegration und flexible Produktion, um maßgeschneiderte Lösungen zu liefern, die die Konkurrenz im Ausland übertreffen. Die folgende Tabelle hebt unsere wichtigsten Vorteile gegenüber internationalen Pendants hervor:

| Vorteilskategorie | Unsere Fähigkeiten | Lieferanten-Benchmark im Ausland | Kundenwertgewinn |

|---|---|---|---|

| Schnelles Prototyping | 7-tägige Prototypenlieferung über 3D-gedruckte Stanzeinsätze | 4–6 Wochen Vorlaufzeit für Prototypen (Europa/USA) | Verkürzt den Forschungs- und Entwicklungszyklus von Motoren um 30 % |

| Kosteneffizienz | Die Kosten für kundenspezifische Stanzformen sind 35 % niedriger als bei europäischen Anbietern. Siliziumstahl direkt von Baosteel bezogen (10 % Materialkostenreduzierung) | 20–40 % Aufschlag auf Sonderanfertigungen (Japan/Korea) | Reduziert die Gesamtkosten für benutzerdefinierte Kerne um 25 % |

| Vollständige Integration | Eigene Werkzeugforschung und -entwicklung, Vorverarbeitung von Siliziumstahl, Stanzen, magnetische Tests und Kleben | Fragmentierte Lieferkette (mehrere Lieferanten für Formen/Materialien/Stanzen) | Eliminiert 3+ Mittelglieder, verkürzt die Lieferung um 40 % |

| Flexible Produktion | Wechseln Sie in 2 Stunden zwischen mehr als 5 benutzerdefinierten Statordesigns. Unterstützung vom 1-teiligen Prototyping bis hin zur Massenproduktion von 500.000 Stück | Mindestens 500 Stück kundenspezifische MOQ (die meisten Fabriken in Übersee) | Passt sich an die Iteration des Motordesigns und die schrittweisen Produktionsanforderungen an |

2.1 Tauchen Sie tief in die wichtigsten Vorteile ein

2.1.1 Vertikale Vollkettenintegration

Wir haben ein geschlossenes Kreislaufsystem von der Rohstoffbeschaffung bis zur Lieferung des fertigen Produkts aufgebaut:

- Materialdirektbeschaffung: Strategische Partnerschaften mit Baosteel und Nippon Steel ermöglichen die Auswahl einer kundenspezifischen Siliziumstahlsorte (z. B. 0,15 mm ultradünn 35W250 für NEVs) mit einer Materialvorlaufzeit von 3 Tagen

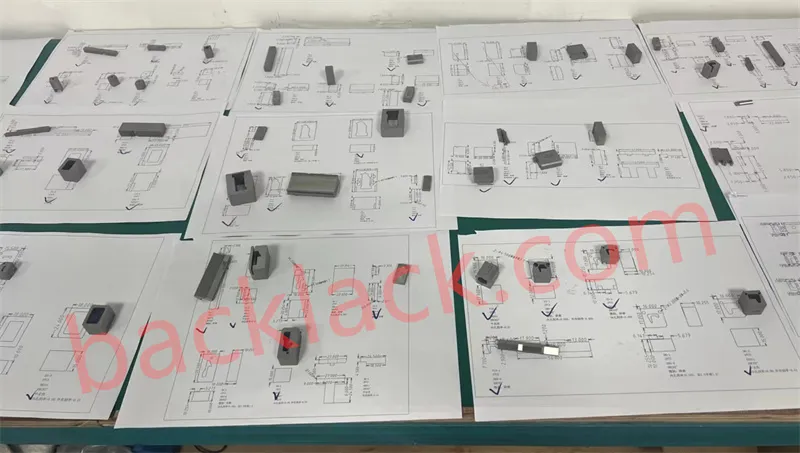

- Eigene Werkzeugforschung und -entwicklung: Unser 15-köpfiges Werkzeugentwicklungsteam entwickelt maßgeschneiderte Folgeverbundwerkzeuge in 10 Tagen (im Vergleich zum Branchendurchschnitt von 20 Tagen).

- Abwicklung aus einer Hand: Kombinieren Sie Stanzen, Entgraten, Kleben und die Prüfung magnetischer Eigenschaften in einer Anlage und vermeiden Sie so herstellerübergreifende Qualitätsinkonsistenzen

2.1.2 Synergie lokaler Industriecluster

Da wir im Automobilindustrie-Cluster des Jangtse-Deltas verwurzelt sind, profitieren wir von der Nähe zu:

- Hersteller von Präzisionswerkzeugen (1-stündige Lieferung von Werkzeugkomponenten)

- Prüflabore Dritter (Zertifizierung der magnetischen Eigenschaften noch am selben Tag)

- JIT-Logistiknetzwerke (direkte Lieferung an die Motorenmontagelinien des Kunden, wodurch die Lagerkosten um 20 % gesenkt werden)

3. Unser kundenspezifischer Statorkern-Stanz-Workflow (kundenorientierter Prozess)

Im Gegensatz zu starren Massenproduktionslinien ist unser Arbeitsablauf in jeder Phase auf die Bedürfnisse des Kunden zugeschnitten:

- Fordern Sie Co-Creation: Unser Forschungs- und Entwicklungsteam arbeitet mit Kunden zusammen, um Leistungsziele (Kernverlust, Leistungsdichte) und Produktionsbeschränkungen (Vorlaufzeit, Budget) zu klären.

- Kundenspezifisches Material- und Werkzeugdesign: Wählen Sie optimale Materialien und entwerfen Sie Matrizen für einzigartige Schlitzformen/Stapelhöhen; Bereitstellung von Simulationsberichten zur Kundenvalidierung

- Flexibles Stempeln: Einsatz servoangetriebener Pressen (1.200 Hübe/min) mit Echtzeit-Toleranzüberwachung; Wechseln Sie nahtlos zwischen Prototypen- und Serienproduktion

- Individuelle Veredelung: Bieten Sie Schweißen/Nieten/Kleben nach Kundenspezifikation an; Erreichen Sie eine Gratgröße von <0,008 mm für Hochgeschwindigkeitsmotoren

- Transparente Qualitätskontrolle: Teilen Sie Echtzeit-Inspektionsdaten über ein Kundenportal (3D-Scannen, magnetische Permeabilitätsprüfung); Stellen Sie vor der Lieferung eine Zertifizierung durch Dritte bereit

- Gestaffelte Lieferung: Unterstützung einer 7-tägigen Prototypenlieferung, einer 15-tägigen Kleinserienlieferung und einer JIT-Massenproduktion für Automobilkunden

4. Bewältigung der Herausforderungen beim kundenspezifischen Stempeln (unsere Fähigkeiten zur Problemlösung)

4.1 Anpassen von Anpassungen an Kosten und Vorlaufzeit

- Wiederverwendung von Werkzeugkomponenten: 40 % der Matrizenteile für ähnliche Kundendesigns wiederverwenden, wodurch die Matrizenkosten um 40 % gesenkt werden

- Gemeinsame Materialpools: Führen Sie einen Lagerbestand an gängigen Siliziumstahlsorten, um die Vorlaufzeit für kundenspezifische Kleinserienbestellungen um 50 % zu verkürzen.

4.2 Sicherstellung der Chargenkonsistenz

- Magnetische Eigenschaftsanpassung: Testen Sie jede Materialcharge vorab, um eine Permeabilitätsabweichung von <2 % über alle Produktionsläufe hinweg sicherzustellen

- Überwachung des Werkzeugverschleißes: Echtzeitsensoren verfolgen den Stempelverschleiß und sorgen so für die Einhaltung der Toleranzgenauigkeit für mehr als 100.000 Stanzzyklen

5. Zukunft des kundenspezifischen Statorkernstanzens: Unsere Roadmap

5.1 Anpassung des Axialflussmotors

Wir investieren in kundenspezifische Stanzprozesse für Statorkerne mit radialem Schlitz und axialem Fluss sowie in das Laminieren von 0,1-mm-amorphen Legierungen, um Premium-NEVs der nächsten Generation zu unterstützen (z. B. NIO-Modelle im ET9-Stil).

5.2 Gemeinsames F&E-Programm

Wir starten eine „Kunden-Co-Design-Initiative“, um unsere Stanzkompetenz in die frühen Motorkonstruktionsphasen unserer Kunden einzubinden und die Statorgeometrie zu optimieren, um die Leistung zu steigern und gleichzeitig die Produktionskosten zu senken

5.3 Globale Erweiterung des kundenspezifischen Service

Einrichtung einer in Mexiko ansässigen kundenspezifischen Stanzanlage zur Betreuung nordamerikanischer NEV-Startups, die lokale Designunterstützung und JIT-Lieferung bietet, um Handelshemmnisse zu vermeiden

Fazit

Für uns geht es beim kundenspezifischen Statorkernstanzen um mehr als nur um die Herstellung. Es geht darum, die motorischen Innovationsziele unserer Kunden in greifbare, hochwertige Komponenten umzusetzen. Als in China ansässiger Lieferant zeichnen uns unsere einzigartigen Vorteile in Bezug auf Kettenintegration, Kosteneffizienz und flexible Reaktion auf dem Weltmarkt aus.

Ganz gleich, ob Sie einen einzelnen Prototyp für einen bahnbrechenden Elektrofahrzeugmotor, einen kundenspezifischen Kleinserien-Stator für die industrielle Nachrüstung oder eine JIT-Lösung für die Massenproduktion von Haushaltsgeräten benötigen – unser Team ist in der Lage, einen maßgeschneiderten Plan zu liefern, der genau Ihren Anforderungen entspricht. Kontaktieren Sie uns noch heute, um Ihr individuelles Statorkernprojekt zu starten.

Über Youyou Technology

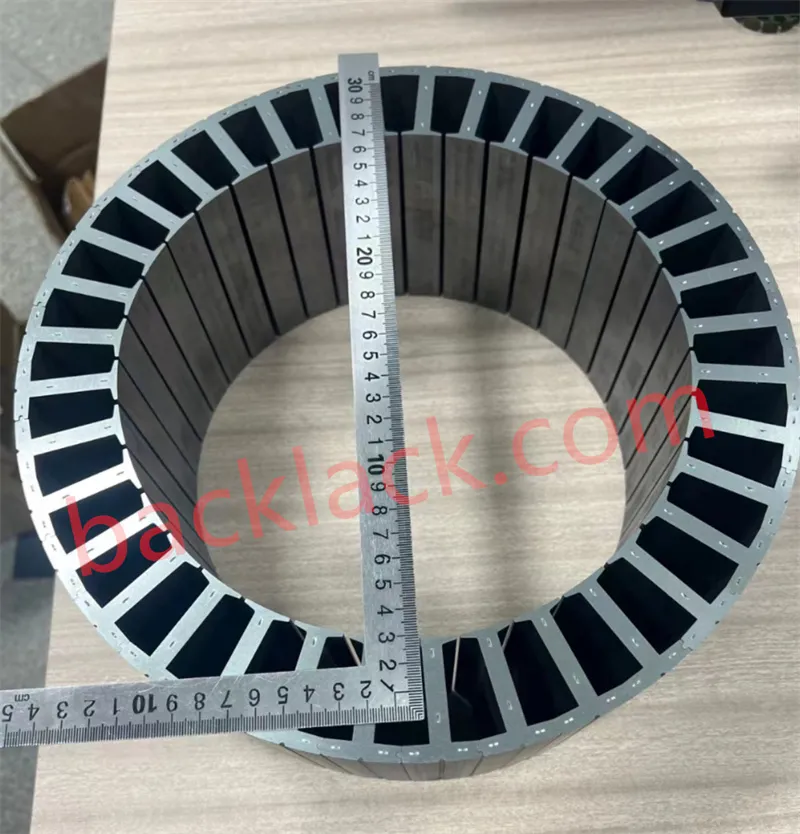

Youyou Technology Co., Ltd. ist auf die Herstellung von selbstbindenden Präzisionskernen aus verschiedenen weichmagnetischen Materialien spezialisiert, darunter selbstbindender Siliziumstahl, ultradünner Siliziumstahl und selbstbindende weichmagnetische Speziallegierungen. Wir nutzen fortschrittliche Herstellungsverfahren für magnetische Präzisionskomponenten und bieten fortschrittliche Lösungen für weichmagnetische Kerne, die in wichtigen Leistungskomponenten wie Hochleistungsmotoren, Hochgeschwindigkeitsmotoren, Mittelfrequenztransformatoren und Reaktoren verwendet werden.

Die selbstbindenden Präzisionskernprodukte des Unternehmens umfassen derzeit eine Reihe von Siliziumstahlkernen mit Banddicken von 0,05 mm (ST-050), 0,1 mm (10JNEX900/ST-100), 0,15 mm, 0,2 mm (20JNEH1200/20HX1200/B20AV1200/20CS1200HF) und 0,35 mm (35JNE210/35JNE230/B35A250-Z/35CS230HF) sowie spezielle weichmagnetische Legierungskerne, einschließlich VACODUR 49 und 1J22 und 1J50.