1. Пробиваємо «стелю»: традиційні методи vs. Backlack

Традиційне складання статора зазвичай базується на зварюванні або з’єднанні (клепках).

- Проблеми зварювання: локалізовані високі температури руйнують ізоляційне покриття кремнієвої сталі, спричиняючи часткові короткі замикання на магнітному шляху та генеруючи значні втрати на вихрові струми.

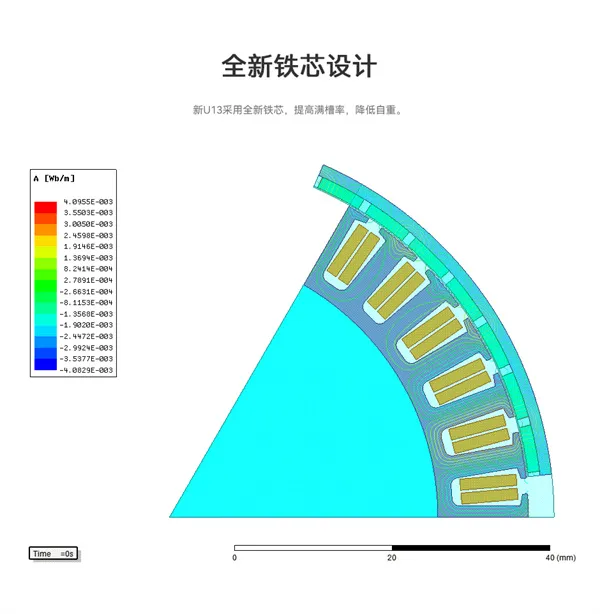

- Проблеми блокування: механічні замки вимагають пробивання «ямок» у сталі. Це не тільки втрачає площу магнітної провідності, але й призводить до нерівномірного розподілу магнітного потоку, викликаючи пульсації крутного моменту.

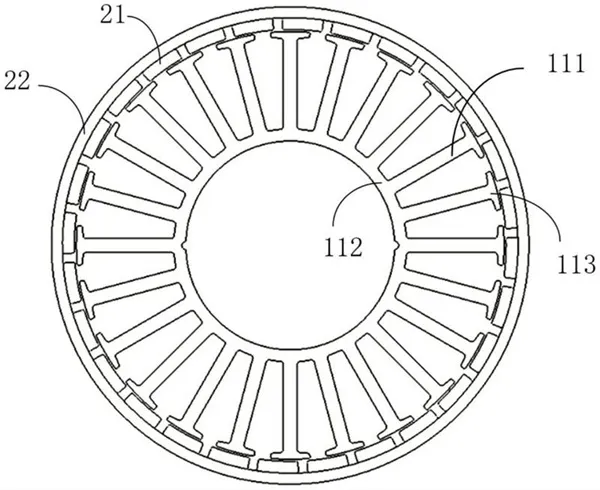

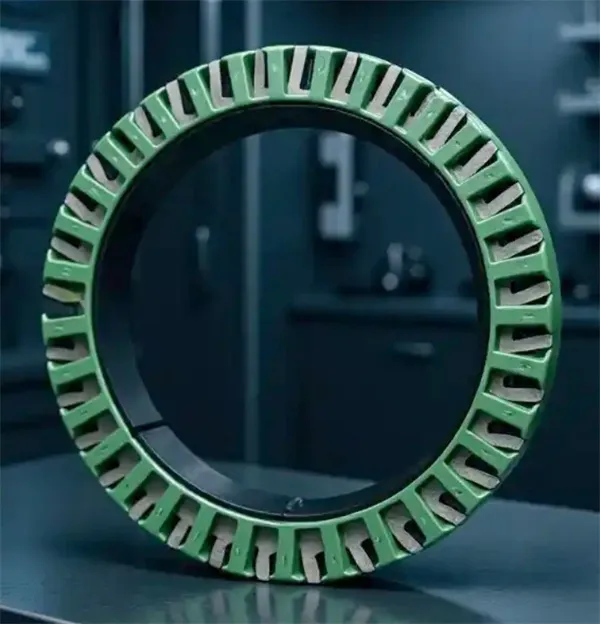

Фабрична перспектива: ця технологія забезпечує 100% використання поперечного перерізу. Без зварних плям і отворів для заклепок лінії магнітного потоку проходять через статор без перешкод.

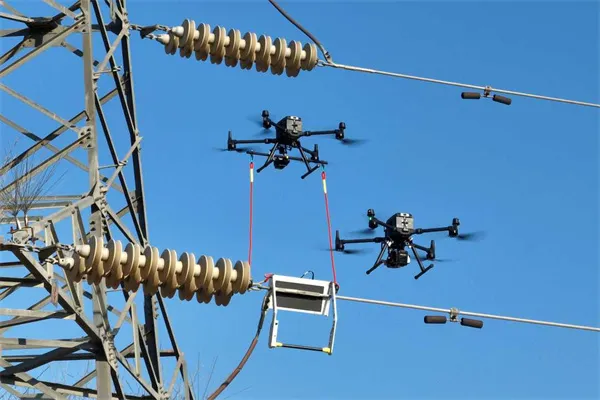

2. Чому пілоти FPV можуть «почути» різницю?

A. Усунення високочастотного «паразитного резонансу»

При швидкості, що перевищує 30 000 обертів за хвилину, якщо шари статора не щільно пов’язані, виникає мікроскопічне «тріскотіння».

Ефект зазору: оскільки кожен окремий лист скріплений у жорсткий моноліт, внутрішнє демпфування статора значно збільшується. Це «тверде» відчуття зменшує шум, що вловлюється гіроскопом, забезпечуючи вищі коефіцієнти PID і відчуття «зафіксованого» польоту.

B. Екстремальне розсіювання тепла та розрідження

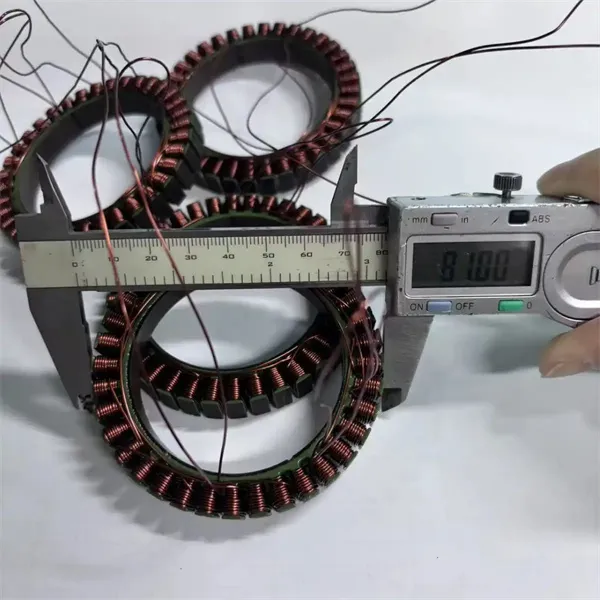

Щоб мінімізувати втрати на вихрові струми, завжди краще тонше. Переходячи від 0,35 мм до 0,15 мм, традиційне з’єднання стає майже неможливим через деформацію матеріалу.

Наше рішення: ми використовуємо точні теплові криві (наростання/замочування/охолодження) у наших чистих приміщеннях, щоб забезпечити допуски по висоті в межах �0,05 мм.

3. Секрет виробника: розрив у якості

Не всі Backlack однакові. Наша основна конкурентоспроможність полягає в таких показниках:

| Ключовий параметр | Стандартний процес | Наш процес повернення назад |

|---|---|---|

| Міжламінарний опір | Нестійкий, схильний до поломок | Висока ізоляція (> 1000M�) |

| Фактор укладання | ~93% | 97% - 98% (майже твердий метал) |

| Міцність склеювання | Схильний до розшарування | Міцний навіть при 200°C |

4. Резюме: Створено для екстремальних можливостей

Якщо ви шукаєте чистіші криві гіроскопа, довший час польоту та більший миттєвий удар, налаштований статор Backlack стане «ядерною зброєю» для вашої лінійки продуктів.

Готові оновити свій наступний флагманський двигун?

Ми пропонуємо комплексні рішення від вибору матеріалу (JFE, Baosteel) до остаточного термічного затвердіння.

Request a Technical ConsultationЄ конкретні розміри? Ми можемо розрахувати ваш потенційний приріст ефективності.

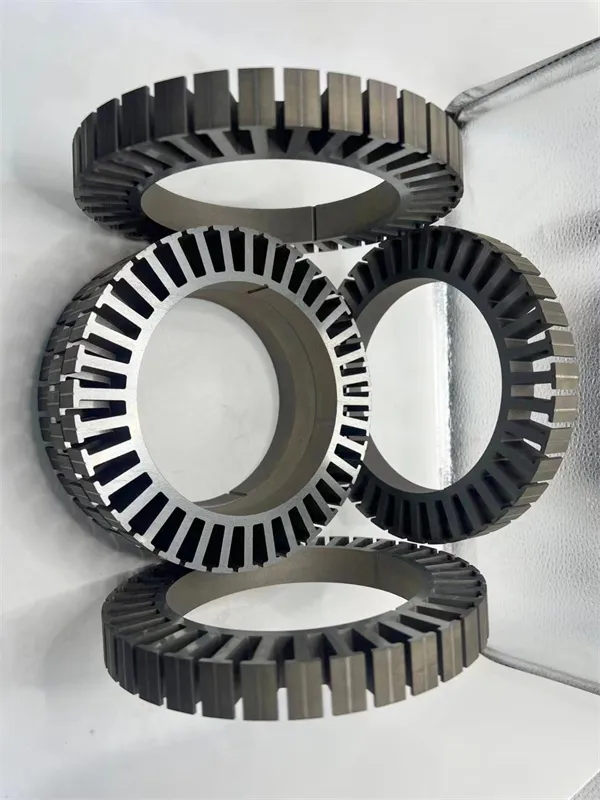

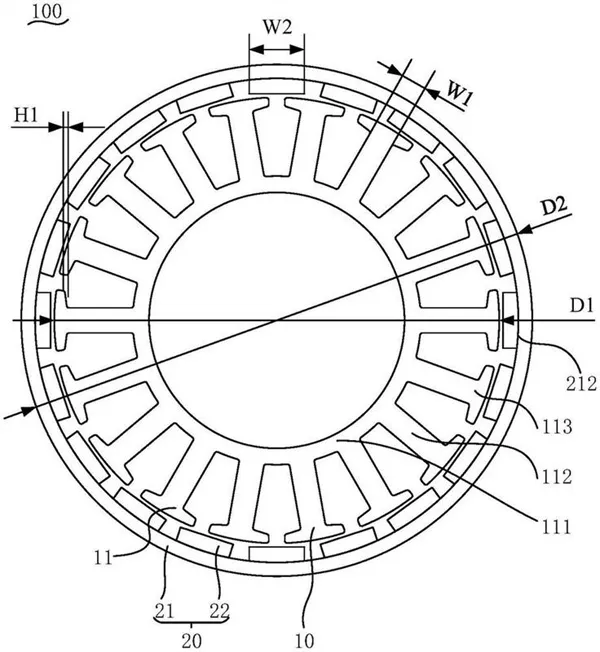

Про технологію Youyou

Youyou Technology Co., Ltd. спеціалізується на виробництві прецизійних самоз’єднувальних сердечників, виготовлених із різних магнітом’яких матеріалів, у тому числі з самоз’єднувальної кремнієвої сталі, надтонкої кремнієвої сталі та спеціальних м’яких магнітних сплавів із самоз’єднанням. Ми використовуємо передові процеси виробництва прецизійних магнітних компонентів, надаючи передові рішення для м’яких магнітних сердечників, які використовуються в ключових енергетичних компонентах, таких як високопродуктивні двигуни, високошвидкісні двигуни, середньочастотні трансформатори та реактори.

Продукти компанії Self-bonding precision core наразі включають діапазон кремнієвих сталевих сердечників із товщиною стрічки 0,05 мм (ST-050), 0,1 мм (10JNEX900/ST-100), 0,15 мм, 0,2 мм (20JNEH1200/20HX1200/ B20AV1200/20CS1200HF) та 0,35 мм (35JNE210/35JNE230/ B35A250-Z/35CS230HF), а також сердечники зі спеціального м’якого магнітного сплаву, включаючи VACODUR 49 і 1J22 і 1J50.