1. Briser le « plafond » : méthodes traditionnelles contre backlack

L'assemblage de stator traditionnel repose généralement sur le soudage ou le verrouillage (rivage).

- Les points douloureux du soudage : des températures élevées localisées détruisent le revêtement isolant de l'acier au silicium, provoquant des courts-circuits partiels dans le chemin magnétique et générant des pertes massives par courants de Foucault.

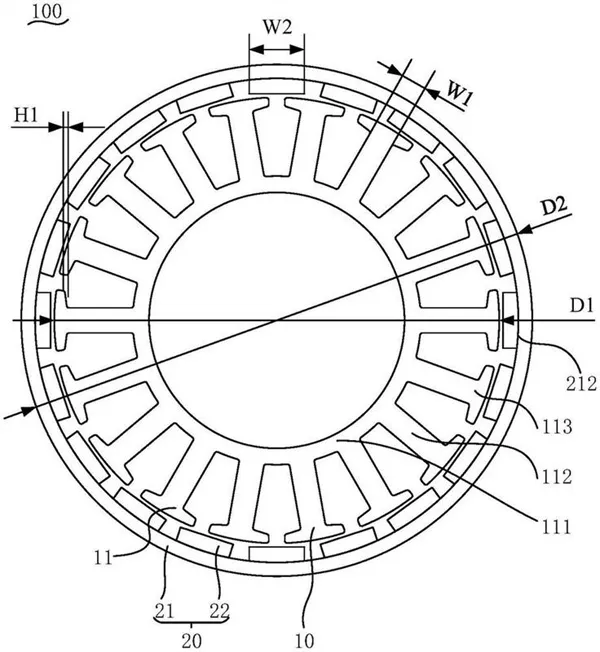

- Les points douloureux du verrouillage : les serrures mécaniques nécessitent de percer des « fossettes » dans l’acier. Cela gaspille non seulement la zone de conduction magnétique, mais conduit également à une répartition inégale du flux magnétique, provoquant des ondulations de couple.

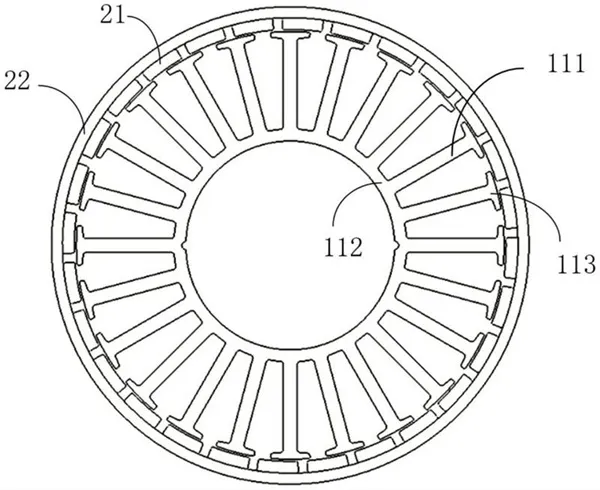

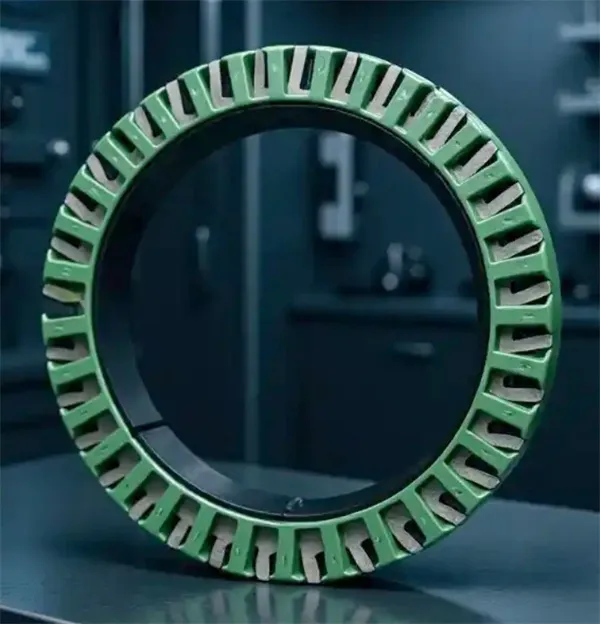

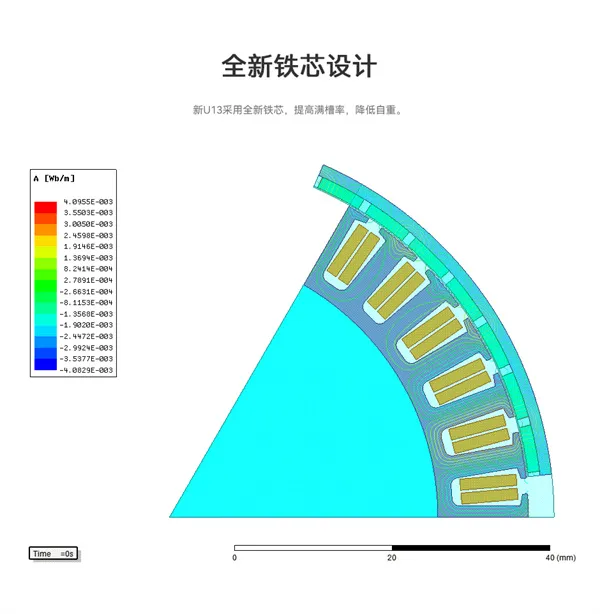

Perspective d'usine : Cette technologie permet une utilisation transversale à 100 %. Sans points de soudure ni trous de rivets, les lignes de flux magnétique traversent le stator sans obstruction.

2. Pourquoi les pilotes FPV peuvent-ils « entendre » la différence ?

A. Élimination de la « résonance parasite » à haute fréquence

À des vitesses supérieures à 30 000 tr/min, si les tôles du stator ne sont pas étroitement liées, un « broutage » microscopique se produit.

L'effet Backlack : étant donné que chaque feuille est collée en un monolithe rigide, l'amortissement interne du stator est considérablement augmenté. Cette sensation « solide » réduit le bruit capturé par le gyroscope, permettant des gains PID plus élevés et une sensation de vol « verrouillée ».

B. Dissipation thermique extrême et amincissement

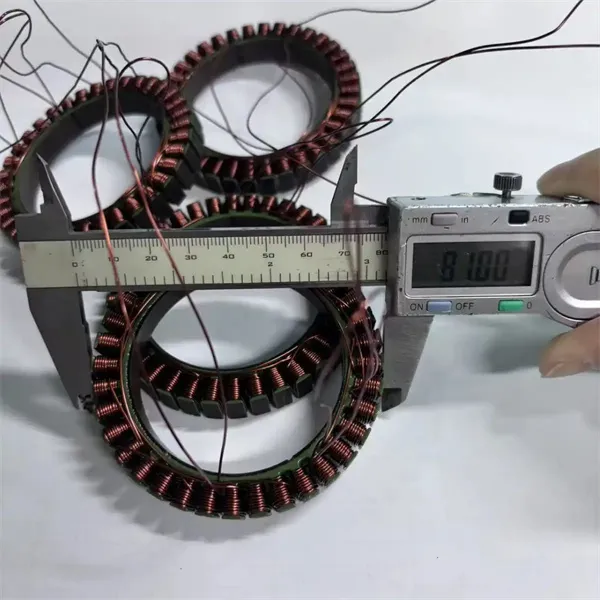

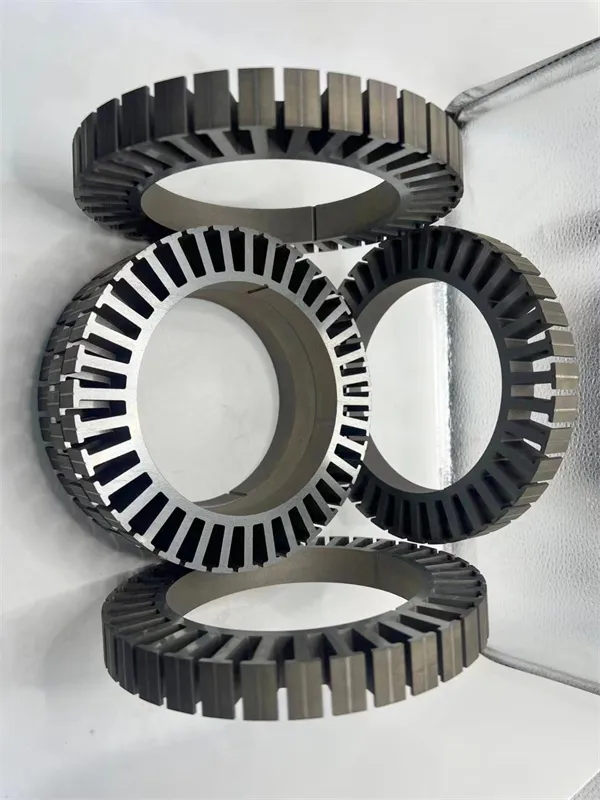

Pour minimiser les pertes par courants de Foucault, il est toujours préférable d’utiliser une solution plus fine. En passant de 0,35 mm à 0,15 mm, le verrouillage traditionnel devient presque impossible en raison de la déformation du matériau.

Notre solution : Nous utilisons des courbes thermiques précises (accélération/trempage/refroidissement) dans nos salles blanches pour garantir que les tolérances de hauteur sont maintenues à moins de 0,05 mm.

3. Le secret du fabricant : l'écart de qualité

Tous les Backlack ne sont pas égaux. Notre principale compétitivité réside dans ces paramètres :

| Paramètre clé | Processus standard | Notre processus de backlack |

|---|---|---|

| Résistance inter-laminaire | Instable, sujet aux pannes | Haute isolation (> 1000M�) |

| Facteur de cumul | ~93 % | 97% - 98% (Proche du métal solide) |

| Force de liaison | Sujet au délaminage | Fort même à 200°C |

4. Résumé : Conçu pour l'extrême

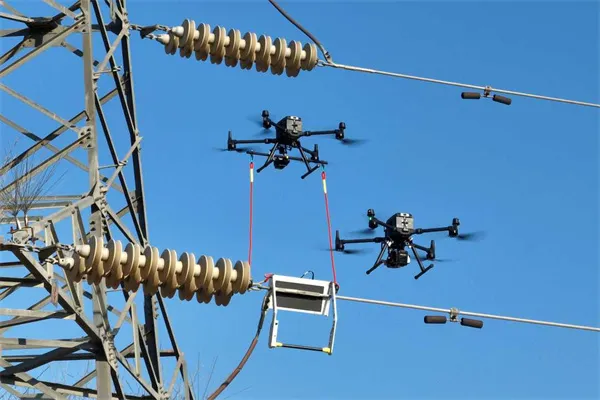

Si vous recherchez des courbes gyroscopiques plus nettes, des temps de vol plus longs et un meilleur punch instantané, un stator Backlack personnalisé est « l'arme nucléaire » pour votre gamme de produits.

Prêt à mettre à niveau votre prochain moteur phare ?

Nous proposons des solutions complètes depuis la sélection des matériaux (JFE, Baosteel) jusqu'au durcissement thermique final.

Request a Technical ConsultationVous avez des dimensions spécifiques ? Nous pouvons calculer votre gain de performance potentiel.

À propos de la technologie Youyou

Youyou Technology Co., Ltd. se spécialise dans la fabrication de noyaux de précision auto-liants fabriqués à partir de divers matériaux magnétiques doux, notamment l'acier au silicium auto-liant, l'acier au silicium ultra-mince et les alliages magnétiques doux spéciaux auto-liants. Nous utilisons des processus de fabrication avancés pour les composants magnétiques de précision, fournissant des solutions avancées pour les noyaux magnétiques doux utilisés dans les composants de puissance clés tels que les moteurs hautes performances, les moteurs à grande vitesse, les transformateurs moyenne fréquence et les réacteurs.

Les produits de base de précision auto-liants de la société comprennent actuellement une gamme de noyaux en acier au silicium avec des épaisseurs de bande de 0,05 mm(ST-050), 0,1 mm(10JNEX900/ST-100), 0,15 mm, 0,2 mm(20JNEH1200/20HX1200/B20AV1200/20CS1200HF) et 0,35 mm (35JNE210/35JNE230/ B35A250-Z/35CS230HF), ainsi que des noyaux spéciaux en alliage magnétique doux, notamment VACODUR 49, 1J22 et 1J50.