1. "천장" 깨기: 전통적인 방법과 뒤떨어짐

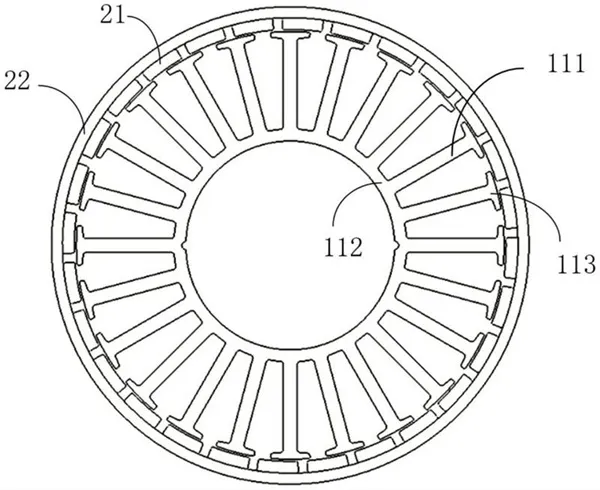

전통적인 고정자 어셈블리는 일반적으로 용접 또는 인터로킹(리벳팅)에 의존합니다.

- 용접의 문제점: 국지적인 고온으로 인해 규소강의 절연 코팅이 파괴되어 자기 경로에 부분적인 단락이 발생하고 막대한 와전류 손실이 발생합니다.

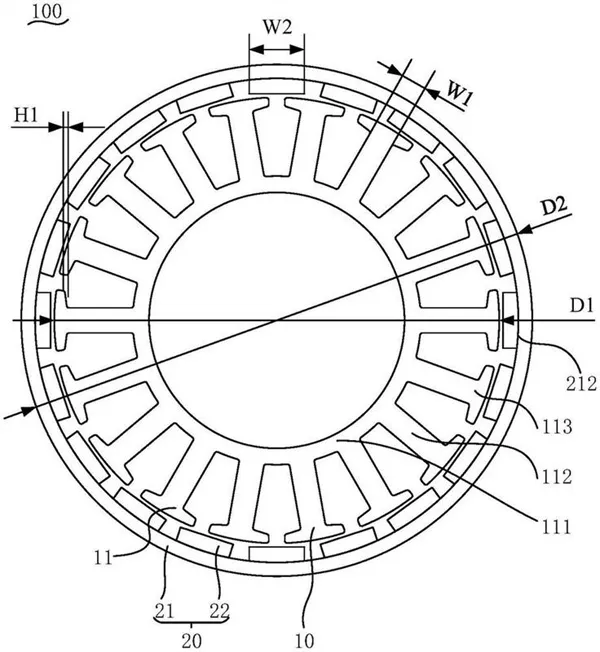

- 연동의 문제점: 기계식 잠금 장치는 강철에 "딤플"을 펀칭해야 합니다. 이는 자기 전도 영역을 낭비할 뿐만 아니라 자속 분포가 고르지 않아 토크 리플이 발생합니다.

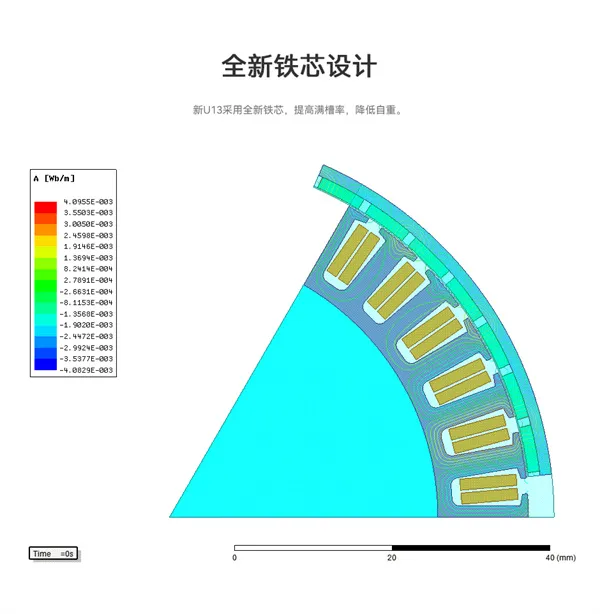

공장 관점: 이 기술은 단면 활용도 100%를 달성합니다. 용접 지점이나 리벳 구멍이 없어 자속선이 방해 없이 고정자를 통해 흐릅니다.

2. FPV 조종사가 차이점을 "들을" 수 있는 이유는 무엇입니까?

A. 고주파 "기생 공명" 제거

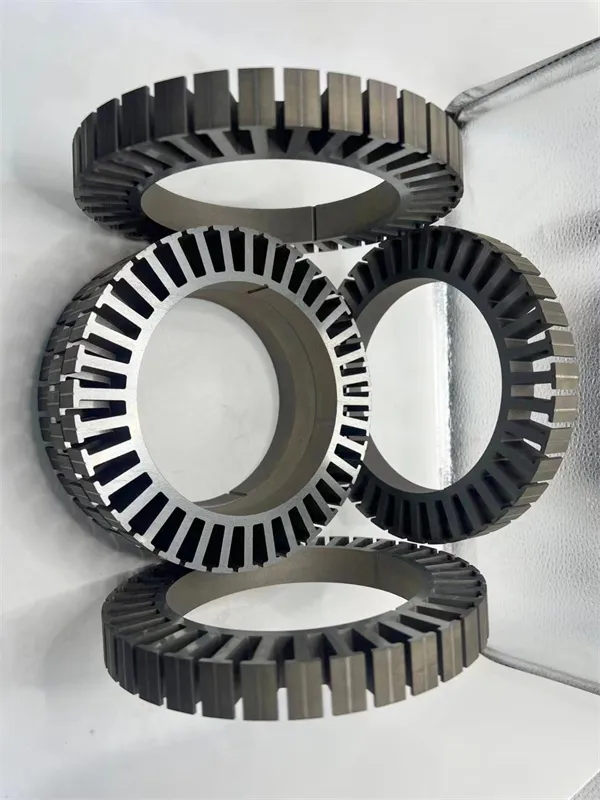

30,000RPM을 초과하는 속도에서 고정자 적층이 단단히 결합되지 않으면 미세한 "채터링"이 발생합니다.

백랙 효과: 모든 단일 시트가 단단한 단일체로 접착되기 때문에 고정자의 내부 감쇠가 크게 증가합니다. 이 "단단한" 느낌은 자이로스코프에 포착된 소음을 줄여 더 높은 PID 게인과 "고정된" 비행 느낌을 허용합니다.

B. 극심한 열 방출 및 박화

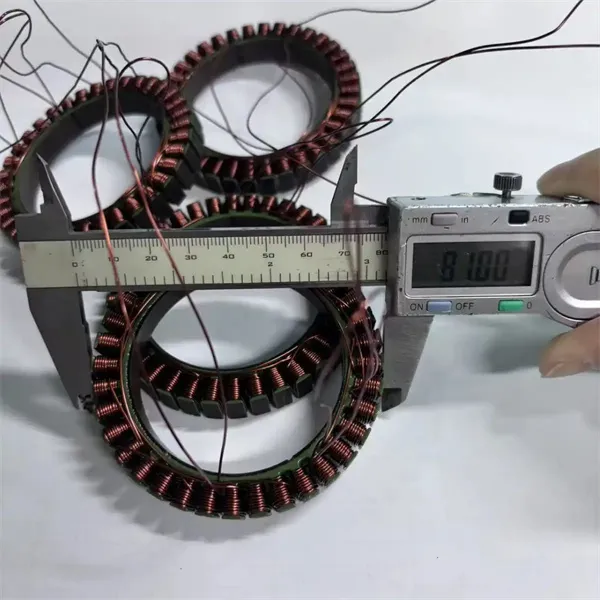

와전류 손실을 최소화하려면 항상 얇을수록 좋습니다. 0.35mm에서 0.15mm로 이동하면 재료 변형으로 인해 기존의 연동이 거의 불가능해집니다.

당사의 솔루션: 당사는 클린룸 시설에서 정확한 열 곡선(램프업/소크/냉각)을 사용하여 높이 공차가 0.05mm 이내로 유지되도록 합니다.

3. 제조사의 비밀: 품질 격차

모든 Backlack이 동일하게 생성되는 것은 아닙니다. 우리의 핵심 경쟁력은 다음 측정항목에 있습니다.

| 주요 매개변수 | 표준 프로세스 | 우리의 백랙 프로세스 |

|---|---|---|

| 층간 저항 | 불안정하고 고장나기 쉬움 | 높은 절연성(> 1000M�) |

| 스태킹 팩터 | ~93% | 97% - 98% (고체 금속에 가까움) |

| 결합 강도 | 박리되기 쉽다 | 200°C에서도 강함 |

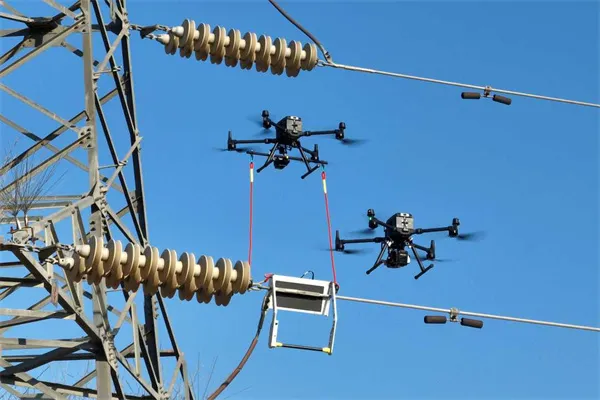

4. 요약: 극한의 상황을 위해 만들어졌습니다.

더 깔끔한 자이로 곡선, 더 긴 비행 시간, 더 큰 순간 펀치를 추구하는 경우 맞춤형 Backlack 고정자는 제품 라인의 "핵무기"입니다.

다음 플래그십 모터를 업그레이드할 준비가 되셨나요?

재료선택(JFE, Baosteel)부터 최종 열경화까지 Full Link 솔루션을 제공합니다.

Request a Technical Consultation특정 치수가 있나요? 잠재적인 성능 향상을 계산할 수 있습니다.

Youyou 기술 소개

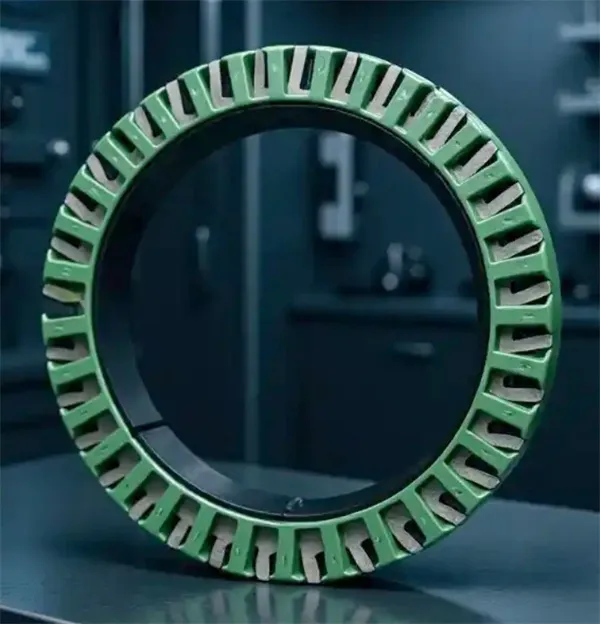

Youyou Technology Co., Ltd.는 자체 접착 실리콘강, 초박형 실리콘강, 자체 접착 특수 연자성 합금을 비롯한 다양한 연자성 재료로 만든 자체 접착 정밀 코어 제조를 전문으로 합니다. 정밀 자기 부품의 첨단 제조 공정을 활용하여 고성능 모터, 고속 모터, 중주파 변압기, 리액터 등 주요 전력 부품에 사용되는 연자성 코어에 대한 고급 솔루션을 제공합니다.

회사의 자체 접착 정밀 코어 제품에는 현재 스트립 두께가 0.05mm(ST-050), 0.1mm(10JNEX900/ST-100), 0.15mm, 0.2mm(20JNEH1200/20HX1200/ B20AV1200/20CS1200HF)인 다양한 실리콘 강철 코어가 포함됩니다. 0.35mm(35JNE210/35JNE230/ B35A250-Z/35CS230HF), VACODUR 49, 1J22 및 1J50을 포함한 특수 연자성 합금 코어.