1. 「天井」の打破: 従来の手法 vs. バックラック

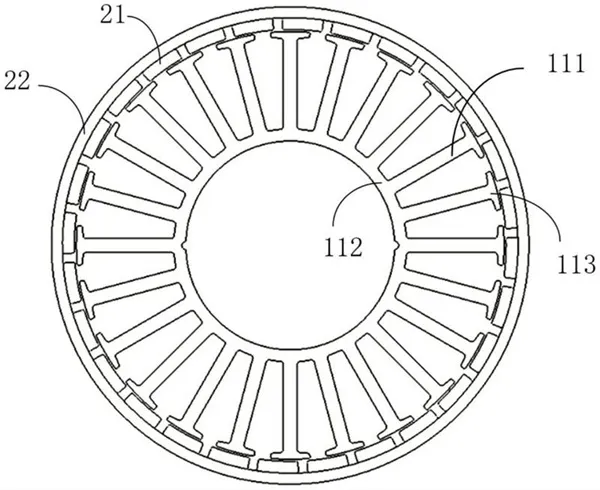

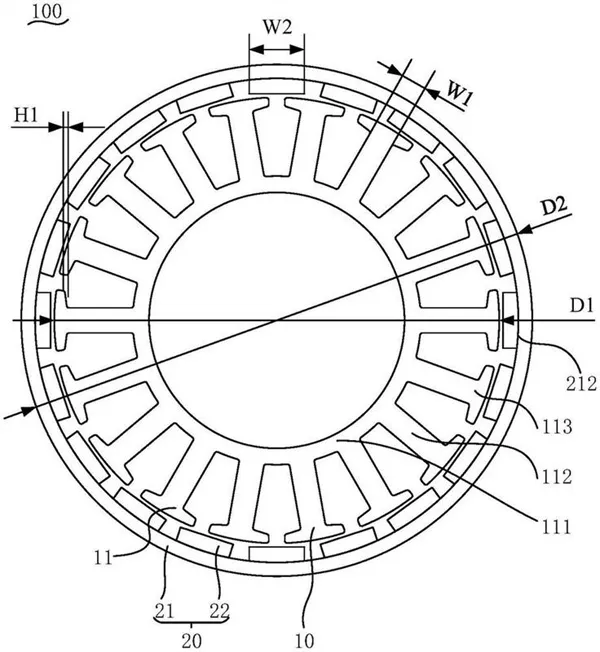

従来のステーターアセンブリは通常、溶接またはインターロック(リベット留め)に依存しています。

- 溶接の問題点: 局所的な高温によりケイ素鋼の絶縁コーティングが破壊され、磁路に部分的な短絡が発生し、膨大な渦電流損失が発生します。

- インターロッキングの問題点: 機械式ロックでは、スチールに「ディンプル」を打ち込む必要があります。これにより、磁気伝導面積が無駄になるだけでなく、磁束分布が不均一になり、トルクリップルの原因となります。

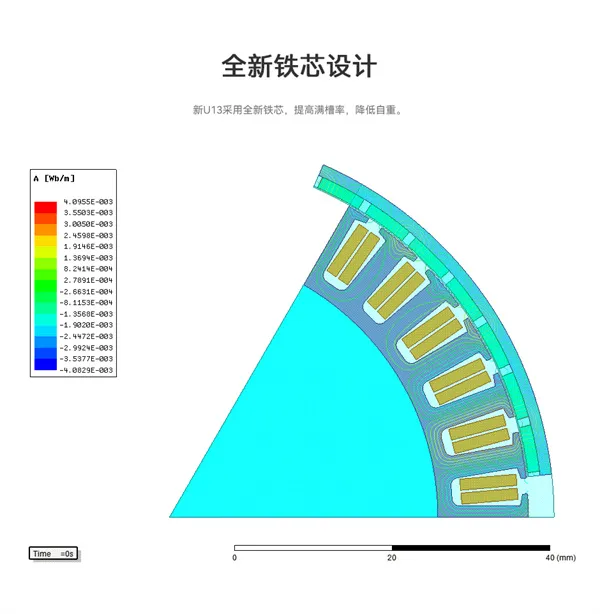

工場の視点: この技術は 100% の断面利用率を達成します。溶接箇所やリベット穴がないため、磁束線が妨げられることなくステーター内を流れます。

2. なぜ FPV パイロットは違いを「聞く」ことができるのでしょうか?

A. 高周波の「寄生共振」の除去

30,000 RPM を超える速度では、ステーターの積層がしっかりと結合されていないと、微細な「チャタリング」が発生します。

バックラック効果: すべてのシートが硬いモノリスに接着されているため、ステーターの内部減衰が大幅に増加します。この「しっかりとした」感触により、ジャイロスコープによって捕捉されるノイズが低減され、より高い PID ゲインと「固定された」飛行感覚が可能になります。

B. 極端な放熱と薄型化

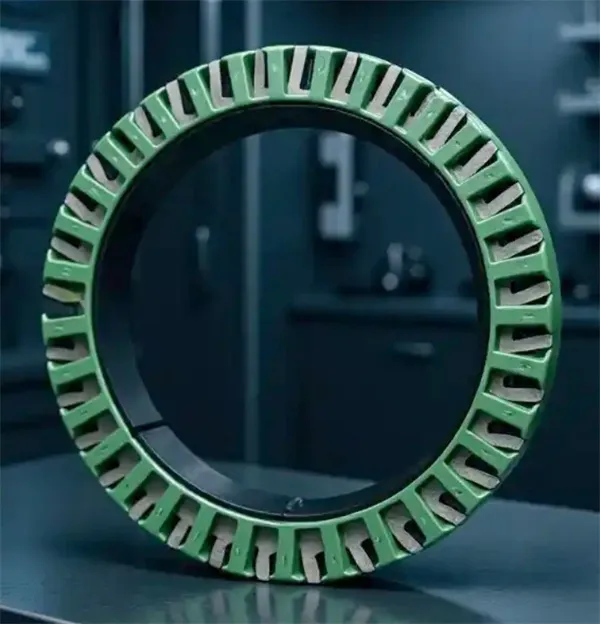

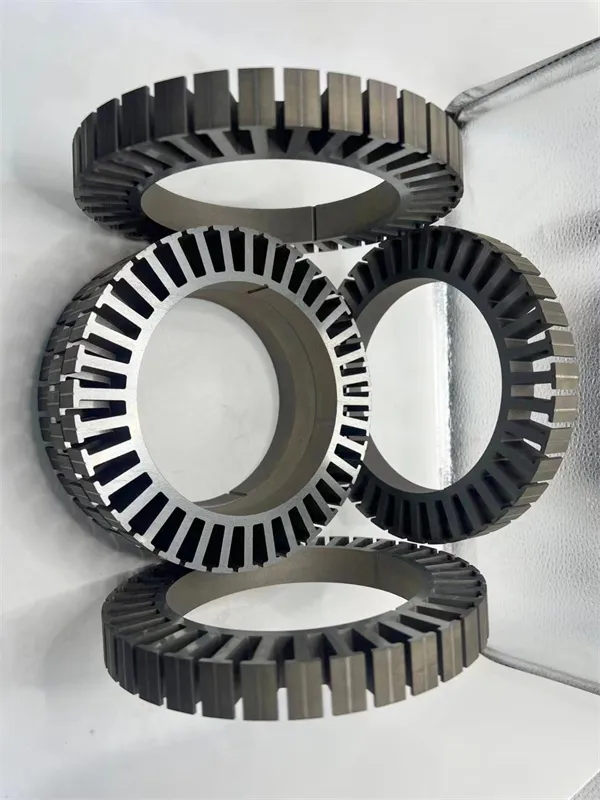

渦電流損失を最小限に抑えるには、常に薄い方が良いです。 0.35mm から 0.15mm に移行すると、材料の変形により従来のかみ合わせはほぼ不可能になります。

当社のソリューション: クリーンルーム施設では正確な温度曲線 (ランプアップ / ソーク / クールダウン) を使用して、高さの公差が ±0.05mm 以内に保たれるようにしています。

3. メーカーの秘密: 品質のギャップ

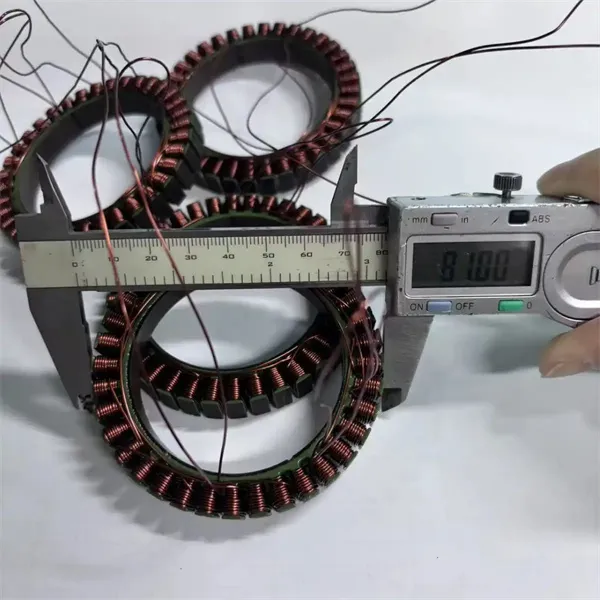

すべての Backlack が同じように作られているわけではありません。当社の中核的な競争力は次の指標にあります。

| キーパラメータ | 標準プロセス | 当社のバックラックプロセス |

|---|---|---|

| 層間抵抗 | 不安定で故障しやすい | 高絶縁性 (> 1000M�) |

| スタッキングファクター | ~93% | 97% - 98% (固体金属に近い) |

| 接着強度 | 層間剥離が起こりやすい | 200℃でも強い |

4. 概要: エクストリーム向けに構築

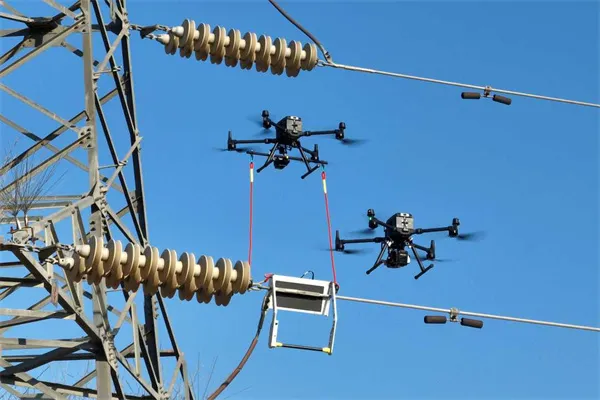

よりクリーンなジャイロ カーブ、より長い飛行時間、より優れた瞬間的なパンチを追求している場合、カスタマイズされた Backlack ステーターが製品ラインの「核兵器」となります。

次の主力モーターをアップグレードする準備はできていますか?

当社は、材料の選択(JFE、Baosteel)から最終の熱硬化までのフルリンクソリューションを提供します。

Request a Technical Consultation特定の寸法がありますか?潜在的なパフォーマンス向上を計算できます。

Youyouテクノロジーについて

Youyou Technology Co., Ltd. は、自己融着ケイ素鋼、極薄ケイ素鋼、自己融着特殊軟磁性合金などのさまざまな軟磁性材料で作られた自己融着精密コアの製造を専門としています。当社は、精密磁性部品の高度な製造プロセスを活用し、高性能モーター、高速モーター、中周波トランス、リアクトルなどの主要なパワー部品に使用される軟磁性コアに対する高度なソリューションを提供しています。

同社の自己融着精密コア製品には現在、ストリップ厚さ 0.05mm (ST-050)、0.1mm (10JNEX900/ST-100)、0.15mm、0.2mm (20JNEH1200/20HX1200/ B20AV1200/20CS1200HF) の一連のケイ素鋼コアが含まれています。 0.35mm(35JNE210/35JNE230/ B35A250-Z/35CS230HF)、およびVACODUR 49、1J22、1J50を含む特殊軟磁性合金コア。