1. ทลาย "เพดาน": วิธีการแบบเดิมๆ เทียบกับ Backlack

การประกอบสเตเตอร์แบบดั้งเดิมมักอาศัยการเชื่อมหรือการประสาน (การโลดโผน)

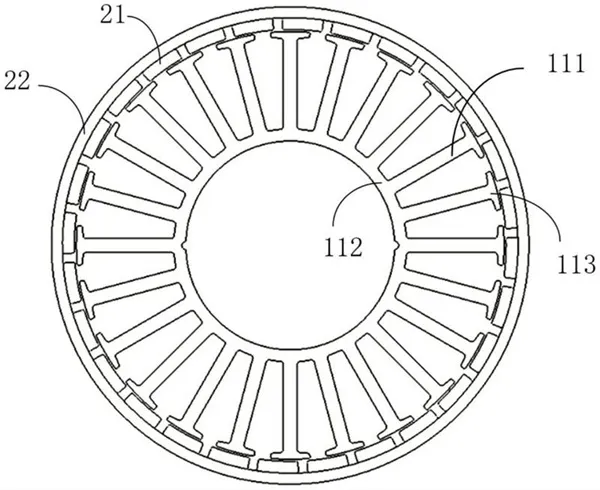

- จุดเจ็บปวดของการเชื่อม: อุณหภูมิสูงเฉพาะจุดจะทำลายการเคลือบฉนวนของเหล็กซิลิกอน ทำให้เกิดการลัดวงจรบางส่วนในเส้นทางแม่เหล็ก และสร้างการสูญเสียกระแสไหลวนขนาดใหญ่

- ข้อเสียของการประสาน: ระบบล็อคแบบกลไกจำเป็นต้องเจาะ "ลักยิ้ม" เข้าไปในเหล็ก สิ่งนี้ไม่เพียงแต่จะสิ้นเปลืองพื้นที่การนำแม่เหล็กเท่านั้น แต่ยังนำไปสู่การกระจายฟลักซ์แม่เหล็กที่ไม่สม่ำเสมอ ทำให้เกิดแรงบิดกระเพื่อม

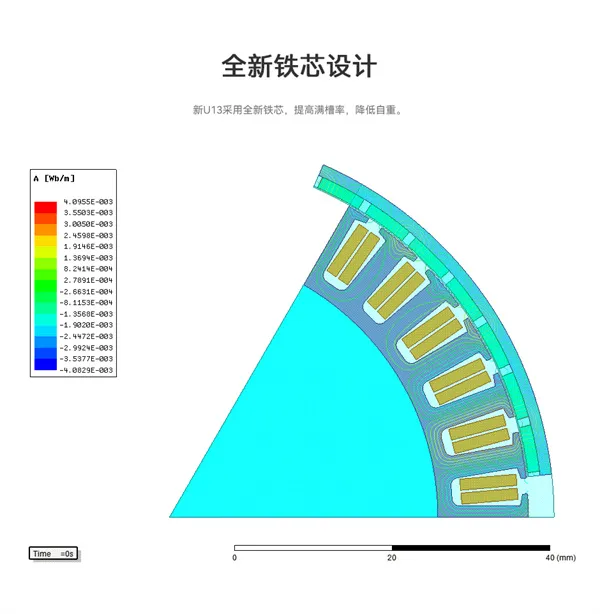

มุมมองของโรงงาน: เทคโนโลยีนี้ทำให้สามารถใช้งานแบบหน้าตัดได้ 100% เนื่องจากไม่มีจุดเชื่อมและไม่มีรูหมุดย้ำ เส้นฟลักซ์แม่เหล็กจึงไหลผ่านสเตเตอร์โดยไม่มีสิ่งกีดขวาง

2. เหตุใดนักบิน FPV จึง "ได้ยิน" ความแตกต่างได้

ก. ขจัด "เสียงสะท้อนปรสิต" ความถี่สูง

ที่ความเร็วเกิน 30,000 RPM ถ้าการเคลือบสเตเตอร์ไม่แน่นหนา จะเกิดการ "พูดคุย" ด้วยกล้องจุลทรรศน์

ผลกระทบย้อนกลับ: เนื่องจากทุกแผ่นถูกเชื่อมติดกันเป็นเสาหินแข็ง การหน่วงภายในของสเตเตอร์จึงเพิ่มขึ้นอย่างมาก สัมผัสที่ "มั่นคง" นี้ช่วยลดเสียงรบกวนที่ไจโรสโคปจับได้ ทำให้ PID เพิ่มขึ้นและให้ความรู้สึก "ล็อคอิน" ในการบิน

B. การกระจายความร้อนและการทำให้ผอมบางมาก

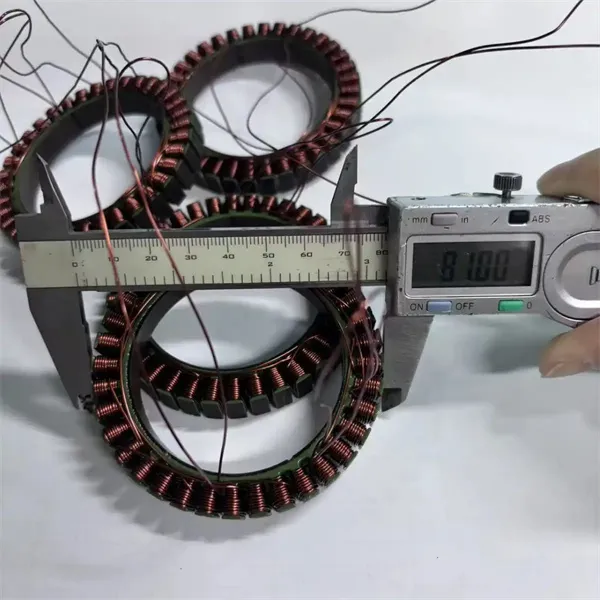

เพื่อลดการสูญเสียกระแสไหลวนให้เหลือน้อยที่สุด ทินเนอร์จะดีกว่าเสมอ การเปลี่ยนจาก 0.35 มม. เป็น 0.15 มม. การประสานแบบเดิมแทบจะเป็นไปไม่ได้เลยเนื่องจากการเสียรูปของวัสดุ

แนวทางแก้ไขของเรา: เราใช้กราฟความร้อนที่แม่นยำ (เพิ่มระดับ / แช่ / เย็นลง) ในห้องปลอดเชื้อของเรา เพื่อให้แน่ใจว่าค่าเผื่อความสูงจะคงอยู่ภายใน �0.05 มม.

3. ความลับของผู้ผลิต: ช่องว่างด้านคุณภาพ

Backlack ไม่ได้ถูกสร้างขึ้นมาเท่ากันทั้งหมด ความสามารถในการแข่งขันหลักของเราอยู่ในตัวชี้วัดเหล่านี้:

| พารามิเตอร์ที่สำคัญ | กระบวนการมาตรฐาน | กระบวนการ Backlack ของเรา |

|---|---|---|

| ความต้านทานระหว่างชั้น | ไม่เสถียร มีแนวโน้มที่จะพังทลาย | ฉนวนสูง (> 1000M�) |

| ปัจจัยการซ้อน | ~93% | 97% - 98% (ใกล้โลหะแข็ง) |

| ความแข็งแรงของพันธะ | มีแนวโน้มที่จะหลุดร่อน | แข็งแกร่งแม้ที่อุณหภูมิ 200�C |

4. บทสรุป: สร้างขึ้นเพื่อที่สุดขั้ว

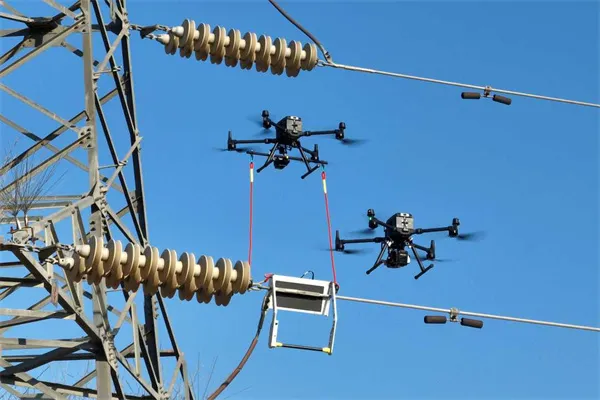

หากคุณกำลังไล่ตามเส้นโค้ง Gyro ที่สะอาดขึ้น ระยะเวลาการบินที่ยาวนานขึ้น และการเจาะที่รวดเร็วยิ่งขึ้น Backlack stator ที่ปรับแต่งเองคือ "อาวุธนิวเคลียร์" สำหรับสายผลิตภัณฑ์ของคุณ

พร้อมที่จะอัพเกรดมอเตอร์เรือธงตัวต่อไปของคุณแล้วหรือยัง?

เรานำเสนอโซลูชั่นแบบครบวงจรตั้งแต่การเลือกวัสดุ (JFE, Baosteel) ไปจนถึงการบ่มด้วยความร้อนขั้นสุดท้าย

Request a Technical Consultationมีมิติข้อมูลเฉพาะหรือไม่? เราสามารถคำนวณประสิทธิภาพที่เพิ่มขึ้นของคุณได้

เกี่ยวกับ ยูยู เทคโนโลยี

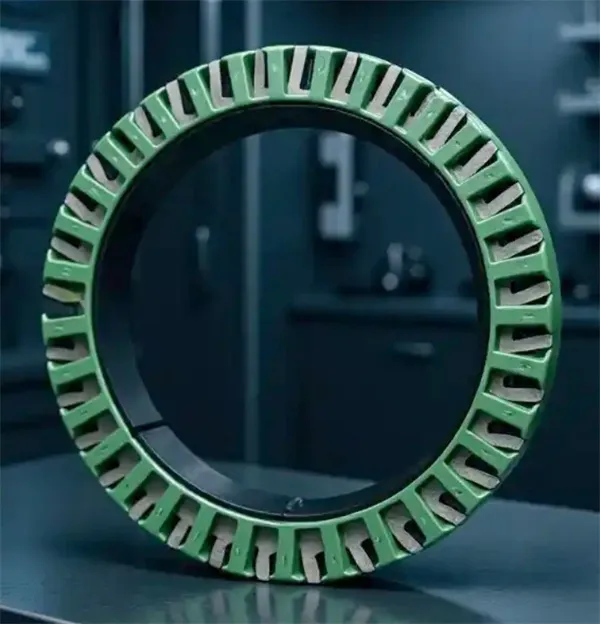

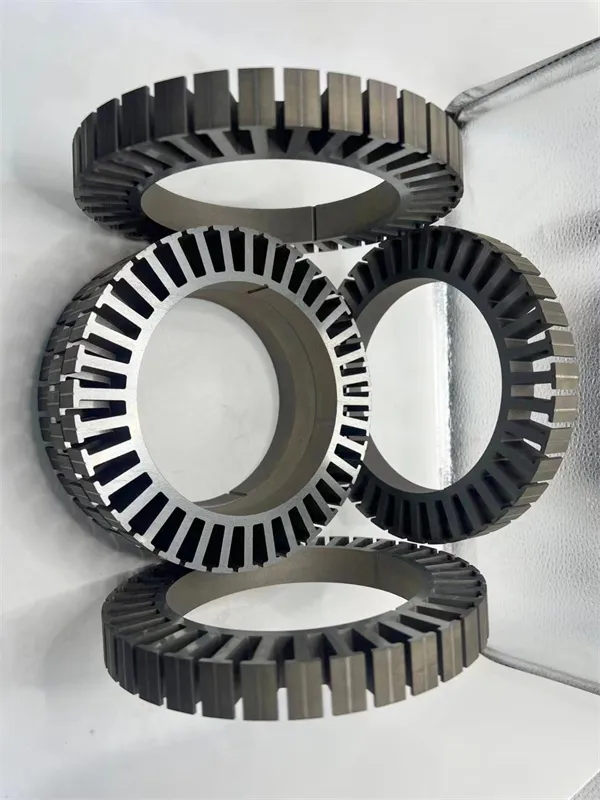

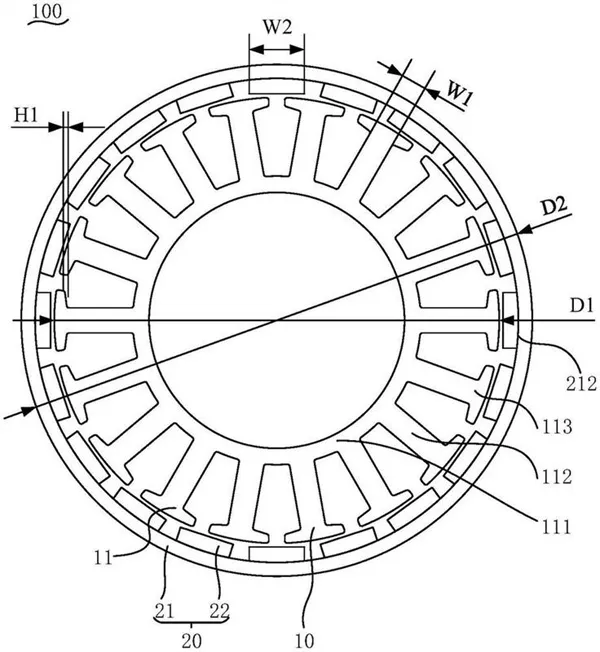

Youyou Technology Co., Ltd. เชี่ยวชาญในการผลิตแกนที่มีความแม่นยำในการยึดเกาะในตัวเองที่ทำจากวัสดุแม่เหล็กอ่อนหลายชนิด รวมถึงเหล็กซิลิกอนที่ยึดติดในตัวเอง เหล็กซิลิกอนที่บางเป็นพิเศษ และโลหะผสมแม่เหล็กอ่อนชนิดพิเศษในการยึดเกาะในตัวเอง เราใช้กระบวนการผลิตขั้นสูงสำหรับส่วนประกอบแม่เหล็กที่มีความแม่นยำ โดยนำเสนอโซลูชันขั้นสูงสำหรับแกนแม่เหล็กอ่อนที่ใช้ในส่วนประกอบกำลังหลัก เช่น มอเตอร์ประสิทธิภาพสูง มอเตอร์ความเร็วสูง หม้อแปลงความถี่ปานกลาง และเครื่องปฏิกรณ์

ปัจจุบันผลิตภัณฑ์หลักที่มีความแม่นยำในการยึดติดด้วยตนเองของบริษัทประกอบด้วยแกนเหล็กซิลิกอนหลายประเภทที่มีความหนาของแถบ 0.05 มม.(ST-050), 0.1 มม.(10JNEX900/ST-100), 0.15 มม., 0.2 มม.(20JNEH1200/20HX1200/ B20AV1200/20CS1200HF) และ 0.35 มม. (35JNE210/35JNE230/ B35A250-Z/35CS230HF) รวมถึงแกนโลหะผสมแม่เหล็กชนิดอ่อนพิเศษ รวมถึง VACODUR 49 และ 1J22 และ 1J50