1. Breaking the "Ceiling": Tradisjonelle metoder vs. Backlack

Tradisjonell statormontering er vanligvis avhengig av sveising eller sammenlåsing (nagler).

- Smertepunktene ved sveising: Lokaliserte høye temperaturer ødelegger isolasjonsbelegget til silisiumstålet, forårsaker delvis kortslutning i den magnetiske banen og genererer massive virvelstrømstap.

- Smertepunktene ved sammenlåsing: Mekaniske låser krever stansing av "groper" i stålet. Dette sløser ikke bare med magnetisk ledningsareal, men fører også til ujevn magnetisk fluksfordeling, noe som forårsaker dreiemomentbølger.

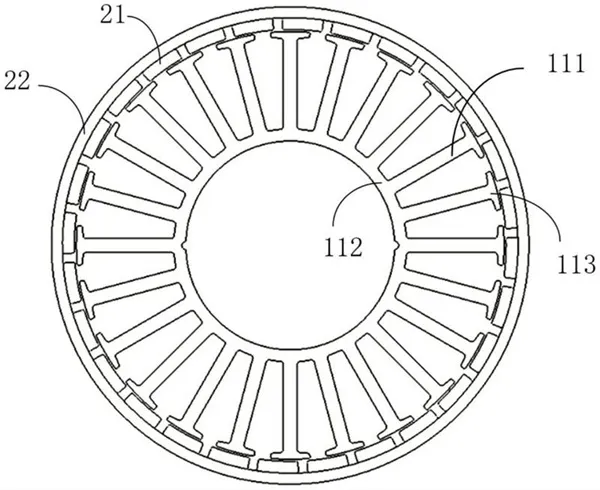

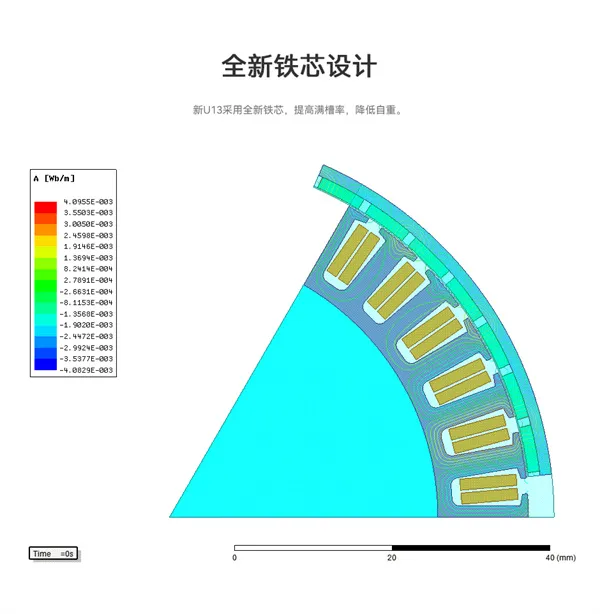

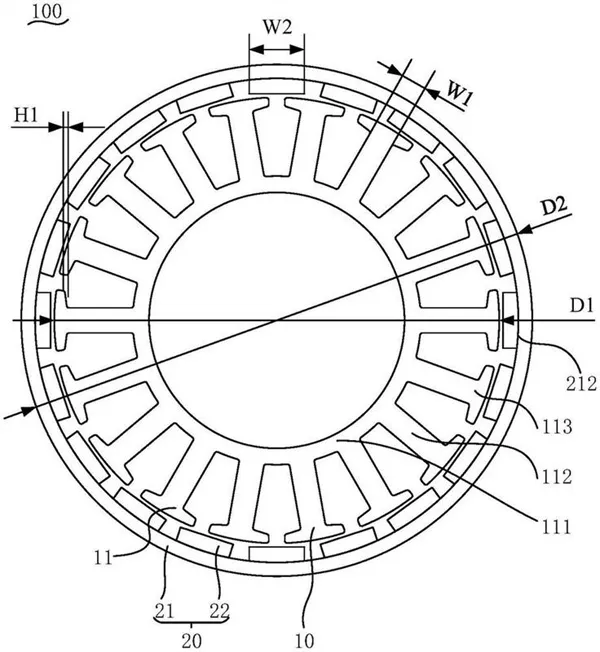

Fabrikkperspektiv: Denne teknologien oppnår 100 % tverrsnittsutnyttelse. Uten sveiseflekker og ingen naglehull flyter de magnetiske flukslinjene gjennom statoren uten hindringer.

2. Hvorfor kan FPV-piloter "høre" forskjellen?

A. Eliminering av høyfrekvent "parasittisk resonans"

Ved hastigheter over 30 000 RPM, hvis statorlamineringene ikke er tett bundet, oppstår mikroskopisk "skravling".

Backlack-effekten: Fordi hvert enkelt ark er bundet til en stiv monolitt, økes statorens interne demping betydelig. Denne "solide" følelsen reduserer støyen som fanges opp av gyroskopet, og tillater høyere PID-forsterkning og en "låst" flyfølelse.

B. Ekstrem varmespredning og fortynning

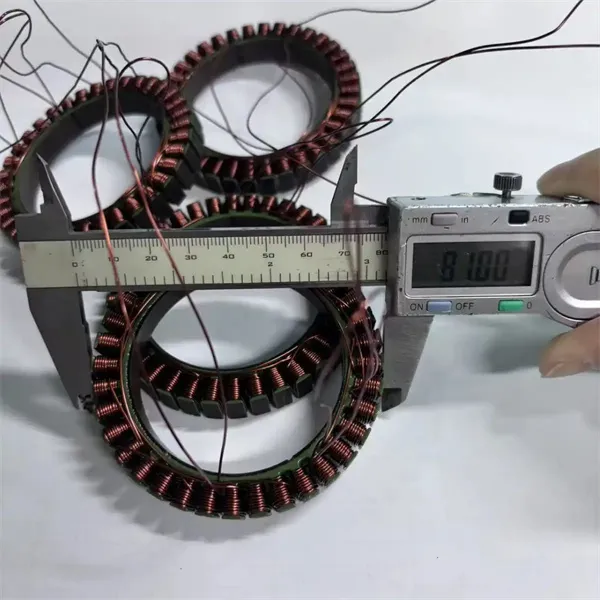

For å minimere virvelstrømstap er tynnere alltid bedre. Ved å flytte fra 0,35 mm til 0,15 mm, blir tradisjonell sammenlåsing nesten umulig på grunn av materialdeformasjon.

Vår løsning: Vi bruker presise termiske kurver (oppstigning / bløtlegging / nedkjøling) i våre renromsfasiliteter for å sikre at høydetoleranser holdes innenfor �0,05 mm.

3. Produsentens hemmelighet: Kvalitetsgapet

Ikke all Backlack er skapt like. Vår kjernekonkurranseevne ligger i disse beregningene:

| Nøkkelparameter | Standard prosess | Vår Backlack-prosess |

|---|---|---|

| Inter-laminær motstand | Ustabil, utsatt for sammenbrudd | Høy isolasjon (> 1000M�) |

| Stablingsfaktor | ~93 % | 97 % - 98 % (nesten solid metall) |

| Bindingsstyrke | Utsatt for delaminering | Sterk selv ved 200 �C |

4. Sammendrag: Bygget for det ekstreme

Hvis du jakter på renere Gyro-kurver, lengre flytider og større øyeblikkelig slagkraft, er en tilpasset Backlack-stator "atomvåpenet" for produktlinjen din.

Klar til å oppgradere din neste flaggskipmotor?

Vi tilbyr komplette løsninger fra materialvalg (JFE, Baosteel) til endelig termisk herding.

Request a Technical ConsultationHar du spesifikke dimensjoner? Vi kan beregne din potensielle ytelsesgevinst.

Om Youyou-teknologi

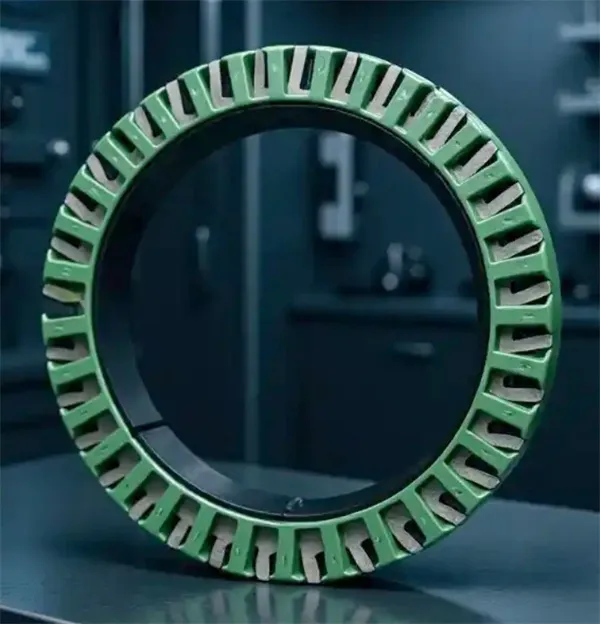

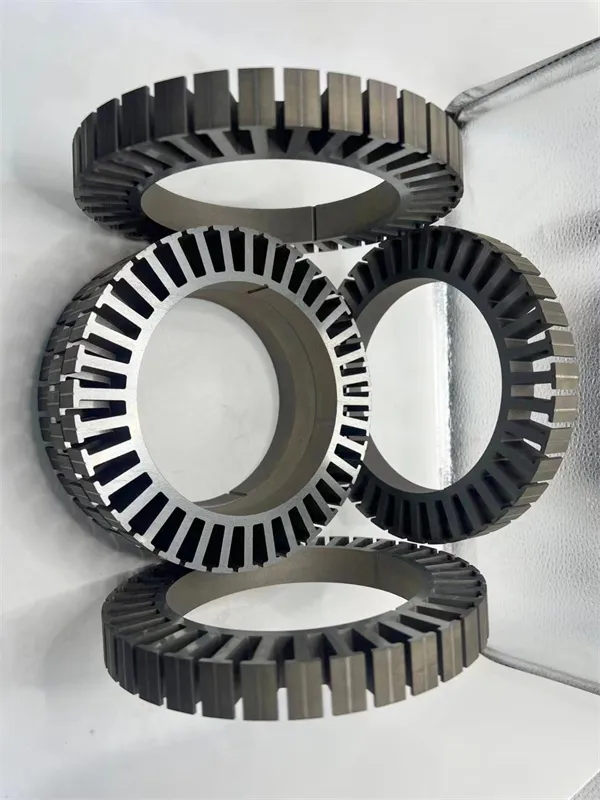

Youyou Technology Co., Ltd. spesialiserer seg på produksjon av selvbindende presisjonskjerner laget av forskjellige myke magnetiske materialer, inkludert selvbindende silisiumstål, ultratynt silisiumstål og selvbindende spesialmyke magnetiske legeringer. Vi bruker avanserte produksjonsprosesser for magnetiske presisjonskomponenter, og tilbyr avanserte løsninger for myke magnetiske kjerner som brukes i viktige kraftkomponenter som høyytelsesmotorer, høyhastighetsmotorer, mellomfrekvente transformatorer og reaktorer.

Selskapet selvbindende presisjonskjerneprodukter inkluderer for tiden en rekke silisiumstålkjerner med strimmeltykkelser på 0,05 mm (ST-050), 0,1 mm (10JNEX900/ST-100), 0,15 mm, 0,2 mm (20JNEH1200/20HX1200HF1200/B000/B1000/B/B) 0,35 mm (35JNE210/35JNE230/ B35A250-Z/35CS230HF), samt spesialkjerner av myk magnetisk legering inkludert VACODUR 49 og 1J22 og 1J50.