1. A "plafon" áttörése: hagyományos módszerek kontra visszamaradás

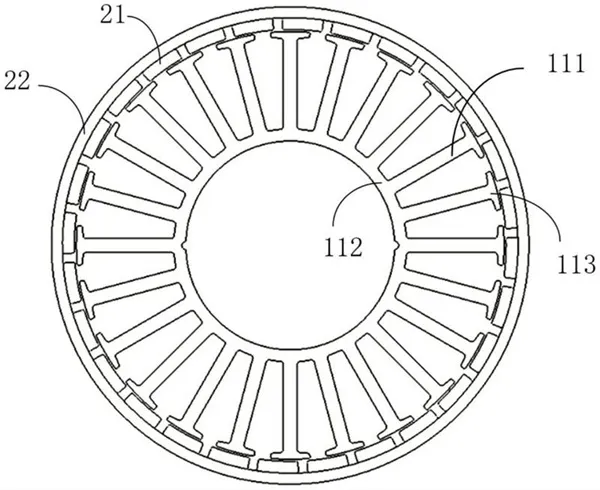

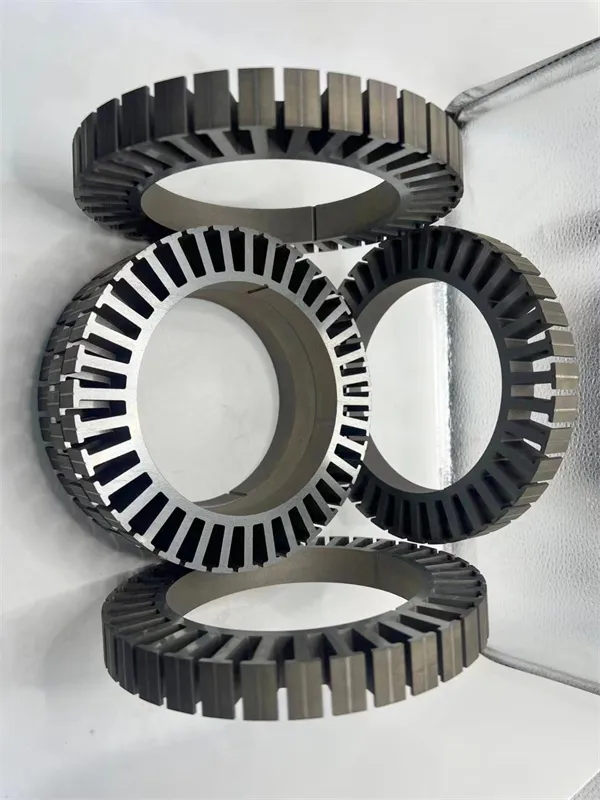

A hagyományos állórész-összeszerelés általában hegesztésen vagy reteszelésen (szegecselésen) alapul.

- A hegesztés fájdalmas pontjai: A lokális magas hőmérséklet tönkreteszi a szilíciumacél szigetelő bevonatát, részleges rövidzárlatot okozva a mágneses úton, és hatalmas örvényáram-veszteséget okozva.

- A reteszelés fájdalmas pontjai: A mechanikus zárak „gödröcskéket” kell ütni az acélba. Ez nemcsak a mágneses vezetési területet veszíti el, hanem a mágneses fluxus egyenetlen eloszlásához is vezet, ami nyomatékhullámokat okoz.

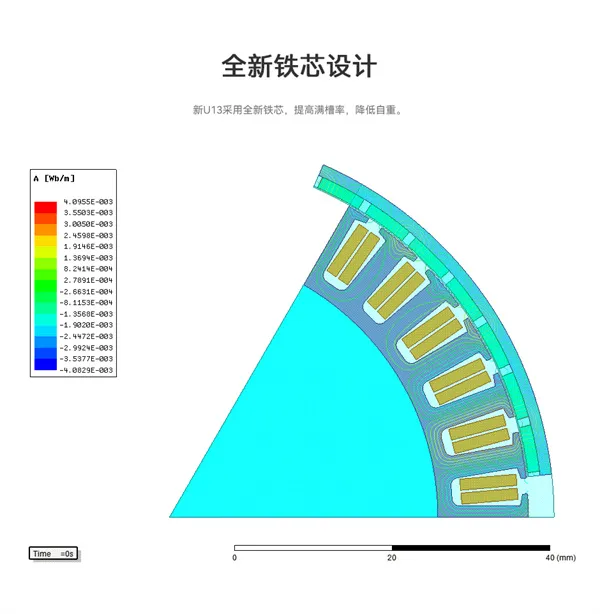

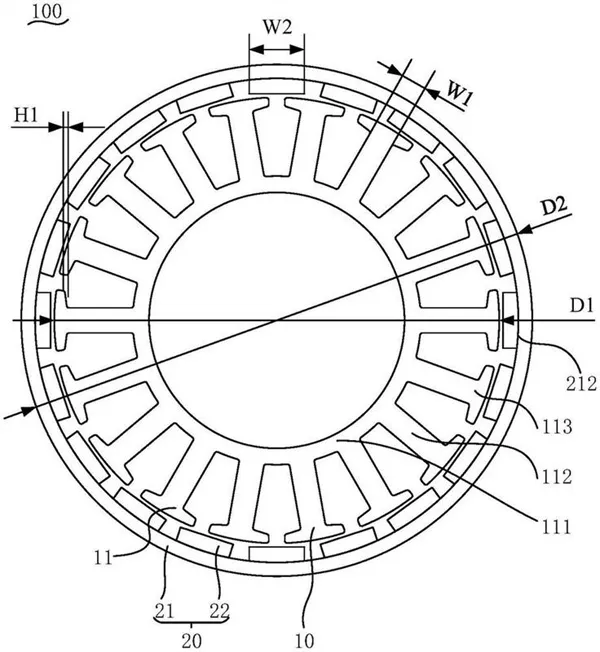

Gyári szempont: Ezzel a technológiával 100%-os keresztmetszeti kihasználás érhető el. Hegesztési pontok és szegecsfuratok nélkül a mágneses fluxusvezetékek akadály nélkül áramlanak át az állórészen.

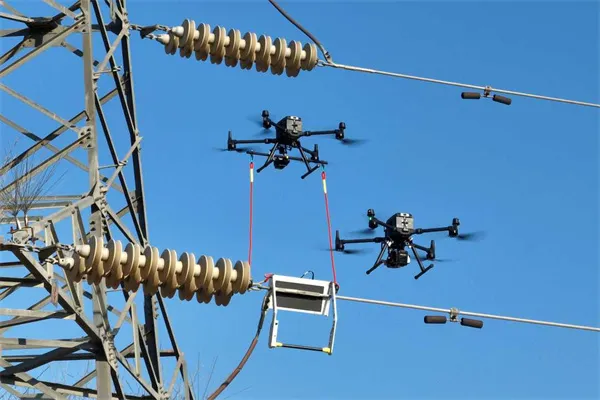

2. Miért „hallhatják” az FPV-pilóták a különbséget?

A. A nagyfrekvenciás "parazita rezonancia" megszüntetése

30 000 ford./perc feletti fordulatszámon, ha az állórész rétegei nincsenek szorosan kötve, mikroszkopikus "csörgés" lép fel.

A visszahúzódó hatás: Mivel minden egyes lemez merev monolittá van ragasztva, az állórész belső csillapítása jelentősen megnő. Ez a „szilárd” érzés csökkenti a giroszkóp által felfogott zajt, ami nagyobb PID-erősítést és „bezárt” repülési érzést tesz lehetővé.

B. Extrém hőelvezetés és elvékonyodás

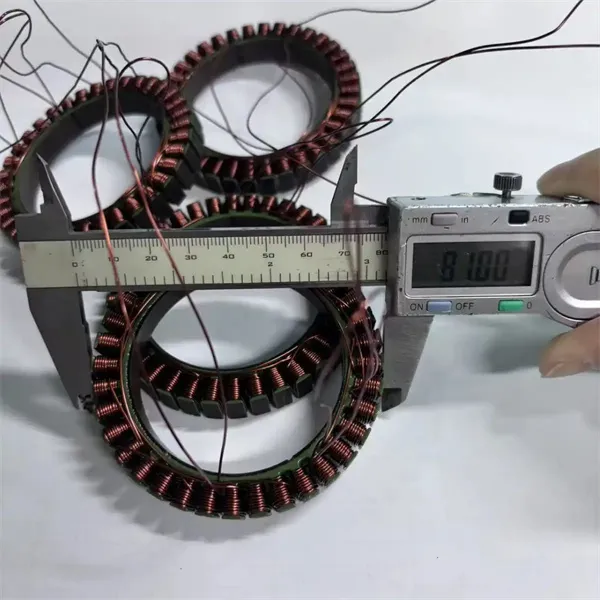

Az örvényáram-veszteség minimalizálása érdekében a vékonyabb mindig jobb. A 0,35 mm-ről 0,15 mm-re haladva a hagyományos reteszelés szinte lehetetlenné válik az anyag deformációja miatt.

Megoldásunk: Pontos hőgörbéket használunk (felfutás / áztatás / lehűtés) tisztatéri létesítményeinkben, hogy a magassági tűréseket 0,05 mm-en belül tartsuk.

3. A gyártó titka: A minőségi hiányosság

Nem minden Backlack egyenlő. Alapvető versenyképességünk a következő mutatókban rejlik:

| Kulcsparaméter | Szabványos folyamat | Hátrányos folyamatunk |

|---|---|---|

| Inter-lamináris ellenállás | Instabil, hajlamos a meghibásodásra | Magas szigetelés (> 1000M�) |

| Halmozási tényező | ~93% | 97% - 98% (közel tömör fém) |

| Ragasztási szilárdság | Hajlamos a delaminációra | 200°C-on is erős |

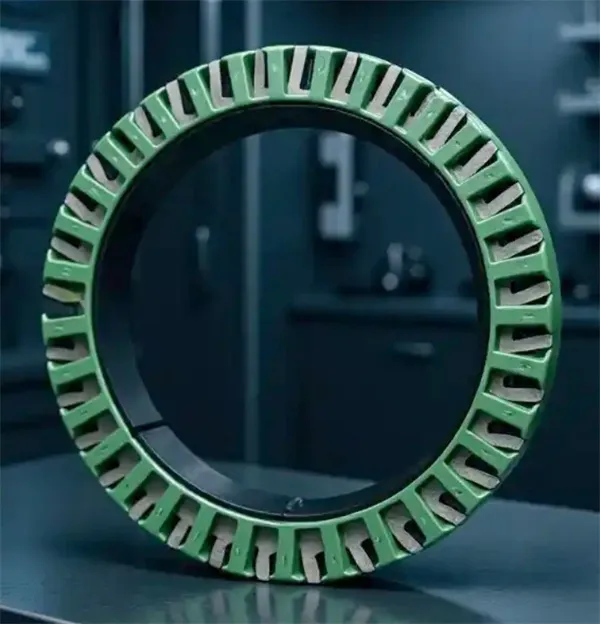

4. Összegzés: Extreme számára készült

Ha tisztább giroszkóp-görbéket, hosszabb repülési időt és nagyobb azonnali ütést keres, a testreszabott Backlack állórész a termékcsalád "nukleáris fegyvere".

Készen áll a következő zászlóshajó motorjának frissítésére?

Teljes körű megoldásokat kínálunk az anyagválasztástól (JFE, Baosteel) a végső hőkezelésig.

Request a Technical ConsultationVannak konkrét méretei? Ki tudjuk számítani a lehetséges teljesítménynövekedést.

A Youyou technológiáról

A Youyou Technology Co., Ltd. különféle lágymágneses anyagokból készült önkötő precíziós magok gyártására specializálódott, beleértve az önkötő szilíciumacélt, az ultravékony szilíciumacélt és az önkötő speciális lágy mágneses ötvözeteket. Fejlett gyártási eljárásokat alkalmazunk a precíziós mágneses alkatrészekhez, és fejlett megoldásokat kínálunk a kulcsfontosságú teljesítménykomponensekben, például nagy teljesítményű motorokban, nagy sebességű motorokban, közepes frekvenciájú transzformátorokban és reaktorokban használt lágy mágneses magokhoz.

A vállalat önkötő precíziós magtermékei jelenleg egy sor szilíciumacél magot tartalmaznak 0,05 mm (ST-050), 0,1 mm (10JNEX900/ST-100), 0,15 mm, 0,2 mm (20JNEH1200/20HX1200/B100) szalagvastagsággal 0,35 mm (35JNE210/35JNE230/ B35A250-Z/35CS230HF), valamint speciális lágymágneses ötvözet magok, beleértve a VACODUR 49 és 1J22 és 1J50 magokat.