1. Przełamanie „sufitu”: metody tradycyjne a brak czasu

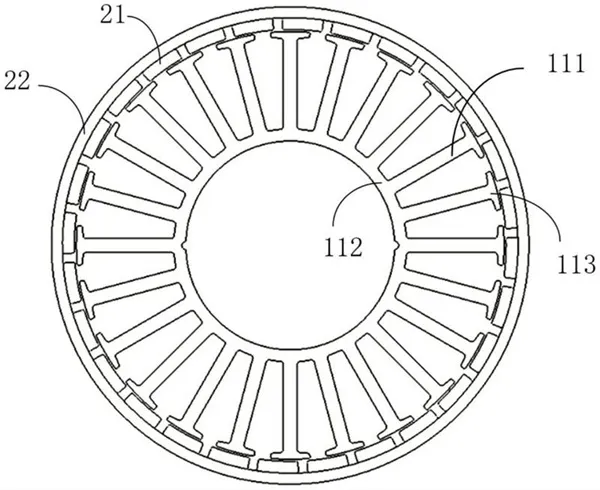

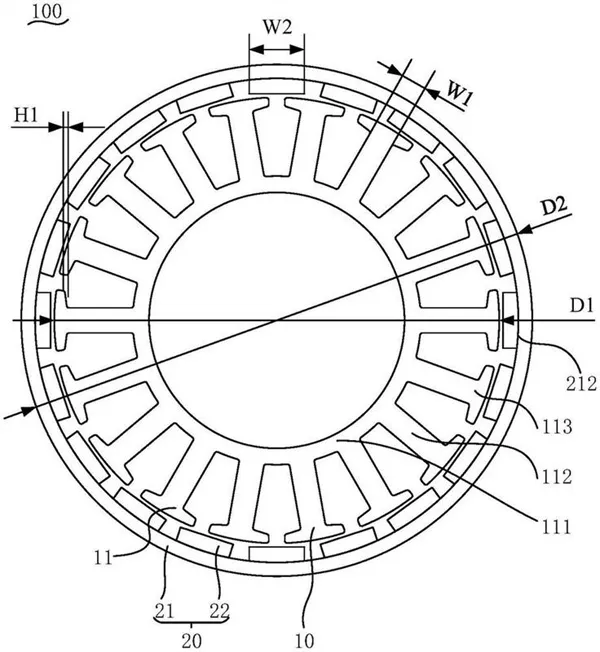

Tradycyjny zespół stojana zazwyczaj opiera się na spawaniu lub blokowaniu (nitowaniu).

- Problemy podczas spawania: Miejscowe wysokie temperatury niszczą powłokę izolacyjną stali krzemowej, powodując częściowe zwarcia na ścieżce magnetycznej i generując ogromne straty w postaci prądów wirowych.

- Problemy związane z blokowaniem: Zamki mechaniczne wymagają wybicia „wgłębień” w stali. To nie tylko marnuje obszar przewodzenia magnetycznego, ale także prowadzi do nierównomiernego rozkładu strumienia magnetycznego, powodując tętnienia momentu obrotowego.

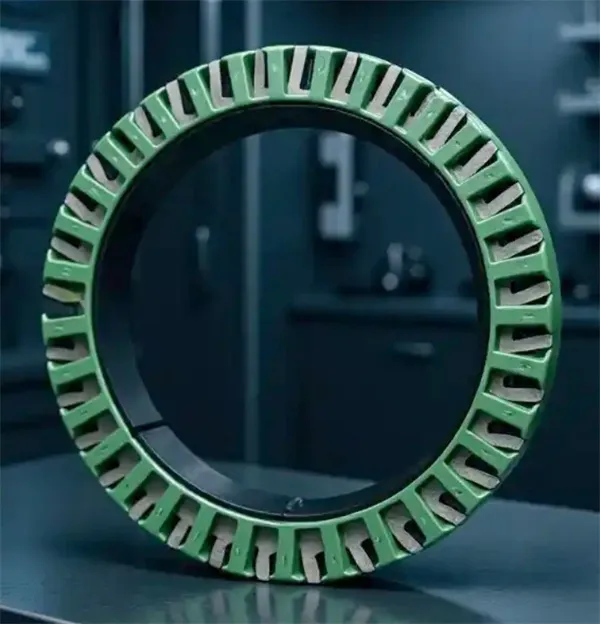

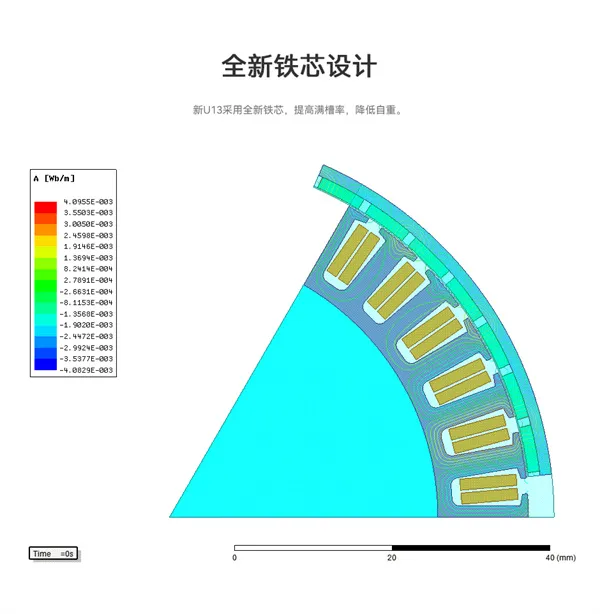

Perspektywa fabryki: Technologia ta pozwala na osiągnięcie 100% wykorzystania przekroju poprzecznego. Bez miejsc spawania i otworów na nity, linie strumienia magnetycznego przepływają przez stojan bez przeszkód.

2. Dlaczego piloci FPV „słyszą” różnicę?

A. Eliminacja „rezonansu pasożytniczego” wysokiej częstotliwości

Przy prędkościach przekraczających 30 000 obr./min, jeśli blaszki stojana nie są ściśle związane, dochodzi do mikroskopijnego „drgania”.

Efekt Backback: Ponieważ każdy pojedynczy arkusz jest połączony w sztywny monolit, wewnętrzne tłumienie stojana jest znacznie zwiększone. To „solidne” odczucie zmniejsza hałas wychwytywany przez żyroskop, umożliwiając większe wzmocnienia PID i wrażenie „zamkniętego” lotu.

B. Ekstremalne odprowadzanie ciepła i rozcieńczanie

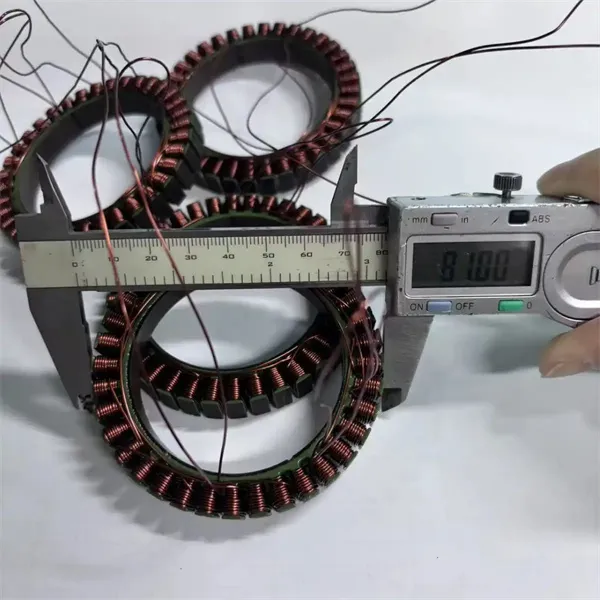

Aby zminimalizować straty prądu wirowego, cieńszy jest zawsze lepszy. Po przejściu z 0,35 mm na 0,15 mm tradycyjne blokowanie staje się prawie niemożliwe ze względu na deformację materiału.

Nasze rozwiązanie: W naszych pomieszczeniach czystych stosujemy precyzyjne krzywe termiczne (narastanie / nagrzewanie / schładzanie), aby zapewnić, że tolerancje wysokości mieszczą się w granicach �0,05 mm.

3. Sekret producenta: luka w jakości

Nie wszystkie Backlaki są sobie równe. Nasza podstawowa konkurencyjność opiera się na następujących wskaźnikach:

| Kluczowy parametr | Standardowy proces | Nasz proces zwrotów |

|---|---|---|

| Opór międzywarstwowy | Niestabilny, podatny na awarie | Wysoka izolacja (> 1000M�) |

| Współczynnik układania | ~93% | 97% - 98% (w pobliżu litego metalu) |

| Siła wiązania | Skłonny do rozwarstwiania | Mocny nawet w temperaturze 200°C |

4. Podsumowanie: Zbudowany do ekstremalnych warunków

Jeśli szukasz czystszych krzywych żyroskopowych, dłuższych czasów lotu i większej natychmiastowej siły uderzenia, dostosowany stojan Backlack jest „bronią nuklearną” dla Twojej linii produktów.

Gotowy na modernizację swojego kolejnego flagowego silnika?

Zapewniamy kompleksowe rozwiązania, od doboru materiału (JFE, Baosteel) po końcowe utwardzanie termiczne.

Request a Technical ConsultationMasz konkretne wymiary? Możemy obliczyć potencjalny wzrost wydajności.

O Youyou Technology

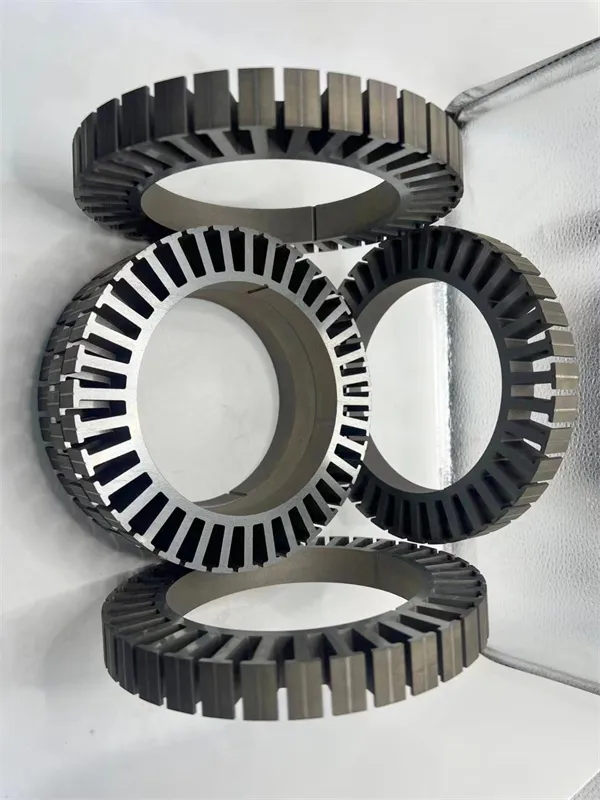

Youyou Technology Co., Ltd. specjalizuje się w produkcji samospajalnych rdzeni precyzyjnych wykonanych z różnych miękkich materiałów magnetycznych, w tym samospajalnej stali krzemowej, ultracienkiej stali krzemowej i specjalnych samospajających miękkich stopów magnetycznych. Wykorzystujemy zaawansowane procesy produkcyjne precyzyjnych komponentów magnetycznych, dostarczając zaawansowane rozwiązania dla miękkich rdzeni magnetycznych stosowanych w kluczowych komponentach mocy, takich jak silniki o wysokiej wydajności, silniki o dużej prędkości, transformatory średniej częstotliwości i reaktory.

Produkty firmy Self-bonding Precision Core obejmują obecnie szeroką gamę rdzeni ze stali krzemowej o grubości taśmy 0,05 mm (ST-050), 0,1 mm (10JNEX900/ST-100), 0,15 mm, 0,2 mm (20JNEH1200/20HX1200/B20AV1200/20CS1200HF) i 0,35 mm (35JNE210/35JNE230/B35A250-Z/35CS230HF), a także rdzenie ze specjalnego miękkiego stopu magnetycznego, w tym VACODUR 49 oraz 1J22 i 1J50.