1. "Katon" rikkominen: perinteiset menetelmät vs. backlack

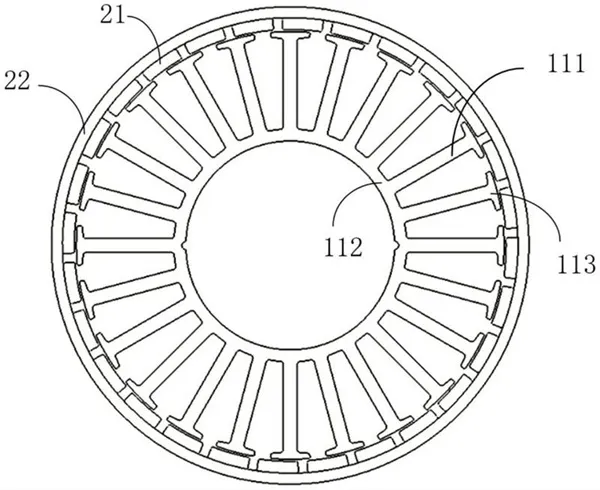

Perinteinen staattorikokoonpano perustuu tyypillisesti hitsaukseen tai lukitukseen (niitaus).

- Hitsauksen kipukohdat: Paikalliset korkeat lämpötilat tuhoavat piiteräksen eristepinnoitteen aiheuttaen osittaisia oikosulkuja magneettisella tiellä ja aiheuttaen valtavia pyörrevirtahäviöitä.

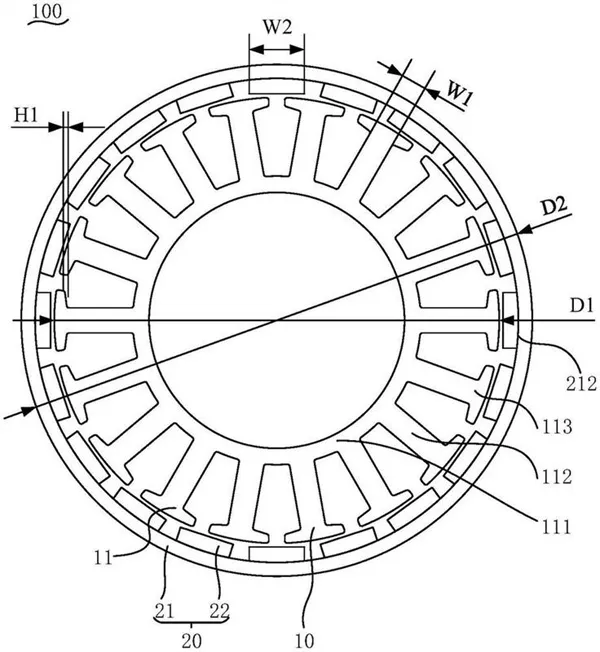

- Lukituksen kipukohdat: Mekaaniset lukot vaativat "kuoppien" lävistämistä teräkseen. Tämä ei ainoastaan tuhlaa magneettista johtumisaluetta, vaan johtaa myös epätasaiseen magneettivuon jakautumiseen, mikä aiheuttaa vääntömomentin aaltoilua.

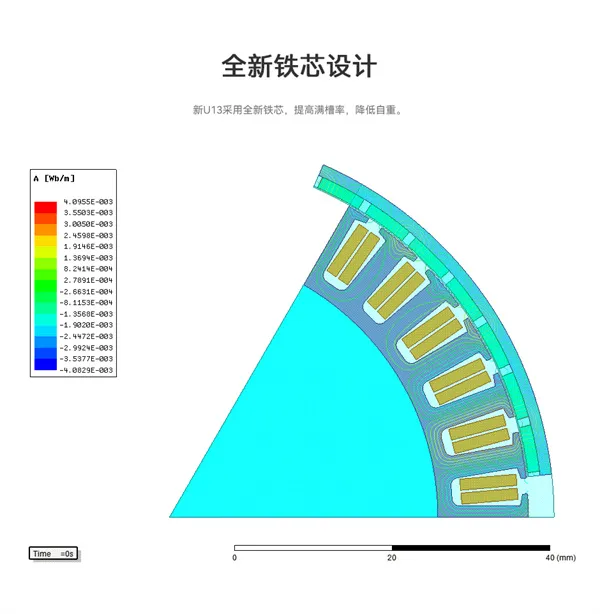

Tehdasnäkökulma: Tällä tekniikalla saavutetaan 100 %:n poikkileikkauskäyttö. Ilman hitsauskohtia ja niitinreikiä magneettivuon johdot virtaavat staattorin läpi esteettä.

2. Miksi FPV-pilotit voivat "kuulla" eron?

A. Suurtaajuisen "parasiittisen resonanssin" poistaminen

Yli 30 000 rpm:n nopeuksilla, jos staattorin laminaatit eivät ole tiukasti sidottu, tapahtuu mikroskooppista "värinää".

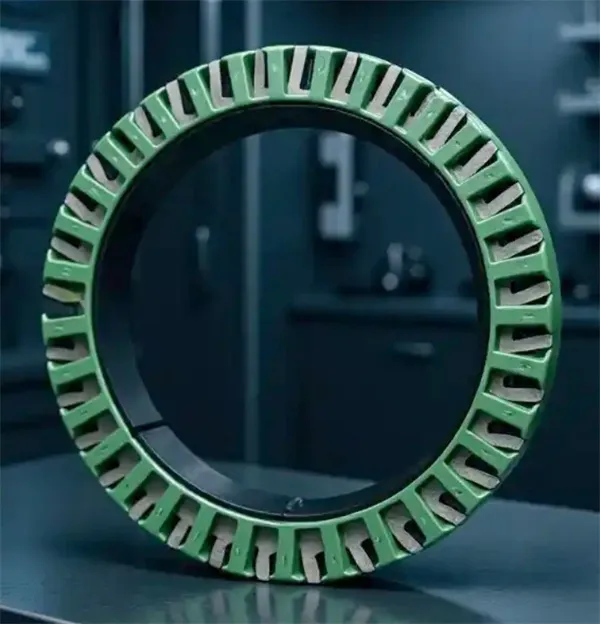

Backlack-ilmiö: Koska jokainen yksittäinen levy on liimattu jäykäksi monoliitiksi, staattorin sisäinen vaimennus kasvaa merkittävästi. Tämä "kiinteä" tunne vähentää gyroskoopin sieppaamaa kohinaa, mikä mahdollistaa suuremman PID-vahvistuksen ja "lukitun" lennon tunteen.

B. Äärimmäinen lämmön hajoaminen ja oheneminen

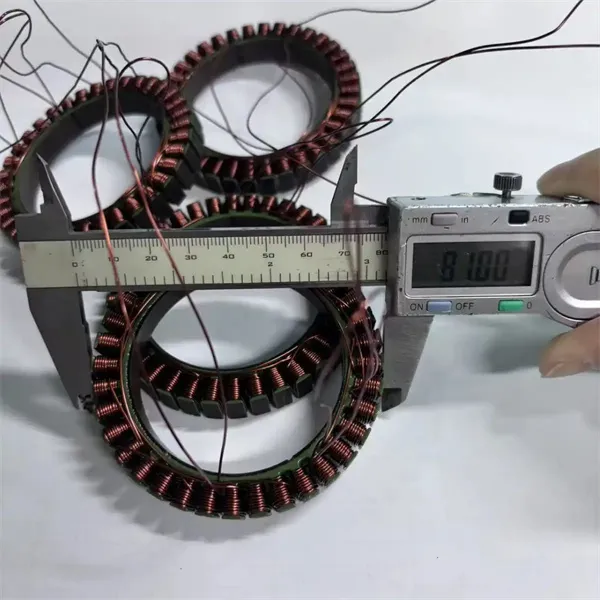

Pyörrevirtahäviön minimoimiseksi ohuempi on aina parempi. Siirtyminen 0,35 mm:stä 0,15 mm:iin, perinteinen lukitus tulee lähes mahdottomaksi materiaalin muodonmuutosten vuoksi.

Ratkaisumme: Käytämme puhdastilatiloissamme tarkkoja lämpökäyriä (Ramp-up / Soak / Cool-down) varmistaaksemme, että korkeustoleranssit pysyvät �0,05 mm:n sisällä.

3. Valmistajan salaisuus: Laatuero

Kaikkia Backlackeja ei ole luotu tasa-arvoisiksi. Ydinkilpailukykymme perustuu seuraaviin mittareihin:

| Avainparametri | Vakioprosessi | Backlack-prosessimme |

|---|---|---|

| Laminaarien välinen vastus | Epävakaa, herkkä hajoamaan | Korkea eristys (> 1000M�) |

| Pinoamiskerroin | ~93 % | 97 % - 98 % (lähes kiinteää metallia) |

| Liimausvoima | Altis delaminaatiolle | Vahva jopa 200 C:ssa |

4. Yhteenveto: Rakennettu äärimmäisyyteen

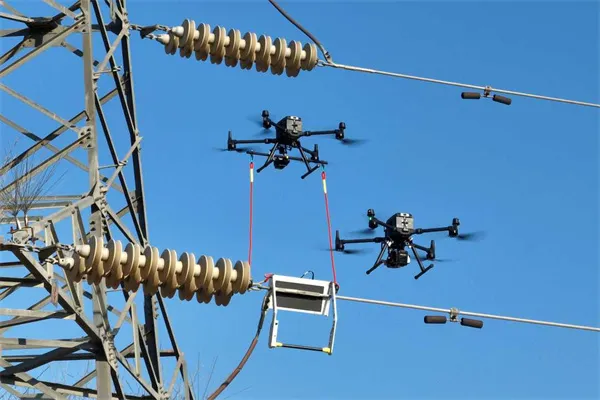

Jos tavoittelet puhtaampia gyrokäyriä, pidempiä lentoaikoja ja suurempaa välitöntä lyöntiä, räätälöity Backlack-staattori on tuotelinjasi "ydinase".

Oletko valmis päivittämään seuraavan lippulaivamoottorisi?

Tarjoamme kokonaisvaltaisia ratkaisuja materiaalivalinnasta (JFE, Baosteel) lopulliseen lämpökovettumiseen.

Request a Technical ConsultationOnko sinulla tietyt mitat? Voimme laskea mahdollisen suorituskyvyn lisäyksen.

Tietoja Youyou-tekniikasta

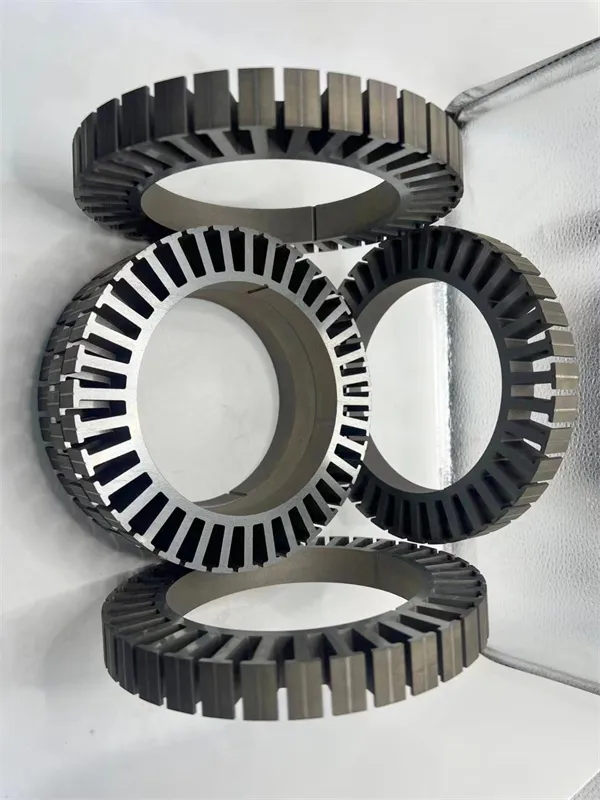

Youyou Technology Co., Ltd. on erikoistunut itsekiinnittyvien tarkkuusytimien valmistukseen, jotka on valmistettu erilaisista pehmeistä magneettisista materiaaleista, mukaan lukien itsekiinnittyvä piiteräs, ultraohut piiteräs ja itsesitoutuvat erikoispehmeät magneettiset metalliseokset. Hyödynnämme tarkkojen magneettikomponenttien edistyneitä valmistusprosesseja tarjoamalla edistyneitä ratkaisuja pehmeille magneettisydämille, joita käytetään avaintehokomponenteissa, kuten tehokkaissa moottoreissa, suurnopeissa moottoreissa, keskitaajuisissa muuntajissa ja reaktoreissa.

Yrityksen itsekiinnittyviin tarkkuusydintuotteisiin kuuluu tällä hetkellä valikoima piiteräksisiä ytimiä, joiden nauhan paksuus on 0,05 mm (ST-050), 0,1 mm (10JNEX900/ST-100), 0,15 mm, 0,2 mm (20JNEH1200/20HX1200/B100/20HX1200/B10). 0,35 mm (35JNE210/35JNE230/ B35A250-Z/35CS230HF), samoin kuin erityiset pehmeät magneettiset metalliseokset, mukaan lukien VACODUR 49 ja 1J22 ja 1J50.