1. "Tavanı" Kırmak: Geleneksel Yöntemler ve Backlack

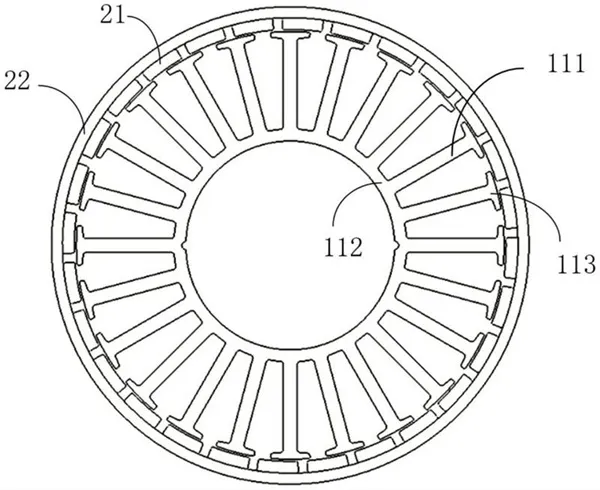

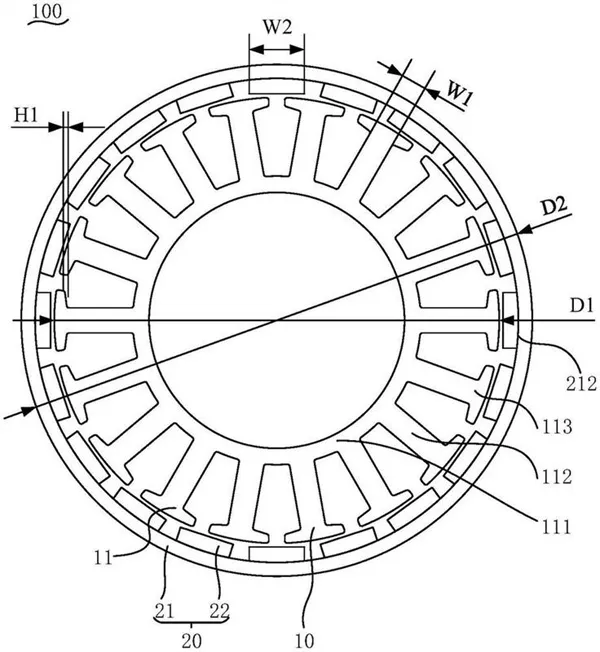

Geleneksel stator düzeneği tipik olarak Kaynak veya Kilitlemeye (Perçinleme) dayanır.

- Kaynağın Sorunlu Noktaları: Lokalize yüksek sıcaklıklar, silikon çeliğin yalıtım kaplamasını tahrip ederek manyetik yolda kısmi kısa devrelere neden olur ve büyük girdap akımı kayıplarına neden olur.

- Kilitlemenin Sorunlu Noktaları: Mekanik kilitler çeliğe "çukurlar" açılmasını gerektirir. Bu sadece manyetik iletim alanını boşa harcamakla kalmaz, aynı zamanda düzensiz manyetik akı dağılımına da yol açarak tork dalgalanmalarına neden olur.

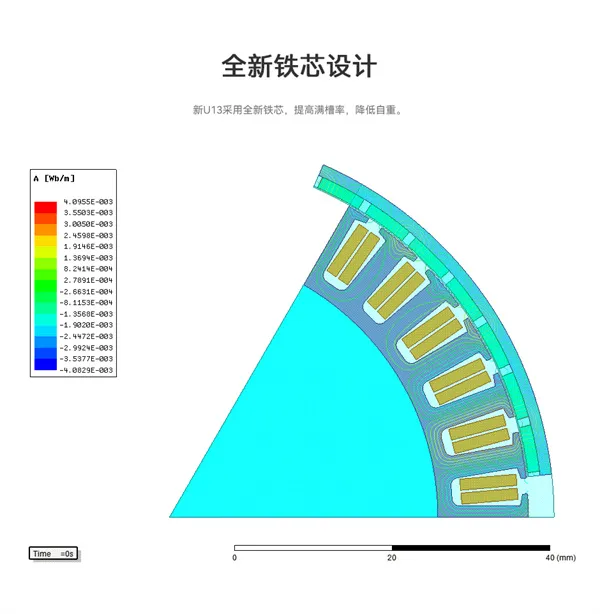

Fabrika Perspektifi: Bu teknoloji %100 kesitsel kullanıma ulaşır. Kaynak noktaları ve perçin delikleri olmadığından, manyetik akı çizgileri statordan engellenmeden akar.

2. FPV Pilotları Neden Farkı "Duyabiliyor"?

A. Yüksek Frekanslı "Parazitik Rezonansın" Ortadan Kaldırılması

30.000 RPM'yi aşan hızlarda, stator laminasyonları sıkı bir şekilde bağlanmamışsa, mikroskobik "çatırtı" meydana gelir.

Backlack Etkisi: Her bir levha sert bir monolit halinde birleştirildiğinden, statorun iç sönümlemesi önemli ölçüde artar. Bu "sağlam" his, jiroskop tarafından yakalanan gürültüyü azaltarak daha yüksek PID kazanımlarına ve "kilitlenmiş" bir uçuş hissine olanak tanır.

B. Aşırı Isı Dağılımı ve İnceltme

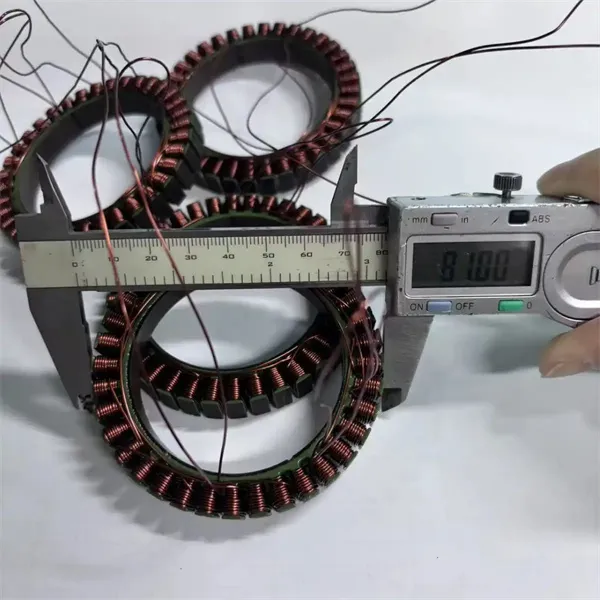

Girdap akımı kaybını en aza indirmek için daha ince her zaman daha iyidir. 0,35 mm'den 0,15 mm'ye geçildiğinde, malzeme deformasyonu nedeniyle geleneksel kilitleme neredeyse imkansız hale gelir.

Çözümümüz: Yükseklik toleranslarının 0,05 mm dahilinde tutulmasını sağlamak için temiz oda tesislerimizde hassas termal eğriler (Ramp-up / Soak / Cool-down) kullanıyoruz.

3. Üreticinin Sırrı: Kalite Açığı

Tüm Backlack'ler eşit yaratılmamıştır. Temel rekabet gücümüz şu ölçütlerde yatmaktadır:

| Anahtar Parametre | Standart Süreç | Backlack Sürecimiz |

|---|---|---|

| Katmanlar Arası Direnç | Kararsız, bozulmaya yatkın | Yüksek yalıtım (> 1000M�) |

| Yığınlama Faktörü | ~%93 | %97 - %98 (Katı metale yakın) |

| Yapışma Gücü | Delaminasyona eğilimli | 200°C'de bile güçlü |

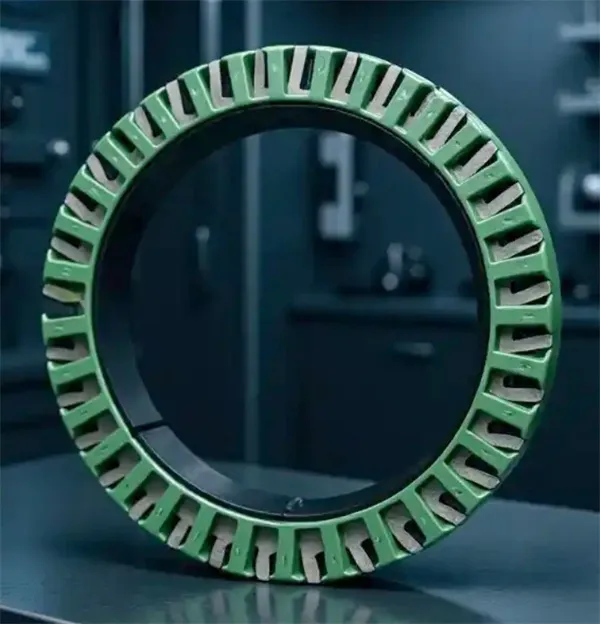

4. Özet: Aşırılık İçin Tasarlandı

Daha temiz Gyro eğrileri, daha uzun uçuş süreleri ve daha hızlı vuruşlar peşindeyseniz, özelleştirilmiş bir Backlack stator, ürün grubunuz için "nükleer silahtır".

Bir sonraki amiral gemisi motorunuzu yükseltmeye hazır mısınız?

Malzeme seçiminden (JFE, Baosteel) son termal kürlemeye kadar tam bağlantılı çözümler sunuyoruz.

Request a Technical ConsultationBelirli boyutları var mı? Potansiyel performans kazancınızı hesaplayabiliriz.

Youyou Teknolojisi Hakkında

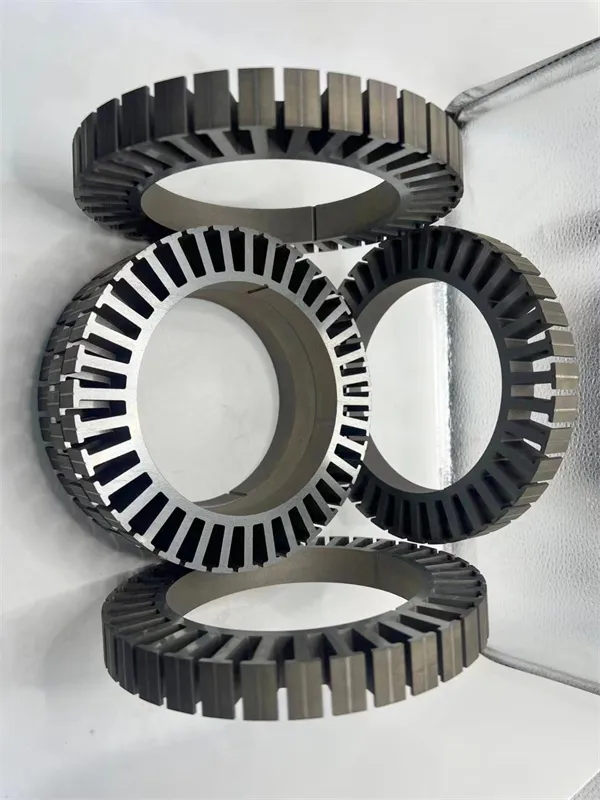

Youyou Technology Co., Ltd., Kendiliğinden yapışan silikon çeliği, ultra ince silikon çeliği ve Kendiliğinden yapışan özel yumuşak manyetik alaşımlar dahil olmak üzere çeşitli yumuşak manyetik malzemelerden yapılmış Kendiliğinden yapışan hassas çekirdeklerin üretiminde uzmanlaşmıştır. Yüksek performanslı motorlar, yüksek hızlı motorlar, orta frekanslı transformatörler ve reaktörler gibi temel güç bileşenlerinde kullanılan yumuşak manyetik çekirdekler için gelişmiş çözümler sunarak hassas manyetik bileşenler için gelişmiş üretim süreçlerinden yararlanıyoruz.

Şirketin Kendiliğinden yapışan hassas çekirdek ürünleri şu anda 0,05 mm (ST-050), 0,1 mm (10JNEX900/ST-100), 0,15 mm, 0,2 mm (20JNEH1200/20HX1200/ B20AV1200/20CS1200HF) şerit kalınlıklarına sahip bir dizi silikon çelik çekirdek içerir ve 0,35 mm(35JNE210/35JNE230/ B35A250-Z/35CS230HF) ve ayrıca VACODUR 49 ve 1J22 ve 1J50 dahil özel yumuşak manyetik alaşım çekirdekler.