1. Mendobrak “Langit-Langit”: Metode Tradisional vs. Kekurangan

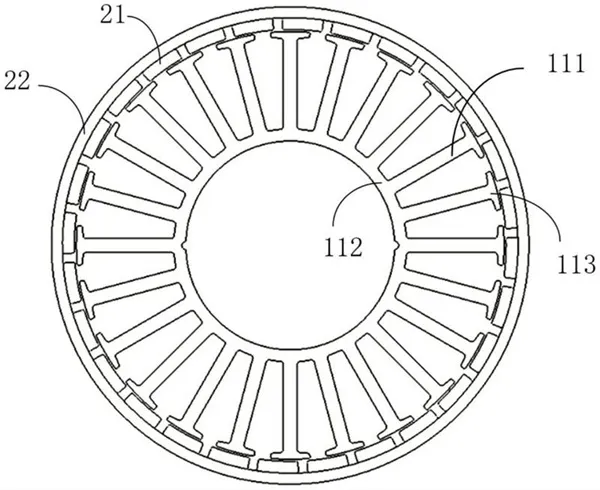

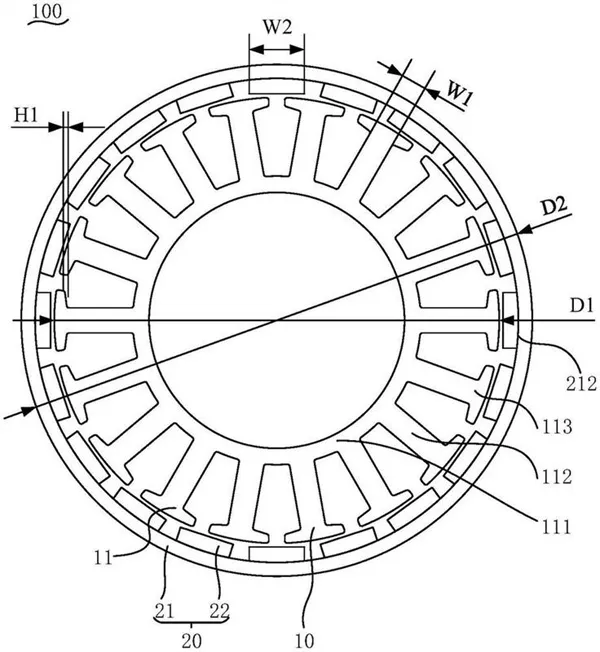

Perakitan stator tradisional biasanya mengandalkan Pengelasan atau Interlocking (Riveting).

- Titik Sakit Pengelasan: Suhu tinggi yang terlokalisasi merusak lapisan insulasi baja silikon, menyebabkan korsleting parsial pada jalur magnet dan menghasilkan kerugian arus eddy yang sangat besar.

- Titik Sakit dari Saling Mengunci: Kunci mekanis memerlukan pelubangan "lesung pipit" ke dalam baja. Hal ini tidak hanya menyia-nyiakan area konduksi magnet tetapi juga menyebabkan distribusi fluks magnet yang tidak merata sehingga menyebabkan riak torsi.

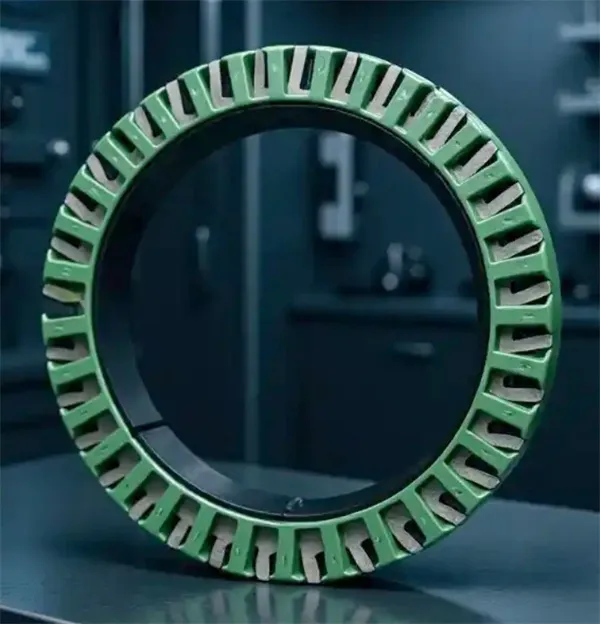

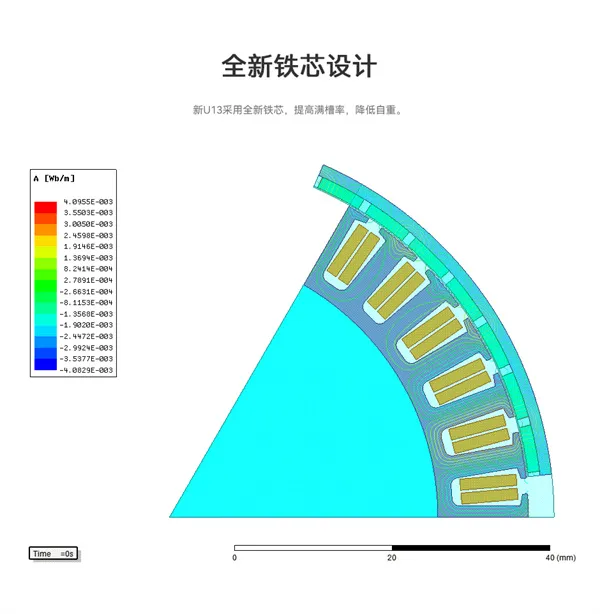

Perspektif Pabrik: Teknologi ini mencapai pemanfaatan lintas bagian 100%. Tanpa titik las dan lubang paku keling, garis fluks magnet mengalir melalui stator tanpa halangan.

2. Mengapa Pilot FPV Dapat “Mendengar” Perbedaannya?

A. Menghilangkan "Resonansi Parasit" Frekuensi Tinggi

Pada kecepatan melebihi 30.000 RPM, jika laminasi stator tidak terikat erat, akan terjadi "obrolan" mikroskopis.

Efek Backlack: Karena setiap lembaran terikat menjadi monolit kaku, redaman internal stator meningkat secara signifikan. Perasaan "solid" ini mengurangi kebisingan yang ditangkap oleh giroskop, sehingga memungkinkan perolehan PID yang lebih tinggi dan perasaan terbang yang "terkunci".

B. Pembuangan dan Penipisan Panas Ekstrim

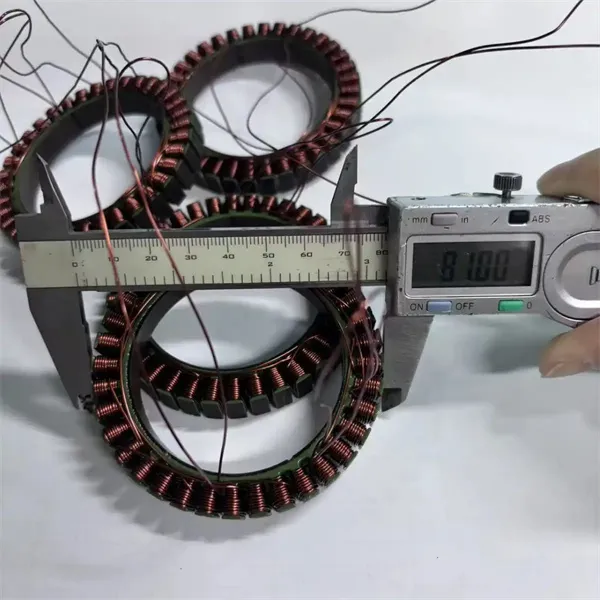

Untuk meminimalkan kerugian arus eddy, lebih tipis selalu lebih baik. Beralih dari 0,35mm ke 0,15mm, interlocking tradisional menjadi hampir mustahil karena deformasi material.

Solusi Kami: Kami menggunakan kurva termal yang presisi (Ramp-up / Soak / Cool-down) di fasilitas ruang bersih kami untuk memastikan toleransi ketinggian dijaga dalam �0,05mm.

3. Rahasia Pabrikan: Kesenjangan Kualitas

Tidak semua Backlack diciptakan sama. Daya saing inti kami terletak pada metrik berikut:

| Parameter Kunci | Proses Standar | Proses Kemunduran Kami |

|---|---|---|

| Resistensi antar-laminar | Tidak stabil, rawan kerusakan | Insulasi tinggi (> 1000M�) |

| Faktor Penumpukan | ~93% | 97% - 98% (Dekat logam padat) |

| Kekuatan Ikatan | Rawan delaminasi | Kuat bahkan pada suhu 200°C |

4. Ringkasan: Dibangun untuk Ekstrim

Jika Anda menginginkan kurva Gyro yang lebih bersih, waktu penerbangan yang lebih lama, dan pukulan seketika yang lebih besar, stator Backlack yang disesuaikan adalah "senjata nuklir" untuk lini produk Anda.

Siap mengupgrade motor andalan Anda berikutnya?

Kami menyediakan solusi lengkap mulai dari pemilihan material (JFE, Baosteel) hingga proses pengeringan termal akhir.

Request a Technical ConsultationMemiliki dimensi tertentu? Kami dapat menghitung potensi peningkatan kinerja Anda.

Tentang Teknologi Youyou

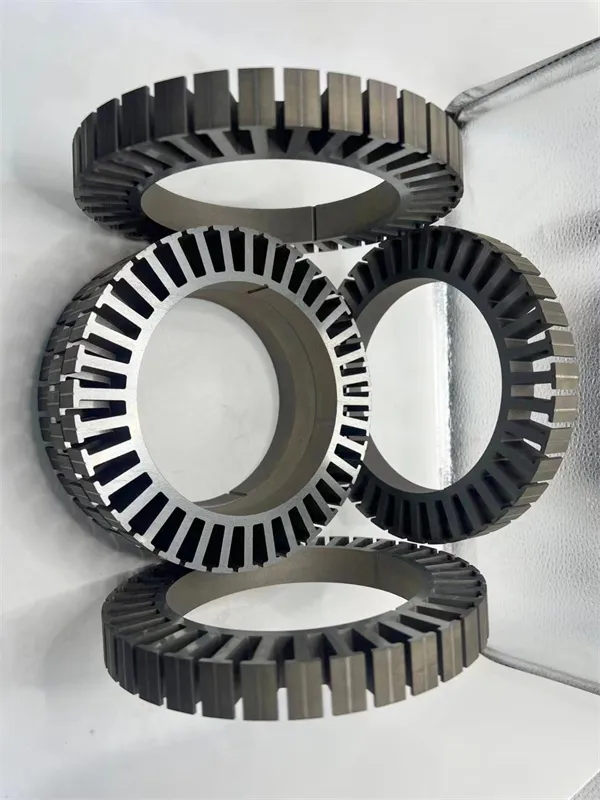

Youyou Technology Co., Ltd. mengkhususkan diri dalam pembuatan inti presisi Self-bonding yang terbuat dari berbagai bahan magnetik lunak, termasuk baja silikon Self-bonding, baja silikon ultra-tipis, dan paduan magnetik lunak khusus Self-bonding. Kami memanfaatkan proses manufaktur canggih untuk komponen magnetik presisi, memberikan solusi canggih untuk inti magnetik lunak yang digunakan dalam komponen daya utama seperti motor berkinerja tinggi, motor berkecepatan tinggi, transformator frekuensi menengah, dan reaktor.

Produk inti presisi Self-bonding perusahaan saat ini mencakup serangkaian inti baja silikon dengan ketebalan strip 0,05mm(ST-050), 0,1mm(10JNEX900/ST-100), 0,15mm, 0,2mm(20JNEH1200/20HX1200/ B20AV1200/20CS1200HF), dan 0,35mm(35JNE210/35JNE230/ B35A250-Z/35CS230HF), serta inti paduan magnetik lunak khusus termasuk VACODUR 49 dan 1J22 dan 1J50.