1. Het ‘plafond’ doorbreken: traditionele methoden versus gebrek

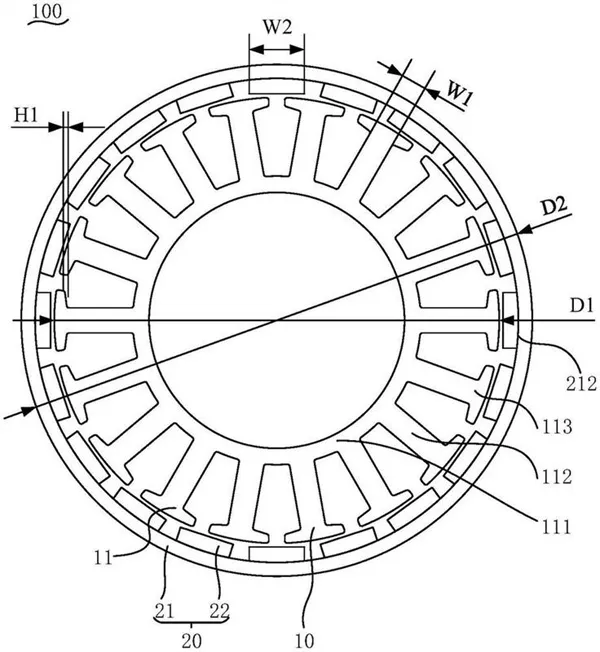

Traditionele statormontage is doorgaans afhankelijk van lassen of in elkaar grijpen (klinken).

- De pijnpunten van het lassen: Gelokaliseerde hoge temperaturen vernietigen de isolatielaag van het siliciumstaal, waardoor gedeeltelijke kortsluitingen in het magnetische pad ontstaan en enorme wervelstroomverliezen ontstaan.

- De pijnpunten van in elkaar grijpen: Bij mechanische sloten moeten er "kuiltjes" in het staal worden geslagen. Dit verspilt niet alleen het magnetische geleidingsoppervlak, maar leidt ook tot een ongelijkmatige verdeling van de magnetische flux, waardoor koppelrimpels ontstaan.

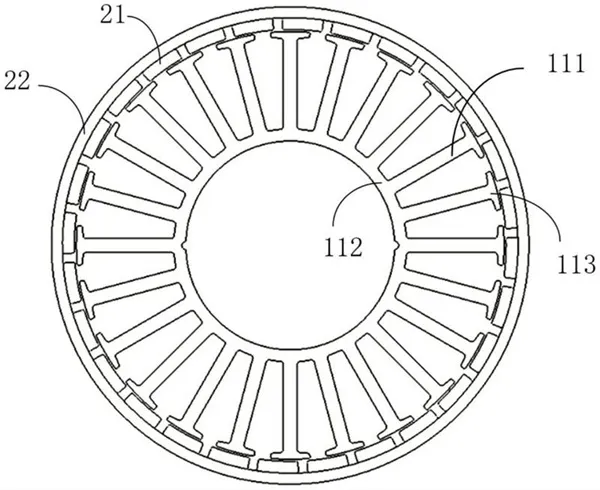

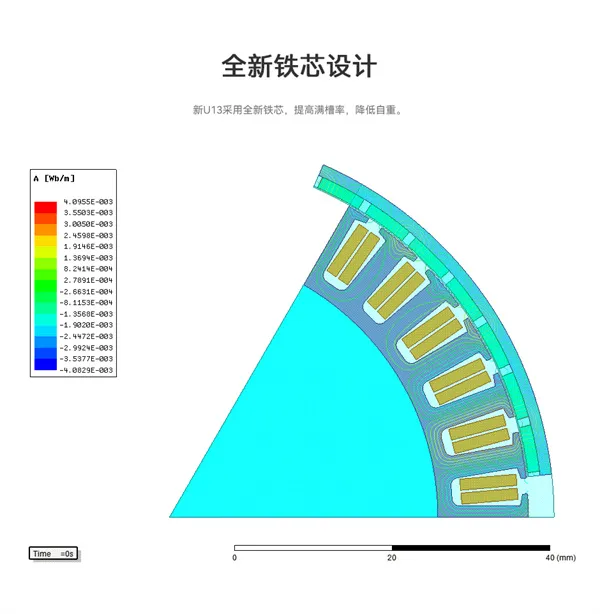

Fabrieksperspectief: Deze technologie bereikt 100% cross-sectioneel gebruik. Omdat er geen laspunten en klinknagelgaten zijn, stromen de magnetische fluxlijnen onbelemmerd door de stator.

2. Waarom kunnen FPV-piloten het verschil "horen"?

A. Het elimineren van hoogfrequente ‘parasitaire resonantie’

Bij snelheden hoger dan 30.000 RPM treedt microscopisch "chatter" op als de statorlamineringen niet stevig zijn gebonden.

Het backlack-effect: Omdat elke afzonderlijke plaat tot een stijve monoliet is verlijmd, wordt de interne demping van de stator aanzienlijk vergroot. Dit "solide" gevoel vermindert het geluid dat door de gyroscoop wordt opgevangen, waardoor hogere PID-winsten en een "opgesloten" vlieggevoel mogelijk zijn.

B. Extreme warmteafvoer en verdunning

Om wervelstroomverlies te minimaliseren is dunner altijd beter. Door van 0,35 mm naar 0,15 mm te gaan, wordt traditionele vergrendeling vrijwel onmogelijk vanwege materiaalvervorming.

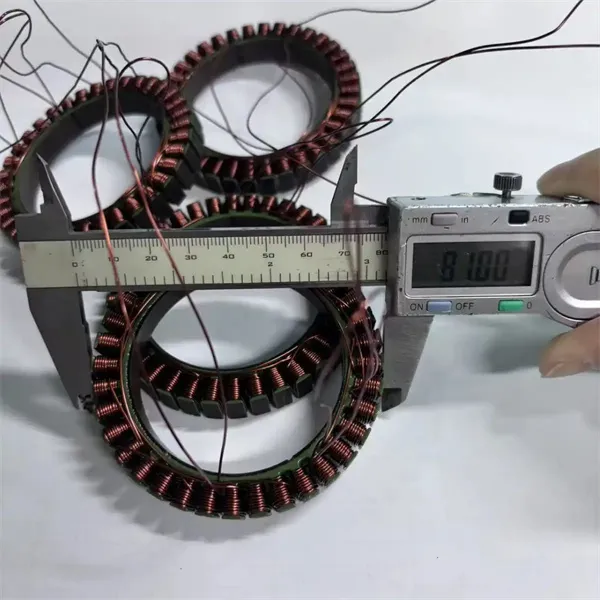

Onze oplossing: We gebruiken nauwkeurige thermische curven (Ramp-up / Soak / Cool-down) in onze cleanroomfaciliteiten om ervoor te zorgen dat hoogtetoleranties binnen 0,05 mm worden gehouden.

3. Het geheim van de fabrikant: de kwaliteitskloof

Niet alle Backlack is hetzelfde. Ons kernconcurrentievermogen ligt in deze statistieken:

| Sleutelparameter | Standaard proces | Ons backlack-proces |

|---|---|---|

| Interlaminaire weerstand | Instabiel, vatbaar voor defecten | Hoge isolatie (> 1000M�) |

| Stapelfactor | ~93% | 97% - 98% (bijna massief metaal) |

| Hechtsterkte | Gevoelig voor delaminatie | Sterk zelfs bij 200°C |

4. Samenvatting: Gebouwd voor het extreme

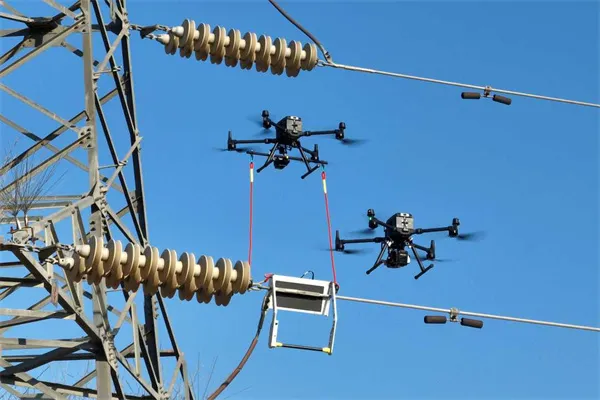

Als u op zoek bent naar schonere Gyro-curven, langere vliegtijden en een grotere onmiddellijke kracht, dan is een aangepaste Backlack-stator het "kernwapen" voor uw productlijn.

Klaar om uw volgende vlaggenschipmotor te upgraden?

Wij bieden full-link oplossingen, van materiaalselectie (JFE, Baosteel) tot uiteindelijke thermische uitharding.

Request a Technical ConsultationHeeft u specifieke afmetingen? Wij kunnen uw potentiële prestatiewinst berekenen.

Over Youyou-technologie

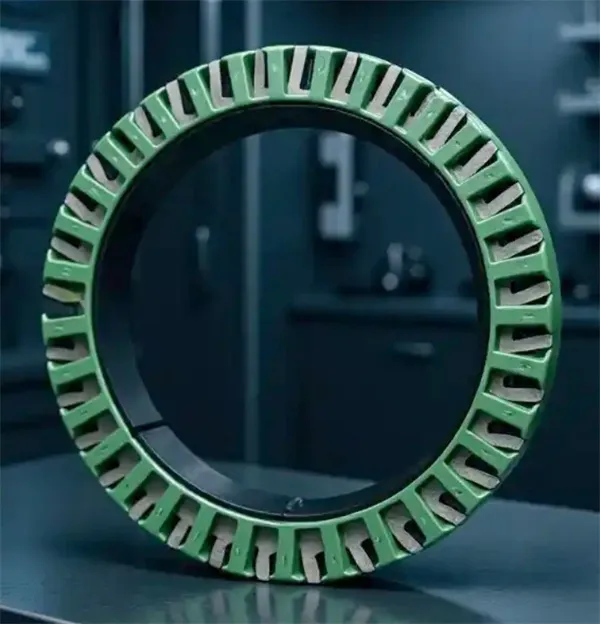

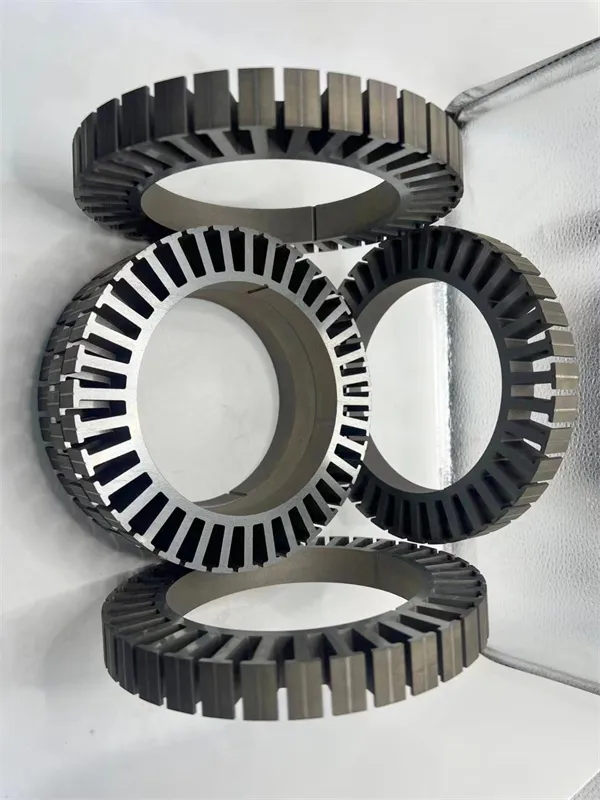

Youyou Technology Co., Ltd. is gespecialiseerd in de vervaardiging van zelfhechtende precisiekernen gemaakt van verschillende zachte magnetische materialen, waaronder zelfhechtend siliciumstaal, ultradun siliciumstaal en zelfhechtende speciale zachte magnetische legeringen. We maken gebruik van geavanceerde productieprocessen voor magnetische precisiecomponenten en bieden geavanceerde oplossingen voor zachte magnetische kernen die worden gebruikt in belangrijke vermogenscomponenten zoals krachtige motoren, hogesnelheidsmotoren, middenfrequentietransformatoren en reactoren.

De zelfhechtende precisiekernproducten van het bedrijf omvatten momenteel een reeks siliciumstalen kernen met stripdiktes van 0,05 mm (ST-050), 0,1 mm (10JNEX900/ST-100), 0,15 mm, 0,2 mm (20JNEH1200/20HX1200/B20AV1200/20CS1200HF) en 0,35 mm (35JNE210/35JNE230/B35A250-Z/35CS230HF), evenals speciale kernen van zachte magnetische legeringen, waaronder VACODUR 49 en 1J22 en 1J50.