1. Die „Obergrenze“ durchbrechen: Traditionelle Methoden vs. Backlack

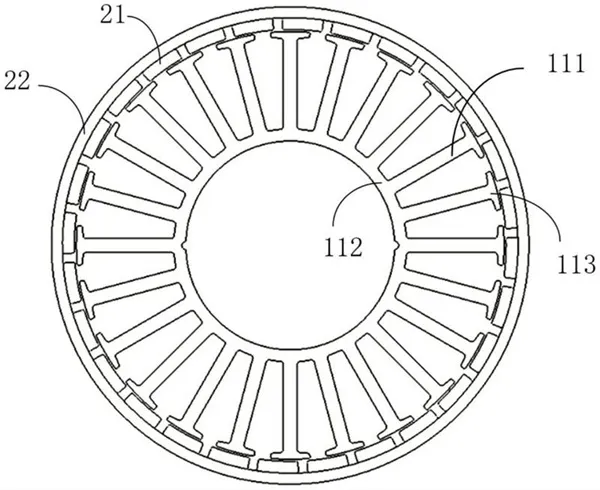

Die herkömmliche Statormontage erfolgt typischerweise durch Schweißen oder Ineinandergreifen (Nieten).

- Die Schwachstellen des Schweißens: Lokale hohe Temperaturen zerstören die Isolationsbeschichtung des Siliziumstahls, was zu teilweisen Kurzschlüssen im Magnetpfad und zu massiven Wirbelstromverlusten führt.

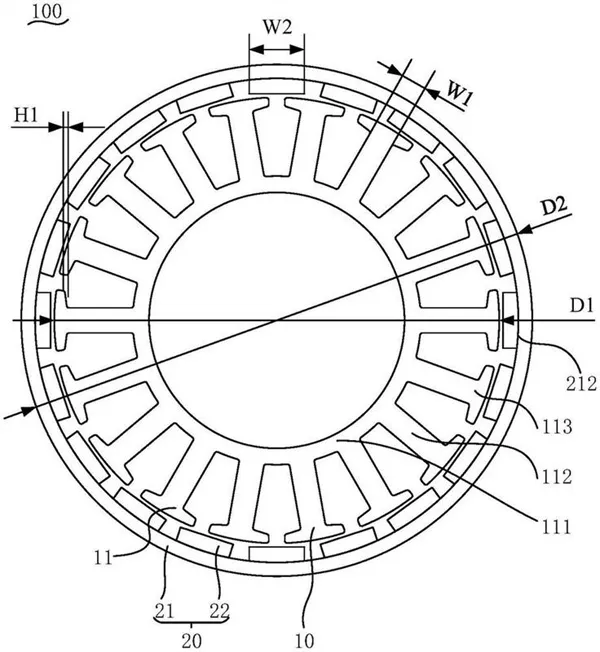

- Die Schwachstellen der Verriegelung: Bei mechanischen Schlössern müssen „Grübchen“ in den Stahl gestanzt werden. Dies verschwendet nicht nur magnetische Leitungsfläche, sondern führt auch zu einer ungleichmäßigen Magnetflussverteilung, was zu Drehmomentschwankungen führt.

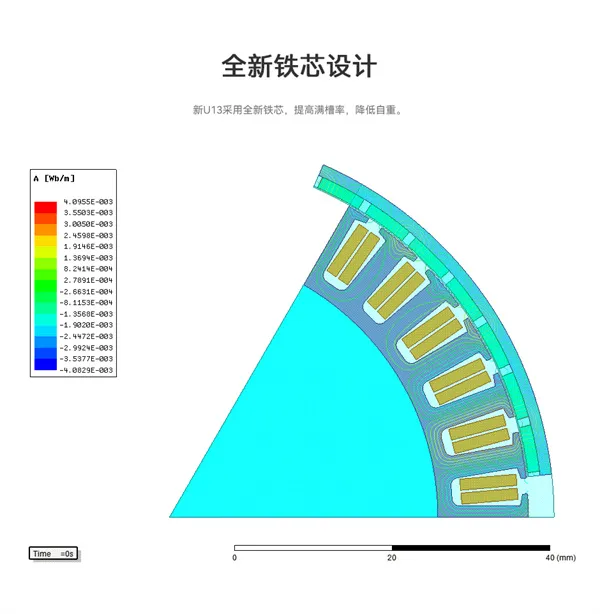

Fabrikperspektive: Mit dieser Technologie wird eine Querschnittsausnutzung von 100 % erreicht. Ohne Schweißpunkte und Nietlöcher fließen die magnetischen Flusslinien ungehindert durch den Stator.

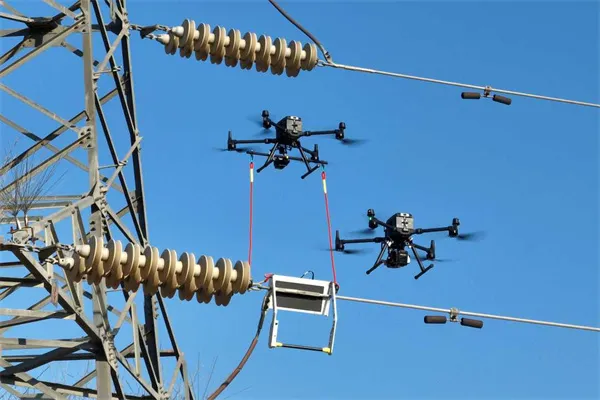

2. Warum können FPV-Piloten den Unterschied „hören“?

A. Beseitigung hochfrequenter „parasitärer Resonanzen“

Bei Drehzahlen über 30.000 U/min kommt es zu mikroskopisch kleinem „Rattern“, wenn die Statorbleche nicht fest miteinander verbunden sind.

Der Backlack-Effekt: Da jedes einzelne Blech zu einem starren Monolithen verbunden ist, wird die innere Dämpfung des Stators deutlich erhöht. Dieses „solide“ Gefühl reduziert die vom Gyroskop erfassten Geräusche und ermöglicht so höhere PID-Verstärkungen und ein „festsitzendes“ Fluggefühl.

B. Extreme Wärmeableitung und Ausdünnung

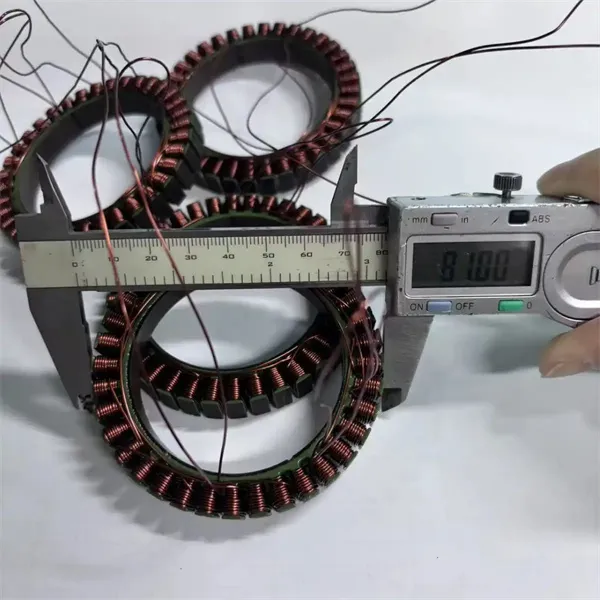

Um Wirbelstromverluste zu minimieren, ist dünner immer besser. Beim Übergang von 0,35 mm auf 0,15 mm wird eine herkömmliche Verzahnung aufgrund der Materialverformung nahezu unmöglich.

Unsere Lösung: Wir verwenden in unseren Reinraumanlagen präzise thermische Kurven (Hochfahren / Einweichen / Abkühlen), um sicherzustellen, dass Höhentoleranzen innerhalb von 0,05 mm bleiben.

3. Das Geheimnis des Herstellers: Die Qualitätslücke

Backlack ist nicht gleich Backlack. Unsere zentrale Wettbewerbsfähigkeit liegt in diesen Kennzahlen:

| Schlüsselparameter | Standardprozess | Unser Backlack-Prozess |

|---|---|---|

| Interlaminarer Widerstand | Instabil, störanfällig | Hohe Isolierung (> 1000M�) |

| Stapelfaktor | ~93 % | 97 % – 98 % (nahezu massives Metall) |

| Bindungsstärke | Anfällig für Delaminierung | Stark auch bei 200 °C |

4. Zusammenfassung: Gebaut für das Extreme

Wenn Sie auf der Suche nach saubereren Gyro-Kurven, längeren Flugzeiten und größerer Schlagkraft sind, ist ein maßgeschneiderter Backlack-Stator die „Atomwaffe“ für Ihre Produktlinie.

Sind Sie bereit, Ihren nächsten Flaggschiff-Motor aufzurüsten?

Wir bieten Komplettlösungen von der Materialauswahl (JFE, Baosteel) bis zur abschließenden thermischen Aushärtung.

Request a Technical ConsultationHaben Sie bestimmte Abmessungen? Wir können Ihren potenziellen Leistungsgewinn berechnen.

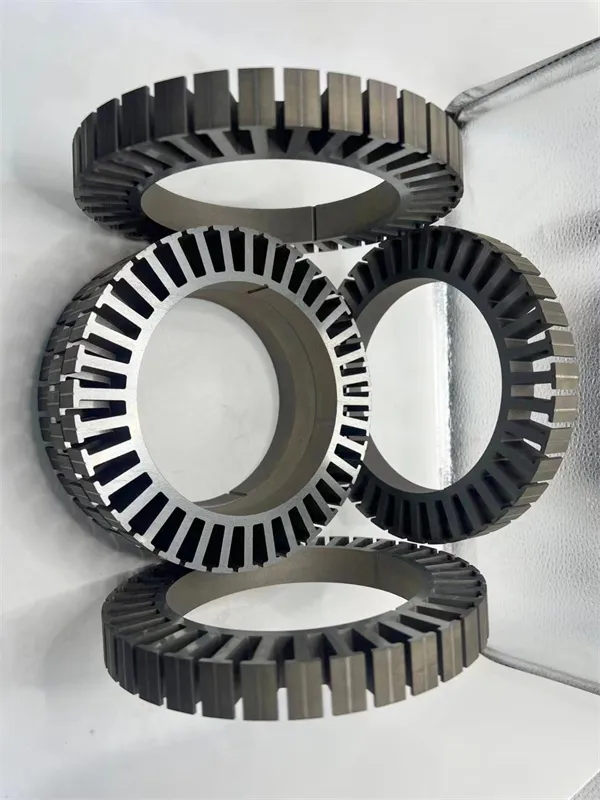

Über Youyou Technology

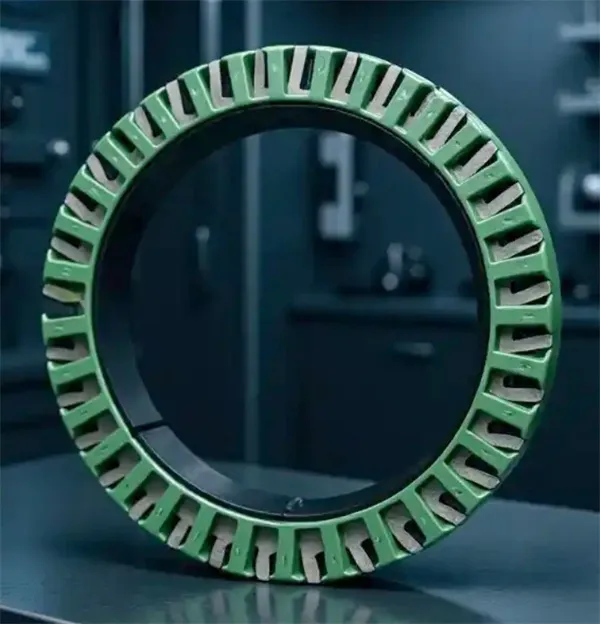

Youyou Technology Co., Ltd. ist auf die Herstellung von selbstbindenden Präzisionskernen aus verschiedenen weichmagnetischen Materialien spezialisiert, darunter selbstbindender Siliziumstahl, ultradünner Siliziumstahl und selbstbindende weichmagnetische Speziallegierungen. Wir nutzen fortschrittliche Herstellungsverfahren für magnetische Präzisionskomponenten und bieten fortschrittliche Lösungen für weichmagnetische Kerne, die in wichtigen Leistungskomponenten wie Hochleistungsmotoren, Hochgeschwindigkeitsmotoren, Mittelfrequenztransformatoren und Reaktoren verwendet werden.

Die selbstbindenden Präzisionskernprodukte des Unternehmens umfassen derzeit eine Reihe von Siliziumstahlkernen mit Banddicken von 0,05 mm (ST-050), 0,1 mm (10JNEX900/ST-100), 0,15 mm, 0,2 mm (20JNEH1200/20HX1200/B20AV1200/20CS1200HF) und 0,35 mm (35JNE210/35JNE230/B35A250-Z/35CS230HF) sowie spezielle weichmagnetische Legierungskerne, einschließlich VACODUR 49 und 1J22 und 1J50.