1. كسر "السقف": الأساليب التقليدية مقابل التراجع

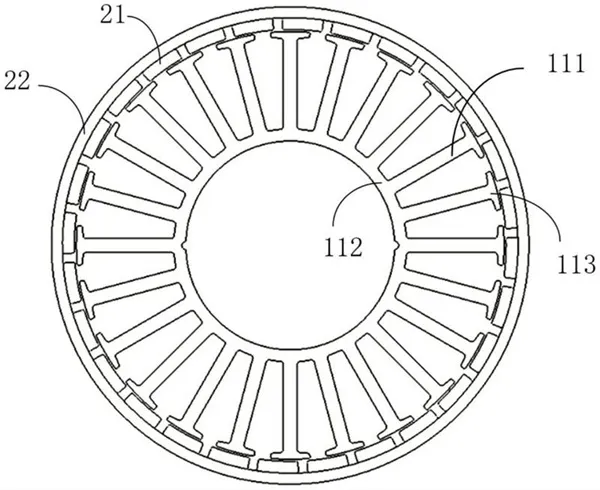

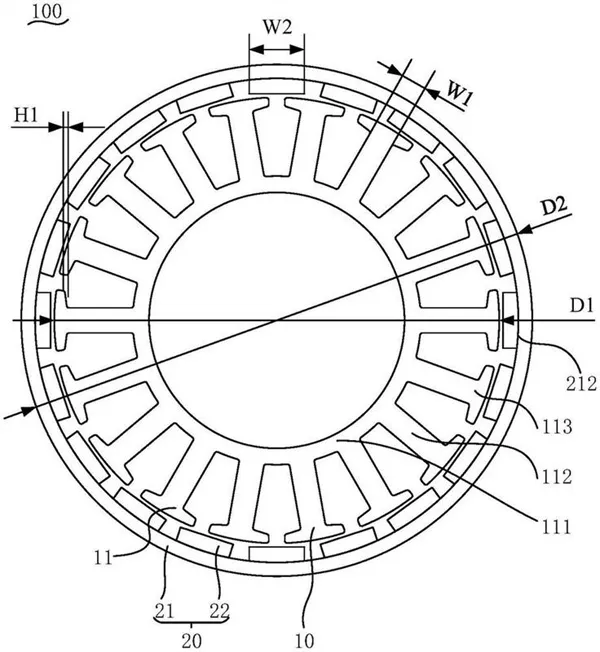

يعتمد تجميع الجزء الثابت التقليدي عادةً على اللحام أو التشابك (التثبيت).

- نقاط الألم في اللحام: تؤدي درجات الحرارة المرتفعة الموضعية إلى تدمير الطبقة العازلة لفولاذ السيليكون، مما يتسبب في حدوث دوائر قصيرة جزئية في المسار المغناطيسي وتوليد خسائر هائلة في التيار الدوامي.

- نقاط الألم في التشابك: تتطلب الأقفال الميكانيكية ثقب "الغمازات" في الفولاذ. وهذا لا يؤدي إلى إهدار منطقة التوصيل المغناطيسي فحسب، بل يؤدي أيضًا إلى توزيع غير متساوٍ للتدفق المغناطيسي، مما يتسبب في تموجات عزم الدوران.

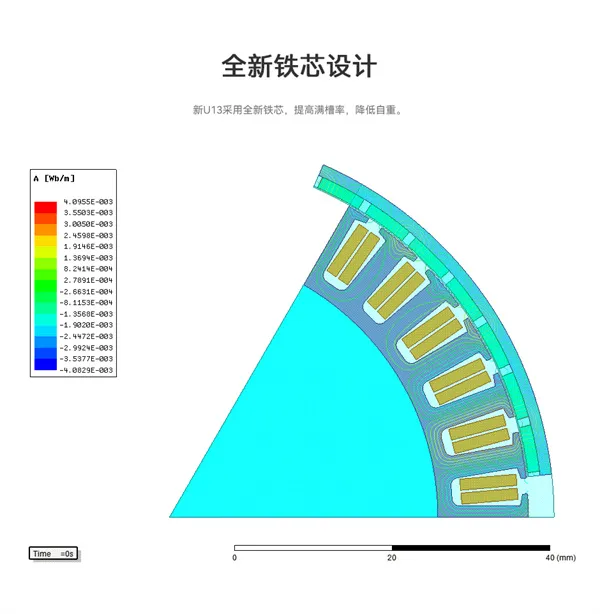

منظور المصنع: تحقق هذه التقنية استخدامًا مقطعيًا بنسبة 100%. مع عدم وجود نقاط لحام ولا ثقوب برشام، فإن خطوط التدفق المغناطيسي تتدفق عبر الجزء الثابت دون أي عائق.

2. لماذا يستطيع طيارو FPV "سماع" الفرق؟

أ. التخلص من "الرنين الطفيلي" عالي التردد

عند السرعات التي تتجاوز 30000 دورة في الدقيقة، إذا لم يتم ربط شرائح الجزء الثابت بإحكام، تحدث "ثرثرة" مجهرية.

تأثير الارتكاز: نظرًا لأن كل ورقة يتم ربطها في كتلة صلبة، فإن التخميد الداخلي للجزء الثابت يزداد بشكل كبير. هذا الشعور "الصلب" يقلل من الضوضاء التي يلتقطها الجيروسكوب، مما يسمح بمكاسب PID أعلى وشعور الطيران "المغلق".

ب. تبديد الحرارة الشديد والترقق

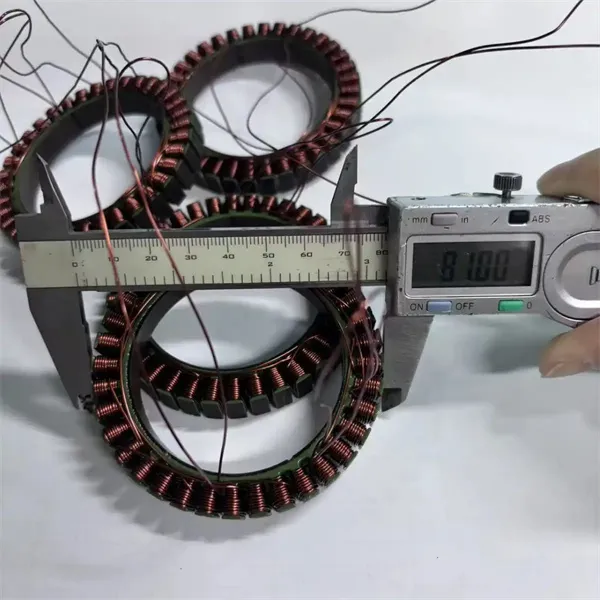

لتقليل فقدان التيار الدوامي، يكون التنر أفضل دائمًا. بالانتقال من 0.35 مم إلى 0.15 مم، يصبح التشابك التقليدي شبه مستحيل بسبب تشوه المواد.

الحل الذي نقدمه: نحن نستخدم منحنيات حرارية دقيقة (الانحدار / النقع / التبريد) في مرافق غرف الأبحاث لدينا لضمان الحفاظ على تفاوتات الارتفاع في حدود 0.05 مم.

3. سر الشركة المصنعة: فجوة الجودة

لم يتم إنشاء كل Backlack على قدم المساواة. تكمن قدرتنا التنافسية الأساسية في هذه المقاييس:

| المعلمة الرئيسية | العملية القياسية | عملية التخلف لدينا |

|---|---|---|

| المقاومة بين الصفائح | غير مستقر، وعرضة للانهيار | عزل عالي (> 1000 م) |

| عامل التراص | ~93% | 97% - 98% (بالقرب من المعدن الصلب) |

| قوة الترابط | عرضة للتفريغ | قوي حتى عند درجة حرارة 200 درجة مئوية |

4. الملخص: مصمم للأقصى

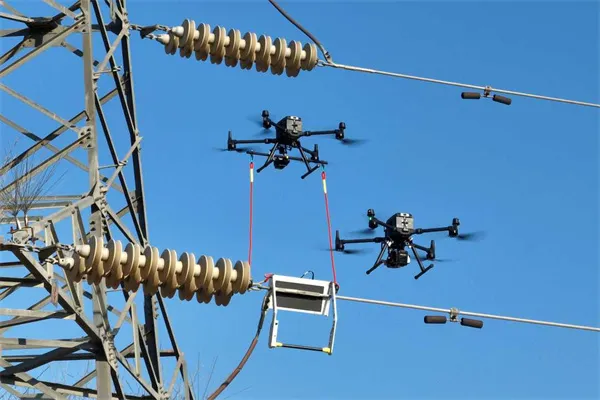

إذا كنت تطارد منحنيات جيروسكوبية أكثر نظافة، وأوقات طيران أطول، ولكمة فورية أكبر، فإن الجزء الثابت Backlack المخصص هو "السلاح النووي" لخط إنتاجك.

هل أنت مستعد لترقية محركك الرئيسي القادم؟

نحن نقدم حلول الارتباط الكامل بدءًا من اختيار المواد (JFE وBaosteel) وحتى المعالجة الحرارية النهائية.

Request a Technical Consultationهل لها أبعاد محددة؟ يمكننا حساب مكاسب الأداء المحتملة الخاصة بك.

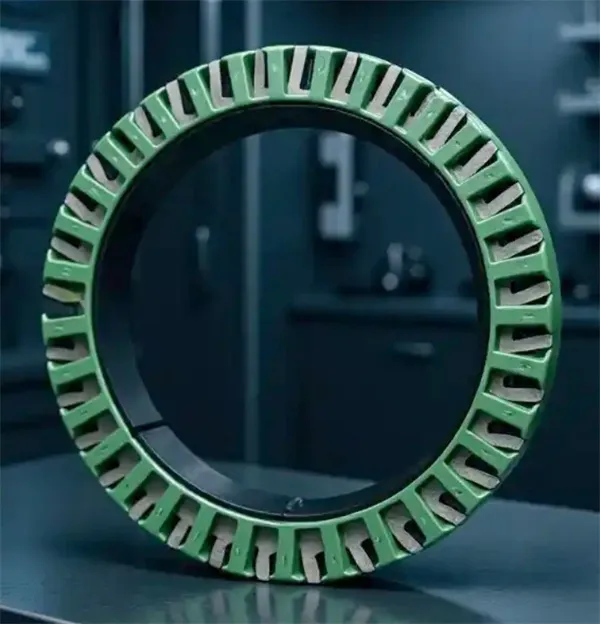

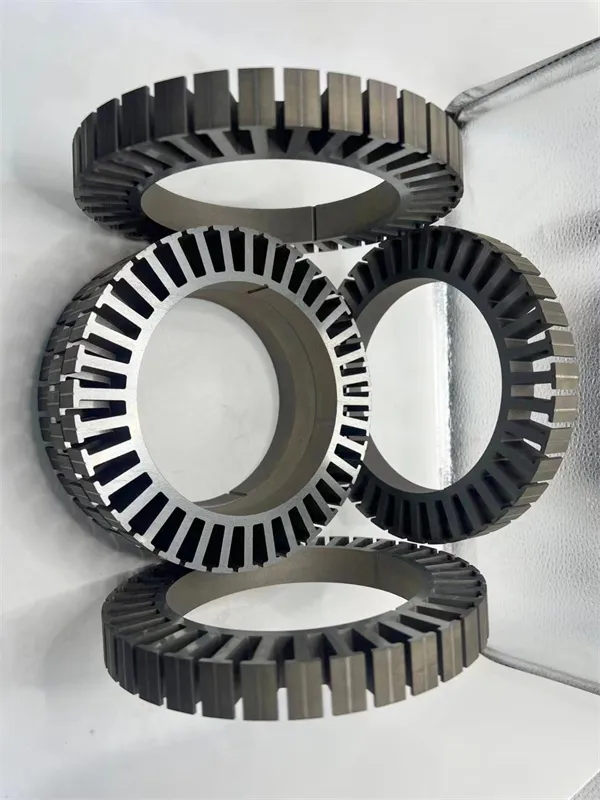

حول يويو التكنولوجيا

شركة Youyou Technology Co., Ltd. متخصصة في تصنيع النوى الدقيقة ذاتية الترابط المصنوعة من مواد مغناطيسية ناعمة مختلفة، بما في ذلك فولاذ السيليكون ذاتية الترابط، وفولاذ السيليكون الرقيق جدًا، والسبائك المغناطيسية الناعمة المتخصصة ذاتية الترابط. نحن نستخدم عمليات تصنيع متقدمة للمكونات المغناطيسية الدقيقة، ونوفر حلولًا متقدمة للنوى المغناطيسية الناعمة المستخدمة في مكونات الطاقة الرئيسية مثل المحركات عالية الأداء، والمحركات عالية السرعة، ومحولات التردد المتوسط، والمفاعلات.

تشتمل المنتجات الأساسية الدقيقة ذاتية الترابط للشركة حاليًا على مجموعة من نوى فولاذ السيليكون بسماكة شريط تبلغ 0.05 مم (ST-050)، 0.1 مم (10JNEX900 / ST-100)، 0.15 مم، 0.2 مم (20JNEH1200 / 20HX1200 / B20AV1200 / 20CS1200HF)، و 0.35 مم (35JNE210/35JNE230/ B35A250-Z/35CS230HF)، بالإضافة إلى نوى سبائك مغناطيسية ناعمة متخصصة بما في ذلك VACODUR 49 و1J22 و1J50.