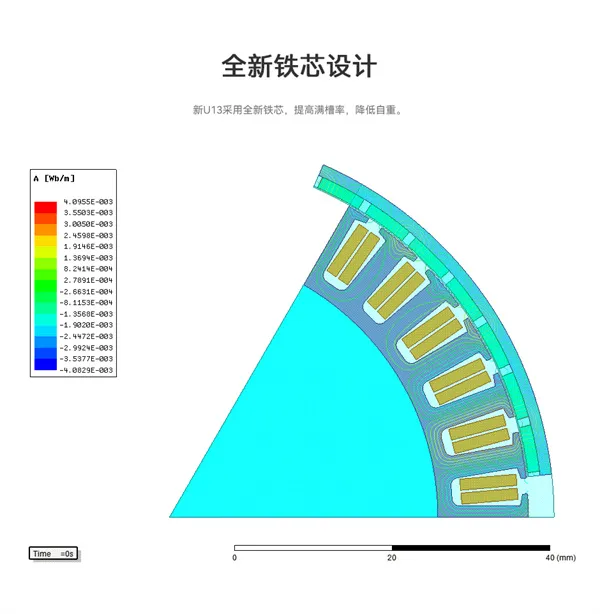

1. Разрушение «потолка»: традиционные методы против бездействия

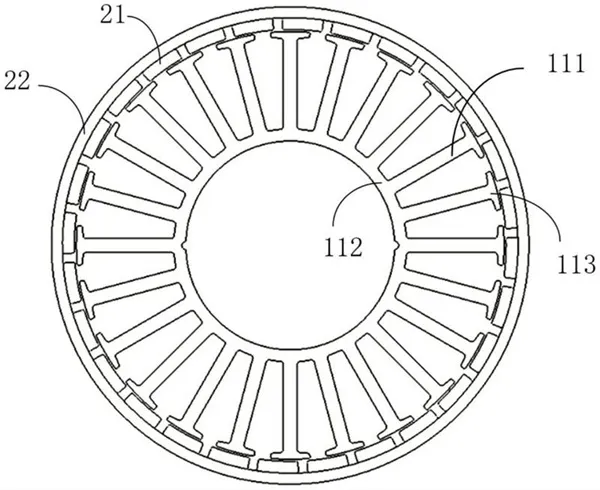

Традиционная сборка статора обычно выполняется с помощью сварки или блокировки (клепки).

- Болевые точки сварки: Локализованные высокие температуры разрушают изоляционное покрытие кремнистой стали, вызывая частичные короткие замыкания в магнитном пути и генерируя огромные потери на вихревые токи.

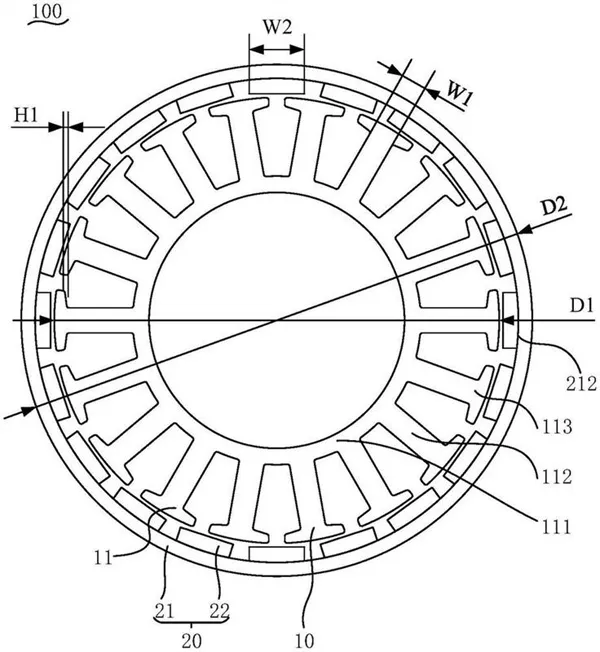

- Болевые точки блокировки: Механические замки требуют проделывания «ямочек» в стали. Это не только приводит к потере площади магнитной проводимости, но также приводит к неравномерному распределению магнитного потока, вызывая пульсации крутящего момента.

Заводская перспектива: эта технология обеспечивает 100-процентное использование поперечного сечения. Благодаря отсутствию мест сварки и отверстий под заклепки линии магнитного потока беспрепятственно проходят через статор.

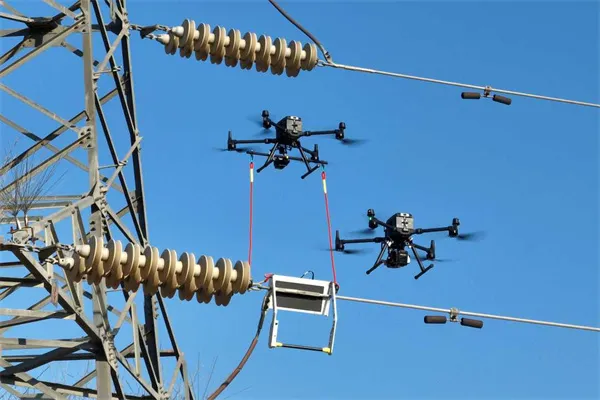

2. Почему пилоты FPV могут «услышать» разницу?

А. Устранение высокочастотного «паразитного резонанса»

На скоростях, превышающих 30 000 об/мин, если пластины статора не закреплены плотно, возникает микроскопическая «дребезжание».

Эффект обратного хода: поскольку каждый отдельный лист склеен в жесткий монолит, внутреннее демпфирование статора значительно увеличивается. Это ощущение «твердости» уменьшает шум, улавливаемый гироскопом, позволяя добиться более высоких коэффициентов усиления ПИД и ощущения «зафиксированного» полета.

B. Экстремальное тепловыделение и истончение

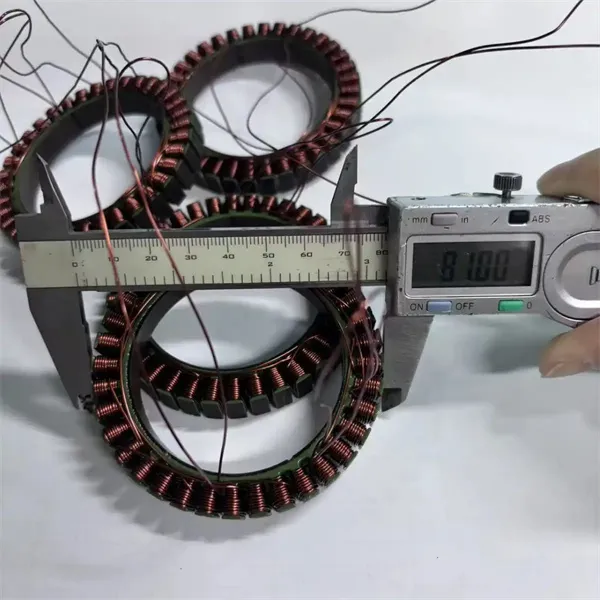

Чтобы свести к минимуму потери на вихревые токи, чем тоньше, тем лучше. При переходе от 0,35 мм к 0,15 мм традиционное соединение становится практически невозможным из-за деформации материала.

Наше решение: мы используем точные температурные кривые (нарастание/выдерживание/охлаждение) в наших чистых помещениях, чтобы обеспечить соблюдение допусков по высоте в пределах 0,05 мм.

3. Секрет производителя: разрыв в качестве

Не все Backlack одинаковы. Наша основная конкурентоспособность заключается в следующих показателях:

| Ключевой параметр | Стандартный процесс | Наш процесс возврата |

|---|---|---|

| Межламинарное сопротивление | Нестабилен, склонен к поломкам. | Высокая изоляция (> 1000M�) |

| Фактор суммирования | ~93% | 97–98 % (почти сплошной металл) |

| Прочность сцепления | Склонен к расслаиванию | Прочный даже при 200°C |

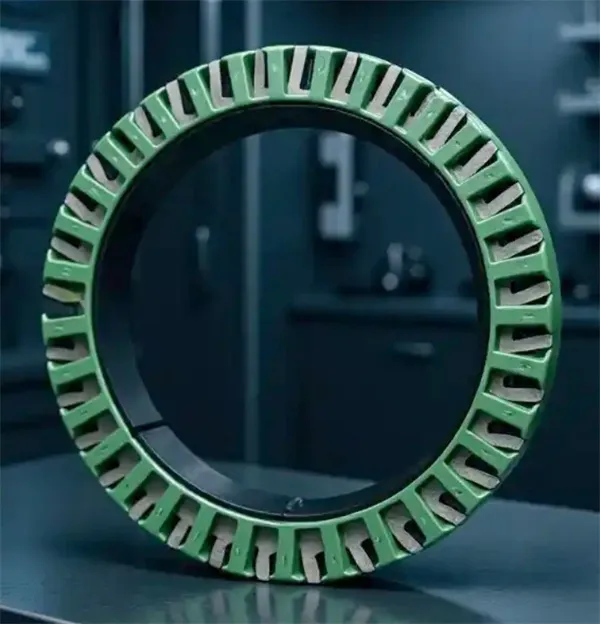

4. Резюме: Создано для экстремальных условий

Если вы гонитесь за более чистыми кривыми гироскопа, более длительным временем полета и большей мгновенной силой удара, статор Backlack, изготовленный по индивидуальному заказу, станет «ядерным оружием» для вашей линейки продуктов.

Готовы обновить свой следующий флагманский двигатель?

Мы предоставляем комплексные решения: от выбора материала (JFE, Baosteel) до окончательного термического отверждения.

Request a Technical ConsultationЕсть конкретные размеры? Мы можем рассчитать потенциальный прирост производительности.

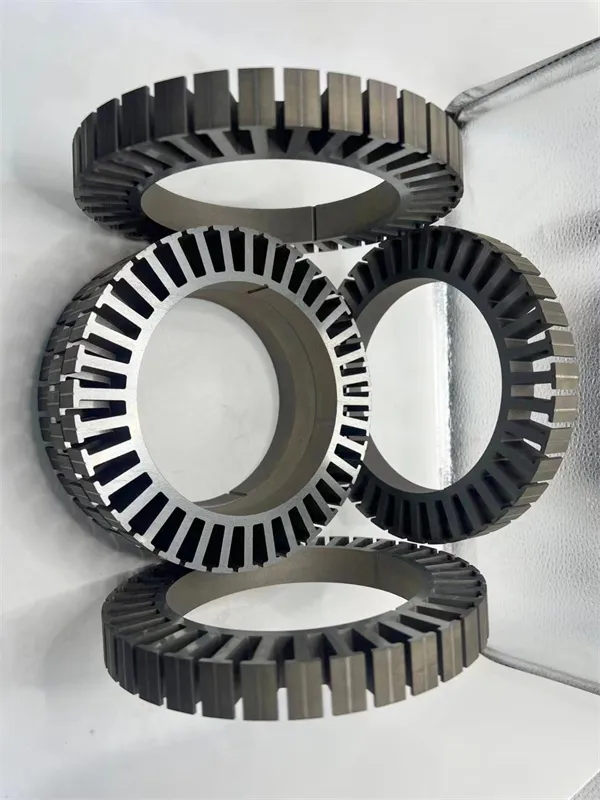

О технологии Youyou

Компания Youyou Technology Co., Ltd. специализируется на производстве прецизионных самосклеивающихся сердечников из различных магнитомягких материалов, в том числе самосвязывающей кремниевой стали, ультратонкой кремниевой стали и специальных самосвязывающих магнитомягких сплавов. Мы используем передовые производственные процессы для прецизионных магнитных компонентов, предоставляя передовые решения для магнитомягких сердечников, используемых в ключевых силовых компонентах, таких как высокопроизводительные двигатели, высокоскоростные двигатели, среднечастотные трансформаторы и реакторы.

В настоящее время компания производит прецизионные сердечники из кремниевой стали с толщиной полос 0,05 мм (ST-050), 0,1 мм (10JNEX900/ST-100), 0,15 мм, 0,2 мм (20JNEH1200/20HX1200/ B20AV1200/20CS1200HF) и 0,35 мм (35JNE210/35JNE230/ B35A250-Z/35CS230HF), а также сердечники из специальных магнитомягких сплавов, включая VACODUR 49, 1J22 и 1J50.