1. At bryde "loftet": Traditionelle metoder vs. rygløshed

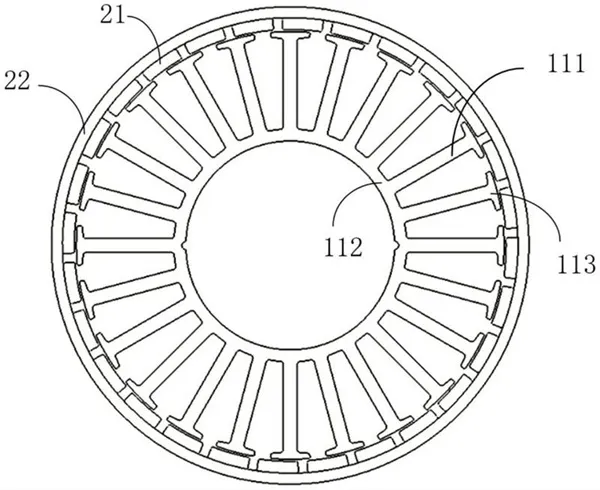

Traditionel statorsamling er typisk afhængig af svejsning eller sammenlåsning (nitning).

- Smertepunkter ved svejsning: Lokaliserede høje temperaturer ødelægger siliciumstålets isoleringsbelægning, hvilket forårsager delvise kortslutninger i den magnetiske vej og genererer massive hvirvelstrømstab.

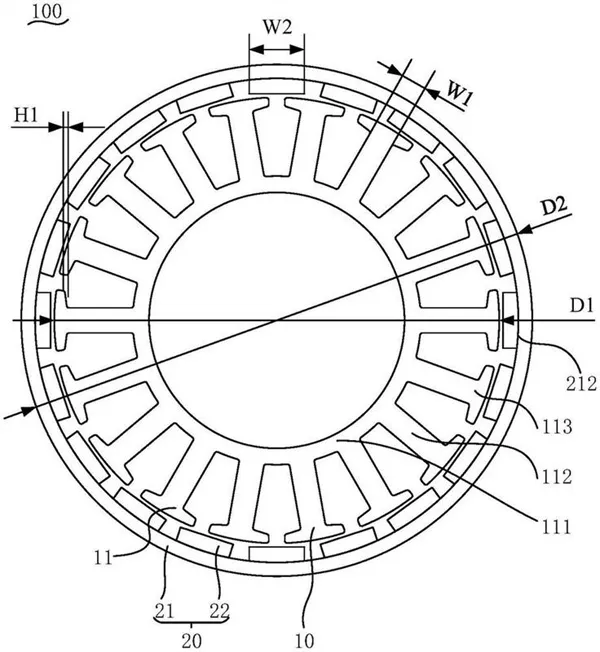

- Smertepunkterne ved sammenlåsning: Mekaniske låse kræver udstansning af "fordybninger" i stålet. Dette spilder ikke kun det magnetiske ledningsområde, men fører også til ujævn magnetisk fluxfordeling, hvilket forårsager drejningsmoment.

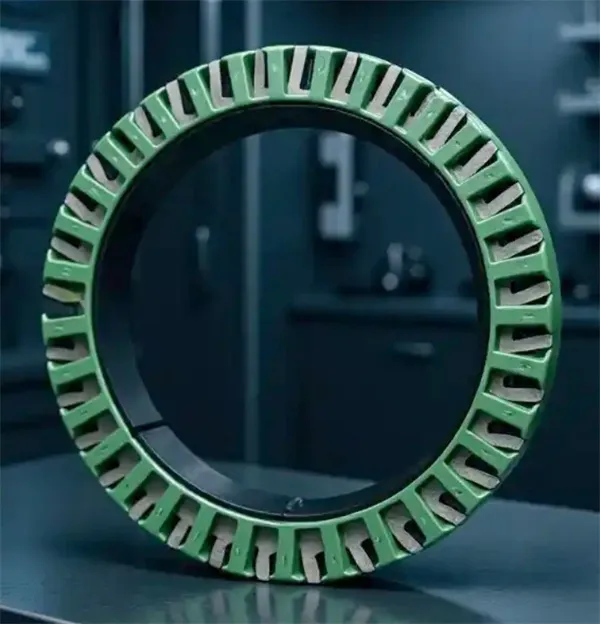

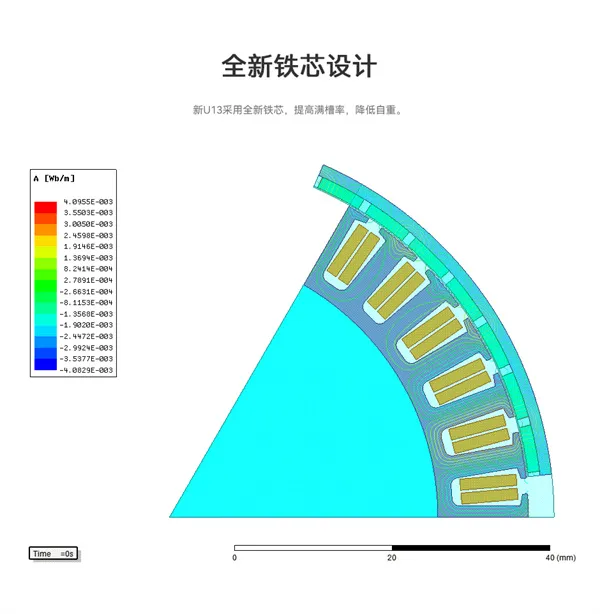

Fabriksperspektiv: Denne teknologi opnår 100 % tværsnitsudnyttelse. Uden svejsepunkter og ingen nittehuller flyder de magnetiske fluxlinjer gennem statoren uden forhindringer.

2. Hvorfor kan FPV-piloter "høre" forskellen?

A. Eliminering af højfrekvent "parasitisk resonans"

Ved hastigheder over 30.000 RPM, hvis statorlamineringerne ikke er tæt bundet, opstår der mikroskopisk "snakken".

Backlack-effekten: Fordi hvert enkelt ark er bundet til en stiv monolit, øges statorens indvendige dæmpning betydeligt. Denne "solide" fornemmelse reducerer støjen, der fanges af gyroskopet, hvilket giver mulighed for højere PID-forstærkninger og en "låst" flyfornemmelse.

B. Ekstrem varmeafledning og udtynding

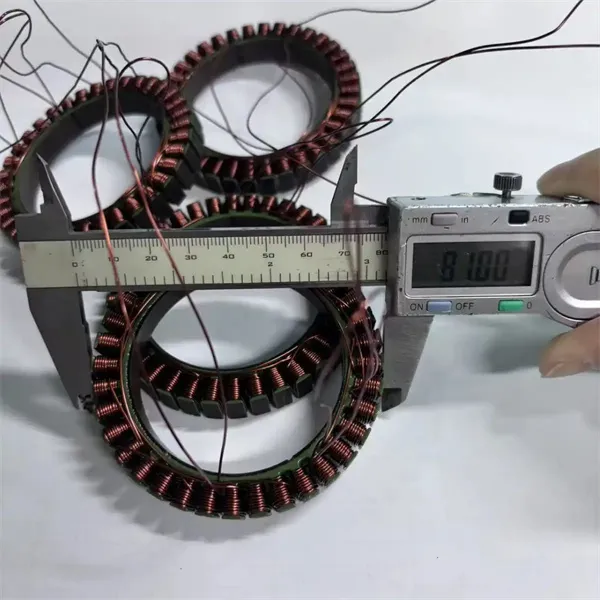

For at minimere tab af hvirvelstrøm er tyndere altid bedre. Ved at flytte fra 0,35 mm til 0,15 mm bliver traditionel sammenlåsning næsten umulig på grund af materialedeformation.

Vores løsning: Vi bruger præcise termiske kurver (Ramp-up / Soak / Cool-down) i vores renrumsfaciliteter for at sikre, at højdetolerancer holdes inden for �0,05 mm.

3. Producentens hemmelighed: Kvalitetsgabet

Ikke alt Backlack er skabt lige. Vores kernekonkurrenceevne ligger i disse målinger:

| Nøgleparameter | Standard proces | Vores Backlack-proces |

|---|---|---|

| Inter-laminær modstand | Ustabil, tilbøjelig til nedbrud | Høj isolering (> 1000M�) |

| Stablingsfaktor | ~93 % | 97 % - 98 % (Nær solidt metal) |

| Bindingsstyrke | Tilbøjelig til delaminering | Stærk selv ved 200�C |

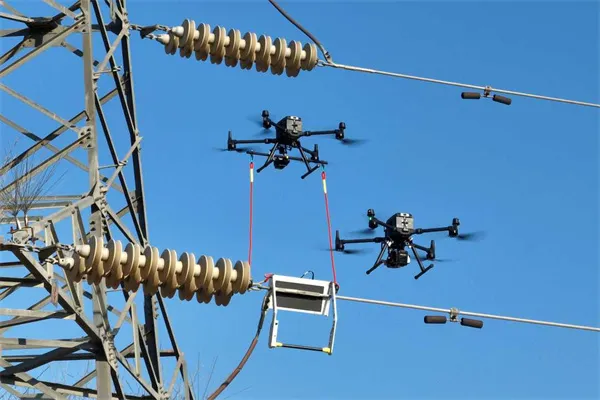

4. Resumé: Bygget til det ekstreme

Hvis du jagter renere Gyro-kurver, længere flyvetider og større øjeblikkelig slagkraft, er en tilpasset Backlack-stator "atomvåbenet" til din produktlinje.

Klar til at opgradere din næste flagskibsmotor?

Vi leverer komplette løsninger fra materialevalg (JFE, Baosteel) til endelig termisk hærdning.

Request a Technical ConsultationHar du specifikke dimensioner? Vi kan beregne din potentielle præstationsgevinst.

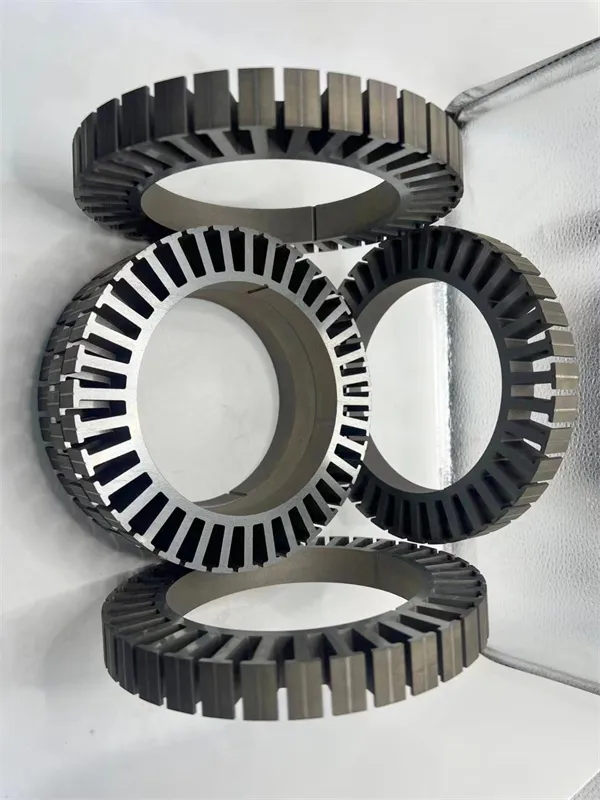

Om Youyou Technology

Youyou Technology Co., Ltd. har specialiseret sig i fremstilling af selvbindende præcisionskerner lavet af forskellige bløde magnetiske materialer, herunder selvbindende siliciumstål, ultratyndt siliciumstål og selvbindende specialbløde magnetiske legeringer. Vi anvender avancerede fremstillingsprocesser til præcisionsmagnetiske komponenter og leverer avancerede løsninger til bløde magnetiske kerner, der bruges i nøgleeffektkomponenter såsom højtydende motorer, højhastighedsmotorer, mellemfrekvente transformere og reaktorer.

Virksomhedens selvklæbende præcisionskerneprodukter omfatter i øjeblikket en række siliciumstålkerner med strimmeltykkelser på 0,05 mm (ST-050), 0,1 mm (10JNEX900/ST-100), 0,15 mm, 0,2 mm (20JNEH1200/20HX1200HF1200/B0200/B1200/B1200/B1200/B/B) 0,35 mm (35JNE210/35JNE230/ B35A250-Z/35CS230HF), samt specialkerner af blød magnetisk legering inklusive VACODUR 49 og 1J22 og 1J50.