1. Quebrando o “Teto”: Métodos Tradicionais vs. Backlack

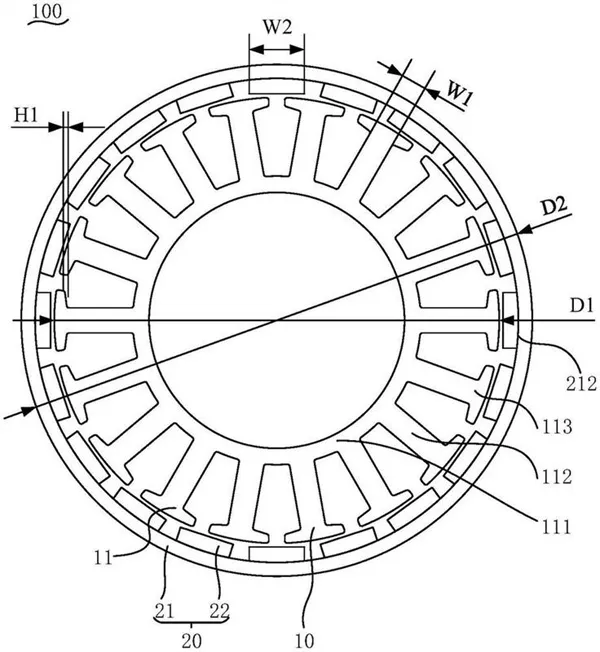

A montagem tradicional do estator normalmente depende de soldagem ou intertravamento (rebitagem).

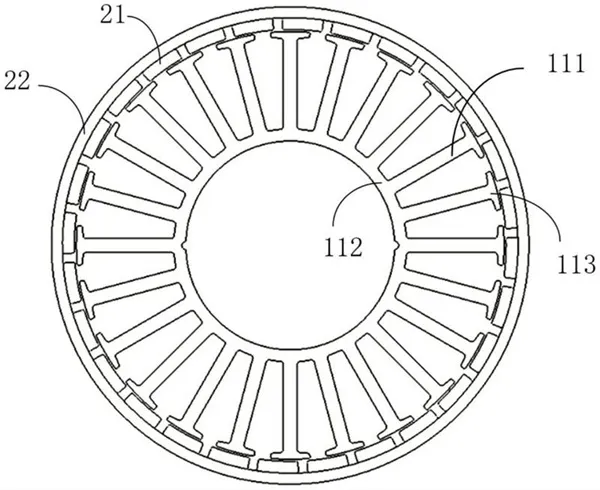

- Os pontos problemáticos da soldagem: Altas temperaturas localizadas destroem o revestimento isolante do aço silício, causando curtos-circuitos parciais no caminho magnético e gerando enormes perdas por correntes parasitas.

- Os pontos problemáticos do intertravamento: as travas mecânicas exigem a perfuração de "covinhas" no aço. Isto não apenas desperdiça área de condução magnética, mas também leva a uma distribuição desigual do fluxo magnético, causando ondulações de torque.

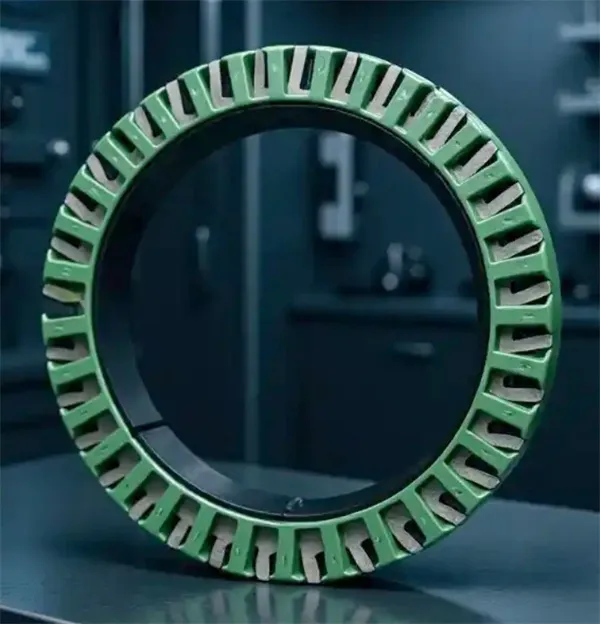

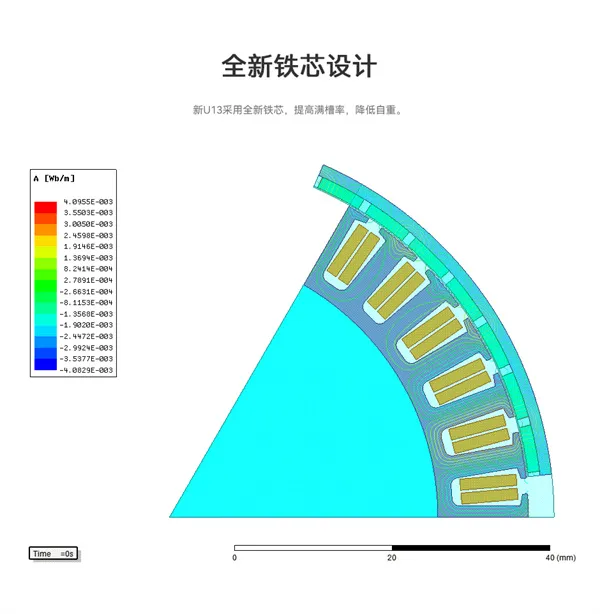

Perspectiva de fábrica: Esta tecnologia atinge 100% de utilização transversal. Sem pontos de solda e sem furos para rebites, as linhas de fluxo magnético fluem através do estator sem obstrução.

2. Por que os pilotos de FPV podem “ouvir” a diferença?

A. Eliminando a "ressonância parasita" de alta frequência

Em velocidades superiores a 30.000 RPM, se as laminações do estator não estiverem firmemente unidas, ocorrerá "vibração" microscópica.

O Efeito Backlack: Como cada folha é colada em um monólito rígido, o amortecimento interno do estator é significativamente aumentado. Essa sensação “sólida” reduz o ruído capturado pelo giroscópio, permitindo maiores ganhos de PID e uma sensação de vôo “travado”.

B. Dissipação Extrema de Calor e Diluição

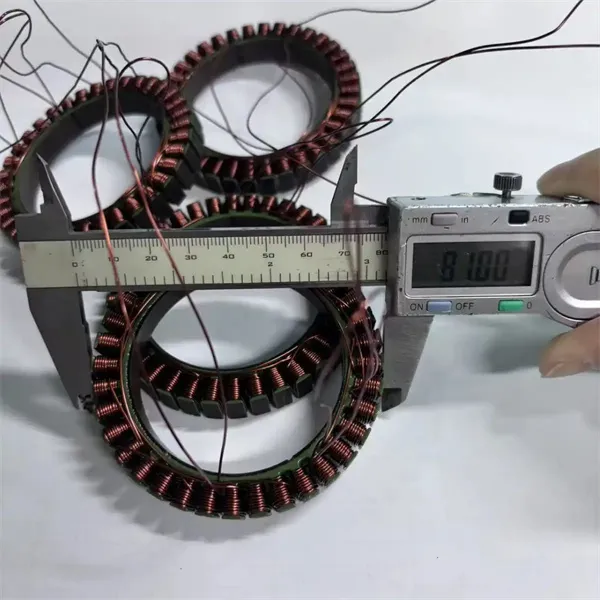

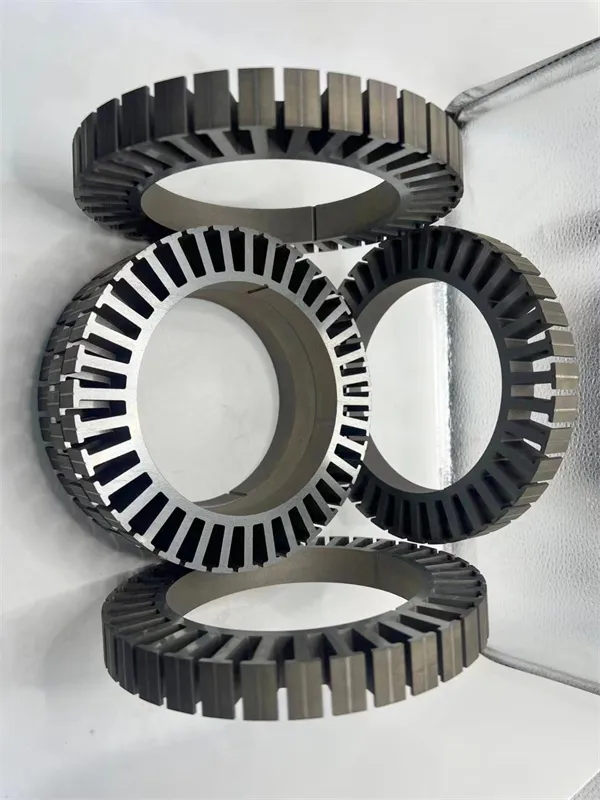

Para minimizar a perda de correntes parasitas, mais fino é sempre melhor. Passando de 0,35 mm para 0,15 mm, o intertravamento tradicional torna-se quase impossível devido à deformação do material.

Nossa solução: Usamos curvas térmicas precisas (Aumentar / Absorver / Resfriar) em nossas instalações de salas limpas para garantir que as tolerâncias de altura sejam mantidas dentro de 0,05 mm.

3. Segredo do fabricante: a lacuna de qualidade

Nem todos os Backlack são criados iguais. Nossa principal competitividade reside nestas métricas:

| Parâmetro chave | Processo Padrão | Nosso Processo de Backlack |

|---|---|---|

| Resistência Interlaminar | Instável, sujeito a colapso | Alto isolamento (> 1000M�) |

| Fator de empilhamento | ~93% | 97% - 98% (perto de metal sólido) |

| Força de ligação | Propenso a delaminação | Forte mesmo a 200°C |

4. Resumo: Construído para o Extremo

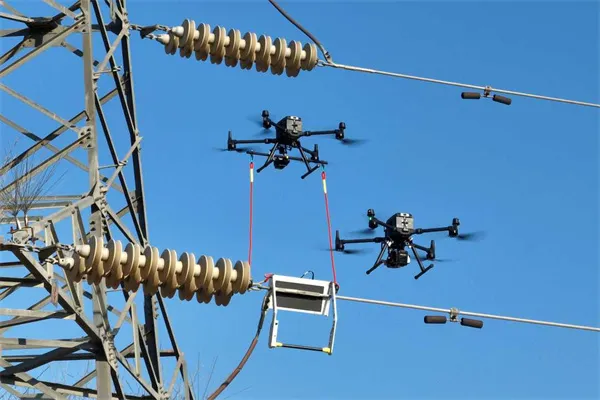

Se você está buscando curvas de giroscópio mais limpas, tempos de vôo mais longos e maior potência instantânea, um estator Backlack personalizado é a “arma nuclear” para sua linha de produtos.

Pronto para atualizar seu próximo motor principal?

Fornecemos soluções completas desde a seleção do material (JFE, Baosteel) até a cura térmica final.

Request a Technical ConsultationTem dimensões específicas? Podemos calcular seu ganho potencial de desempenho.

Sobre Youyou Tecnologia

é especializada na fabricação de núcleos de precisão autoadesivos feitos de vários materiais magnéticos macios, incluindo aço silício autoadesivo, aço silício ultrafino e ligas magnéticas macias especiais autoadesivas. Utilizamos processos de fabricação avançados para componentes magnéticos de precisão, fornecendo soluções avançadas para núcleos magnéticos macios usados em componentes de potência essenciais, como motores de alto desempenho, motores de alta velocidade, transformadores de média frequência e reatores.

Os produtos de núcleo de precisão autoadesivos da empresa atualmente incluem uma variedade de núcleos de aço silício com espessuras de tira de 0,05 mm (ST-050), 0,1 mm (10JNEX900 / ST-100), 0,15 mm, 0,2 mm (20JNEH1200 / 20HX1200 / B20AV1200 / 20CS1200HF) e 0,35 mm (35JNE210/35JNE230/ B35A250-Z/35CS230HF), bem como núcleos especiais de liga magnética macia, incluindo VACODUR 49 e 1J22 e 1J50.