1. Разбиване на "тавана": Традиционни методи срещу отстъпление

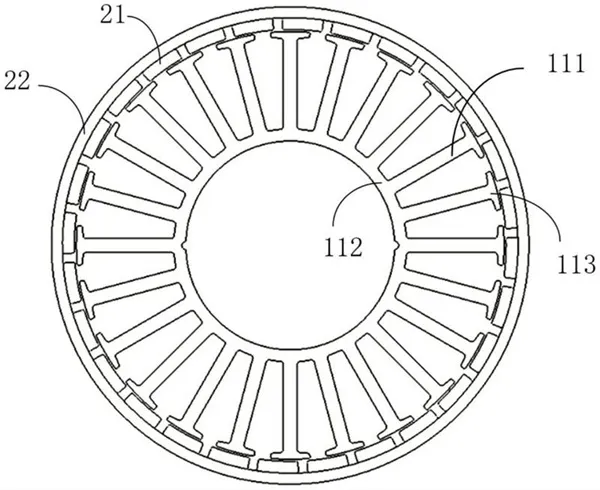

Традиционното сглобяване на статор обикновено разчита на заваряване или блокиране (нитване).

- Болките при заваряване: Локализираните високи температури разрушават изолационното покритие на силиконовата стомана, причинявайки частично късо съединение в магнитния път и генерирайки масивни загуби от вихрови токове.

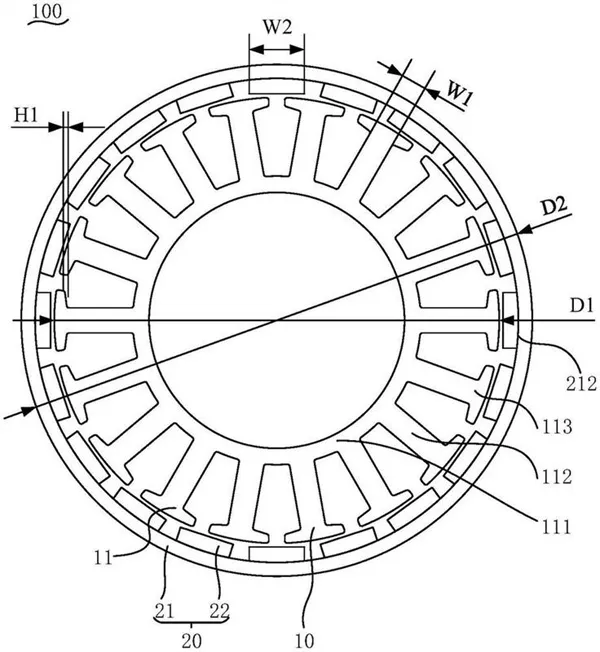

- Болките на взаимното заключване: Механичните брави изискват пробиване на "трапчинки" в стоманата. Това не само губи площ на магнитна проводимост, но също така води до неравномерно разпределение на магнитния поток, причинявайки вълни на въртящия момент.

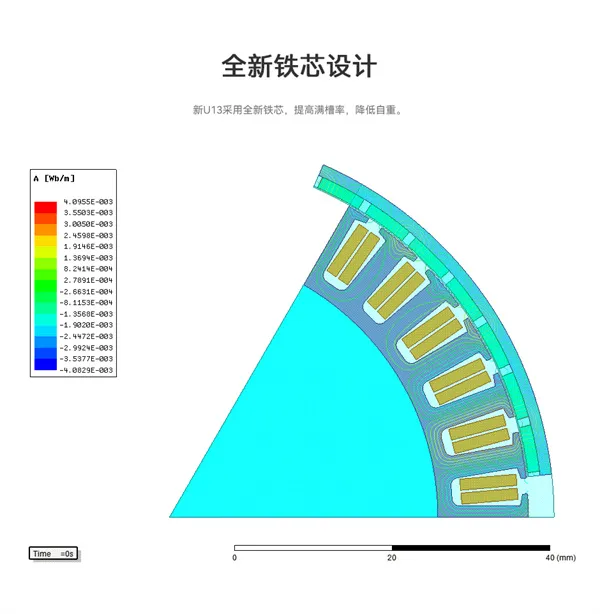

Фабрична перспектива: Тази технология постига 100% използване на напречното сечение. Без петна за заваряване и без отвори за нитове, линиите на магнитния поток преминават през статора без препятствия.

2. Защо FPV пилотите могат да "чуят" разликата?

A. Премахване на високочестотния "паразитен резонанс"

При скорости, надвишаващи 30 000 RPM, ако ламинациите на статора не са плътно свързани, възниква микроскопично "тракане".

Ефектът на обратната хлабина: Тъй като всеки един лист е свързан в твърд монолит, вътрешното затихване на статора се увеличава значително. Това "твърдо" усещане намалява шума, уловен от жироскопа, позволявайки по-високи печалби на PID и усещане за "заключен" полет.

B. Екстремно разсейване на топлината и изтъняване

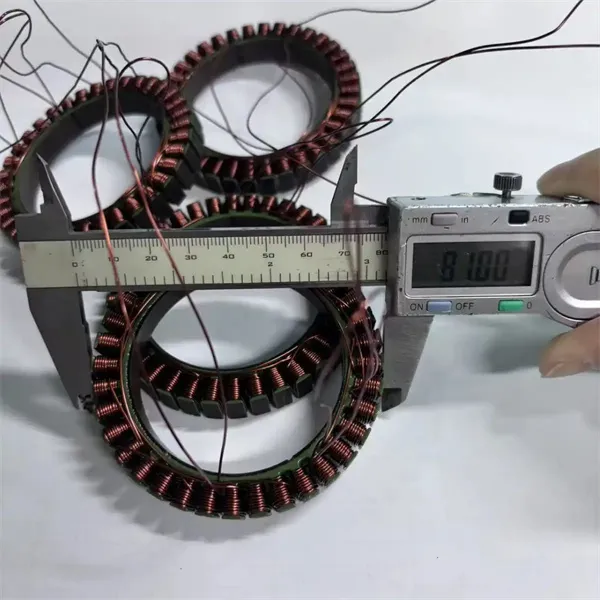

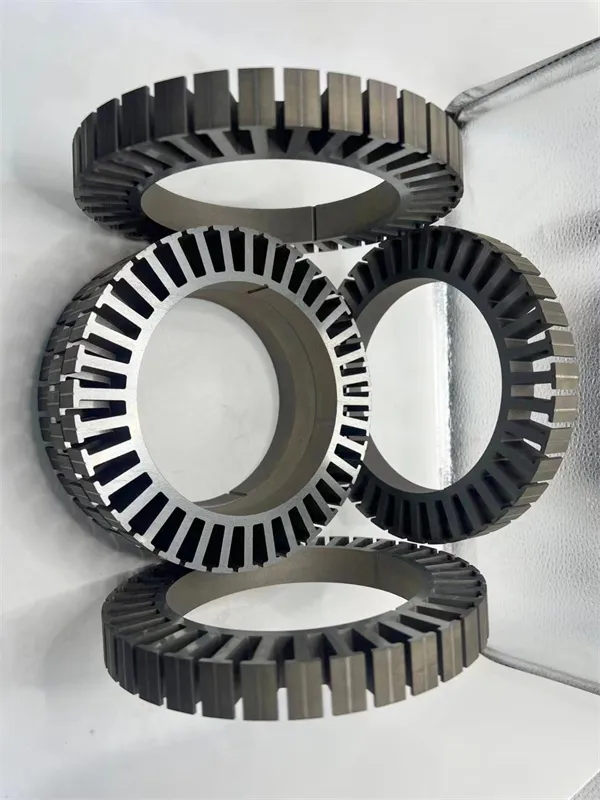

За да се сведат до минимум загубите от вихрови токове, по-тънкото винаги е по-добро. Преминавайки от 0,35 mm до 0,15 mm, традиционното блокиране става почти невъзможно поради деформация на материала.

Нашето решение: Ние използваме прецизни топлинни криви (Нарастване/Накисване/Охлаждане) в нашите съоръжения за чисти помещения, за да гарантираме, че допустимите отклонения във височината се поддържат в рамките на £0,05 mm.

3. Тайната на производителя: Разликата в качеството

Не всички Backlack са еднакви. Нашата основна конкурентоспособност се крие в тези показатели:

| Ключов параметър | Стандартен процес | Нашият процес на обратно затягане |

|---|---|---|

| Интер-ламинарно съпротивление | Нестабилен, склонен към срив | Висока изолация (> 1000M�) |

| Фактор на подреждане | ~93% | 97% - 98% (почти плътен метал) |

| Сила на свързване | Склонни към разслояване | Силен дори при 200°C |

4. Резюме: Създаден за екстремни условия

Ако преследвате по-чисти криви на жироскопа, по-дълго време на полет и по-голям моментален удар, персонализираният статор Backlack е „ядреното оръжие“ за вашата продуктова линия.

Готови ли сте да надстроите следващия си водещ двигател?

Ние предлагаме цялостни решения от избор на материал (JFE, Baosteel) до окончателно термично втвърдяване.

Request a Technical ConsultationИмате конкретни размери? Можем да изчислим вашето потенциално увеличение на ефективността.

Относно технологията Youyou

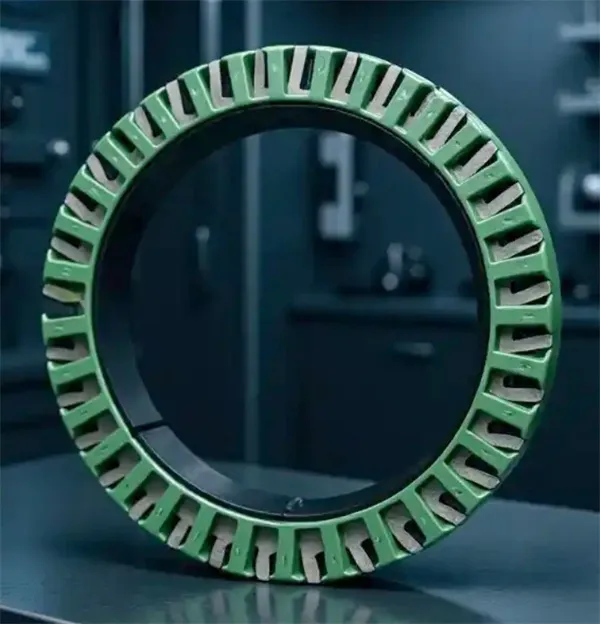

Youyou Technology Co., Ltd. е специализирана в производството на самосвързващи се прецизни сърцевини, изработени от различни меки магнитни материали, включително самосвързваща силициева стомана, ултратънка силициева стомана и самосвързващи се специални меки магнитни сплави. Ние използваме усъвършенствани производствени процеси за прецизни магнитни компоненти, предоставяйки усъвършенствани решения за меки магнитни сърцевини, използвани в ключови енергийни компоненти като високопроизводителни двигатели, високоскоростни двигатели, средночестотни трансформатори и реактори.

Продуктите на самосвързващата прецизна сърцевина на компанията понастоящем включват набор от сърцевини от силициева стомана с дебелина на лентата от 0,05 mm (ST-050), 0,1 mm (10JNEX900/ST-100), 0,15 mm, 0,2 mm (20JNEH1200/20HX1200/ B20AV1200/20CS1200HF) и 0,35 мм (35JNE210/35JNE230/ B35A250-Z/35CS230HF), както и специални сърцевини от мека магнитна сплав, включително VACODUR 49 и 1J22 и 1J50.