A forradalmat elősegítő legfontosabb előrelépések?

-

? Tervezési szabadság és elektromágneses optimalizálás?

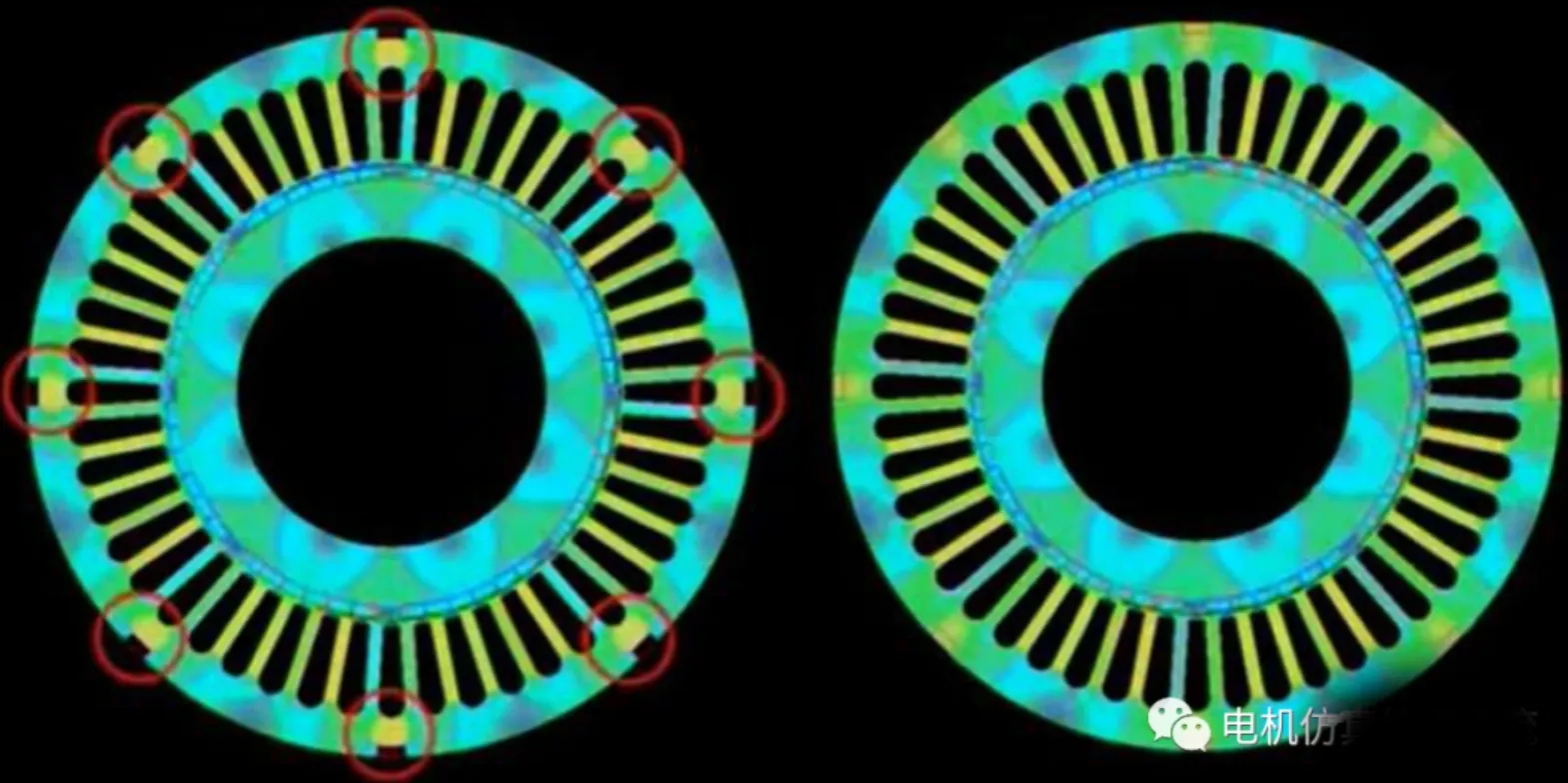

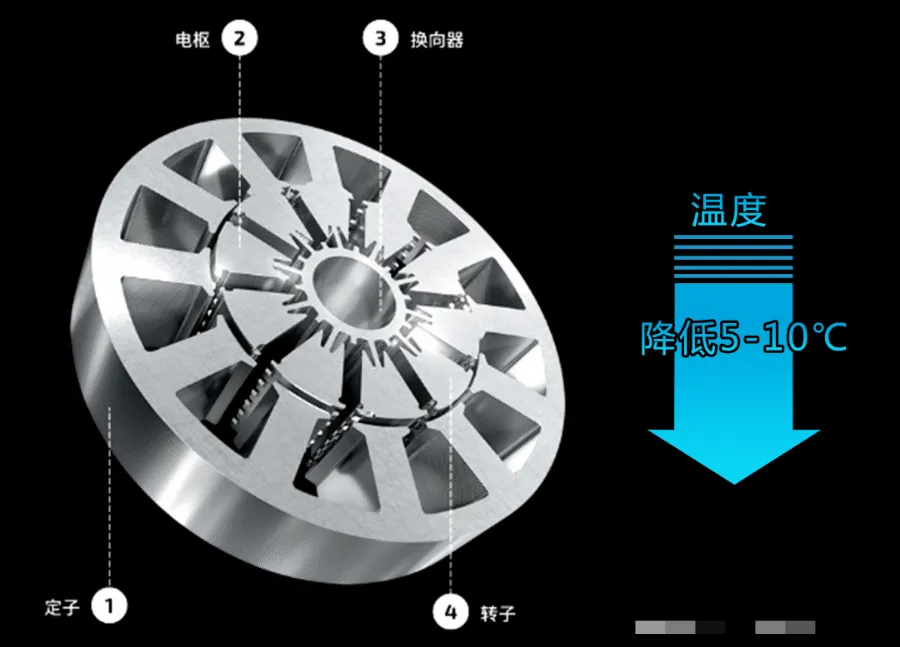

Az önálló kötésű laminációk eltávolítják a rögzítőelem lábnyomait és a hő által érintett zónákat, lehetővé téve a mérnökök számára, hogy a mágneses fluxus útvonalait a mechanikai korlátozásokkal szemben rangsorolják. Ez lehetővé teszi az ultra-pontos rés geometriáit, a ferde rotormintákat és a szigorúbb egymásra rakási tényezőket, közvetlenül növelve a nyomaték sűrűségét és az energiahatékonyságot. Az EV vontatási motorok esetében ez kiterjesztett tartományt és csökkent akkumulátor -függőséget jelent.

-

? A teljesítménymutatók újradefiniáltak?

- 30% alacsonyabb magveszteség: Az reteszelő hidak és a hegesztési gyöngyök kiküszöbölése megzavarja az örvényáram -hurkokat, csökkentve mind a hiszterézist, mind az örvényáram -veszteségeket. A belső vizsgálatok azt mutatják, hogy az önállóan kötött magok 30% -kal alacsonyabb veszteségeket érnek el 400 Hz-en, összehasonlítva a hegesztett alternatívákkal.

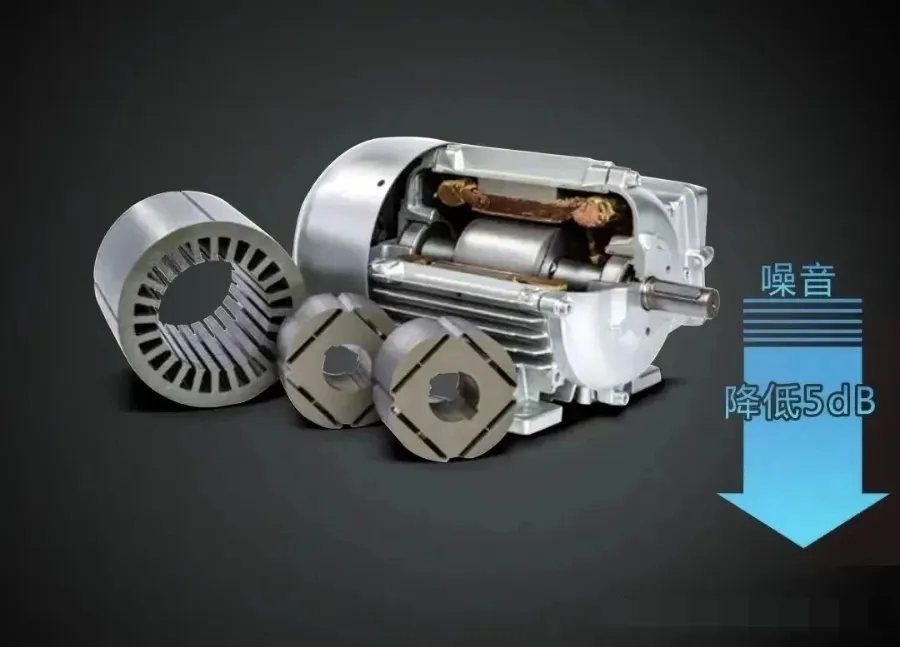

- ? 75% -kal magasabb természetes frekvencia: A ragasztó kötés javítja a merevséget, elnyomja a rezgést és a zajt az orvostechnikai eszközök és a csendes robotika alkalmazásokhoz

-

? Anyag- és folyamatinnováció?

Az ultravékony ragasztó bevonatok (akár 2 ° M) biztosítják a minimális szigetelési interferenciát, miközben a szélsőséges hőmérsékleteket (akár 180 ° C-ig) is tartják. Az olyan fejlett ragasztók, mint az EB549 és a Baosteel EA3902, lehetővé teszik a robusztus kötést anélkül, hogy veszélyeztetnék a szilícium acél mágneses tulajdonságait, támogatva a nagysebességű EV-k és az ipari automatizálás területén.

-

? Az alkalmazások átalakultak?

- ? EV Motors: A kompakt, alacsony veszteségű minták lehetővé teszik a nagyobb teljesítmény sűrűségét a zárt terekben.

- Robotika?: A keret nélküli nyomatékmotorok sima, mozgástalan mozgást érnek el a precíziós ízület működéséhez.

- Orvostechnikai eszközök?: A zajcsökkentés megfelel a csendes, megbízható implantátumok és a diagnosztikai eszközök miniatürizálásának.

Jövőbeli kilátások?

Ahogy a ragasztási költségek csökkennek és a termelési skálázhatóság javulnak, az önszerkezeti laminációk készek a hegesztés és az összekapcsolódás helyett az aranyszabályként. Az AI-vezérelt tervezési optimalizálással és az újrahasznosítható anyagokkal párhuzamosan ez a technológia előkészíti az utat a fenntartható, nagy teljesítményű motorok számára, amelyek összhangban állnak a globális energiahatékonysági mandátumokkal (IE5, NEMA Premium).

? Csatlakozzon a forradalomhoz, amelyet kompromisszum nélkül terveztek, ahol minden milliméter fluxus út és minden csend dB igazolja az önszerkezeti innováció erejét.

A te technológiáról

A Yoyou Technology Co., Ltd. szakterülete, amely különféle lágy mágneses anyagokból készült, önmagában kötő precíziós magok gyártására, beleértve az önszerkezetű szilícium acélt, az ultravékony szilícium acélot és az önszerkezetű speciális lágy mágneses ötvözeteket. Fejlett gyártási folyamatokat használunk a precíziós mágneses alkatrészekhez, fejlett megoldásokat kínálunk a lágy mágneses magokhoz, amelyeket a kulcsfontosságú energiakomponensekben, például a nagy teljesítményű motorokban, a nagysebességű motorokban, a közepes frekvenciájú transzformátorokban és a reaktorokban használnak.

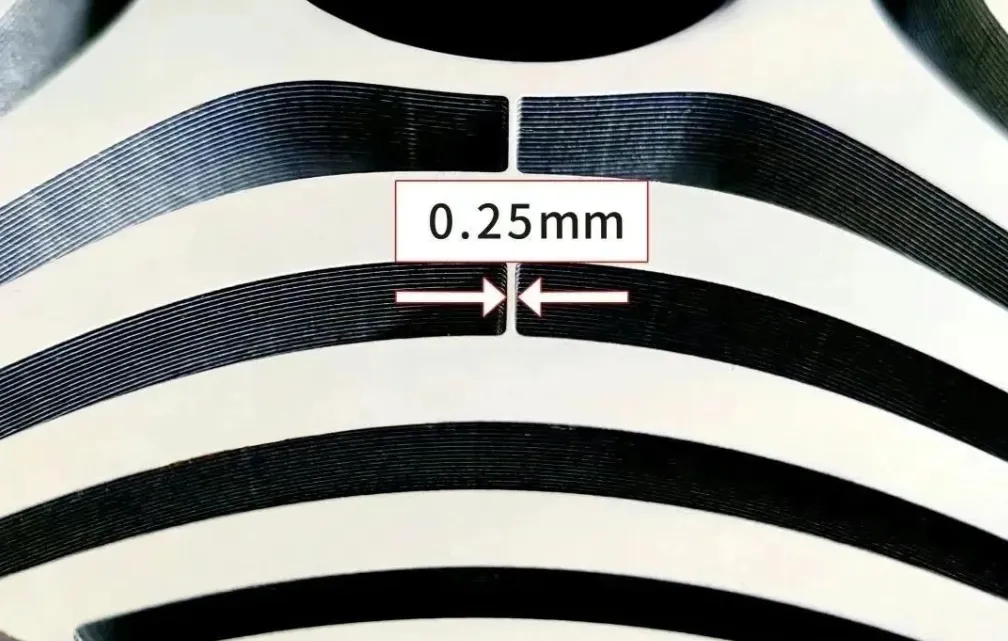

A vállalat önmegkötési precíziós alaptermékei jelenleg számos szilícium acélmag-tartományt tartalmaznak, amelyek csík vastagságú, 0,05 mm (ST-050), 0,1 mm (10JNEX900/ST-100), 0,15 mm, 0,2 mm (20JNEH1200/20HX1200/B20AV1200/20CS1200HF) és 0,35MM (35JNE2120/35JNA230/35JNA230/35JNA230/35 J30/35 J30/35 mm (35JNE21200/B20AV1200), és 0,2 mm (20JNEH1200/20HX1200 B35A250-Z/35CS230HF), valamint speciális lágy mágneses ötvözet magok, beleértve az 1J22-t és az 1J50-et.