Wichtige Fortschritte, die die Revolution vorantreiben?

-

Design Freiheit und elektromagnetische Optimierung?

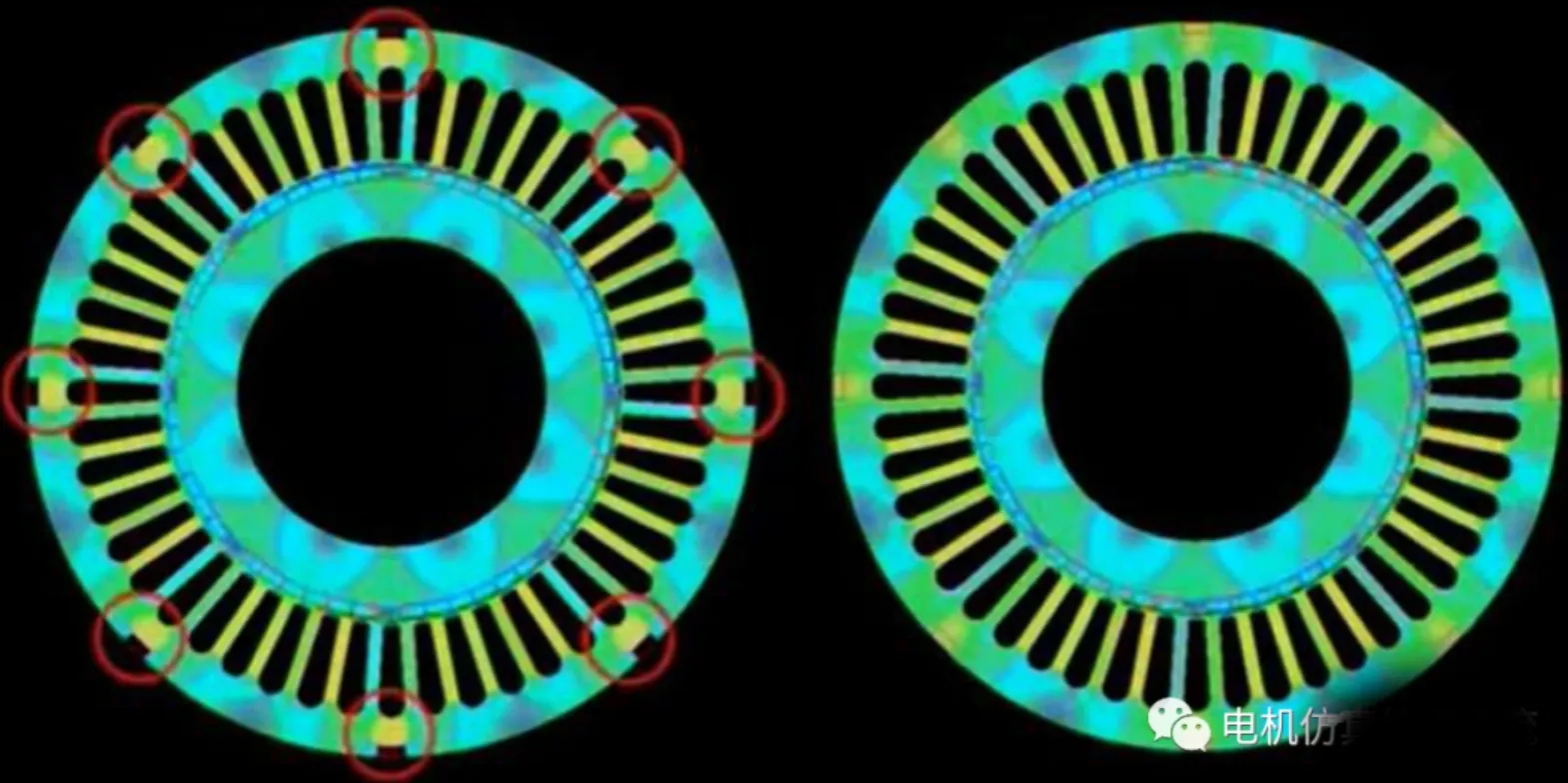

Selbstbindende Laminationen entfernen Befestigungsstoffe und wärmegeräte Zonen, sodass die Ingenieure magnetische Flusswege gegenüber mechanischen Einschränkungen priorisieren können. Dies ermöglicht ultra-spezifische Schlitzgeometrien, verzerrte Rotordesigns und engere Stapelfaktoren, die die Drehmomentdichte und die Energieeffizienz direkt steigern. Bei EV -Traktionsmotoren führt dies zu einem erweiterten Bereich und einer verringerten Batterieabhängigkeit.

-

Leistungsmetriken neu definiert?

- 30% niedrigere Kernverluste: Eliminierung von Verriegelungsbrücken und Schweißterlen stört Wirbelstromschleifen und verringert sowohl Hysterese als auch Wirbelstromverluste. Interne Tests zeigen, dass selbstgebundene Kerne im Vergleich zu Alternativen mit geschweißten Alternativen um 30% niedrigere Verluste erzielen.

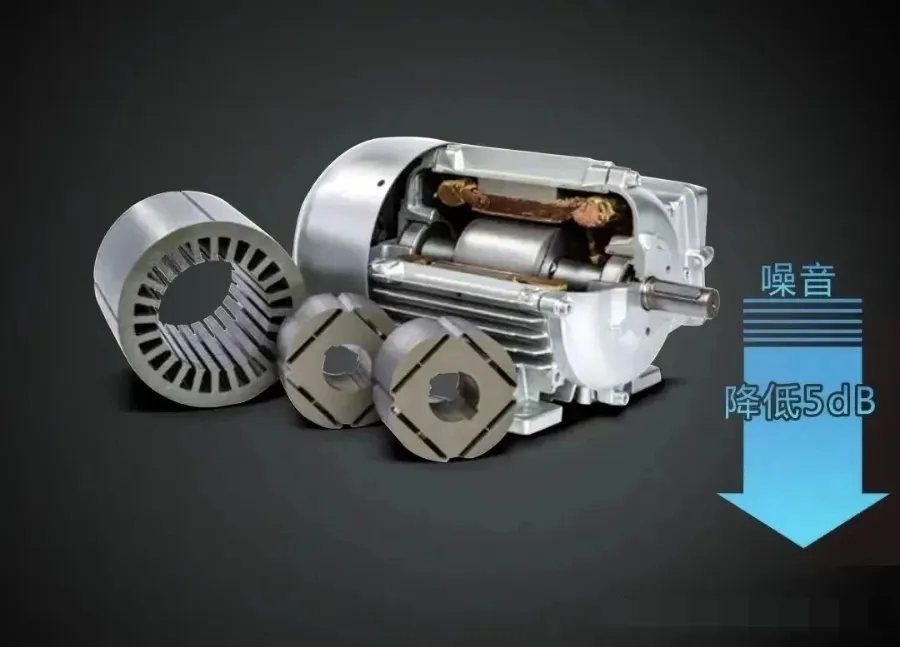

- ? 75% höhere Eigenfrequenz: Klebungsbindung verbessert die Steifheit, die Unterdrückung von Vibrationen und Lärm.

-

Material- und Prozessinnovation?

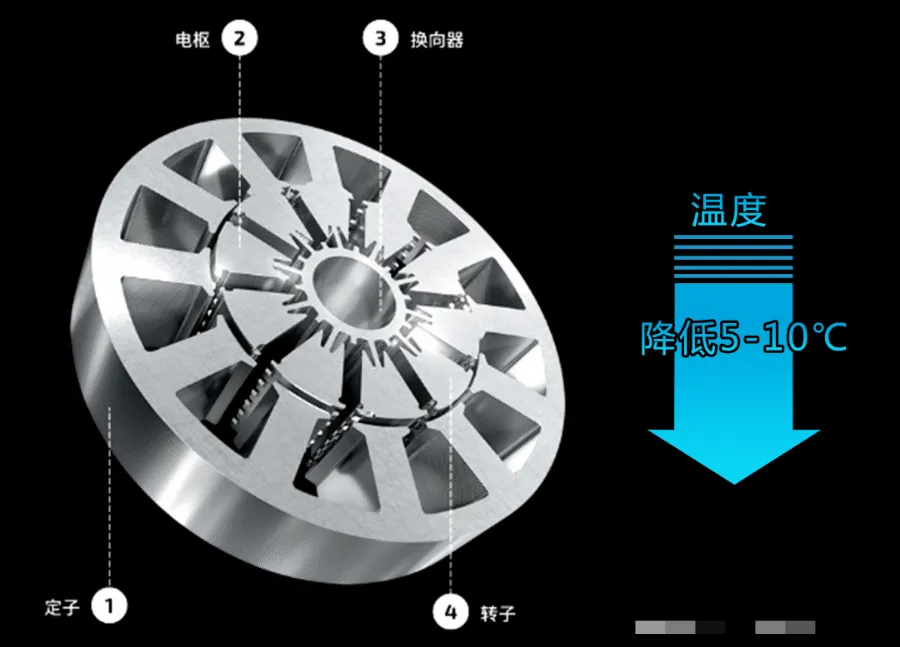

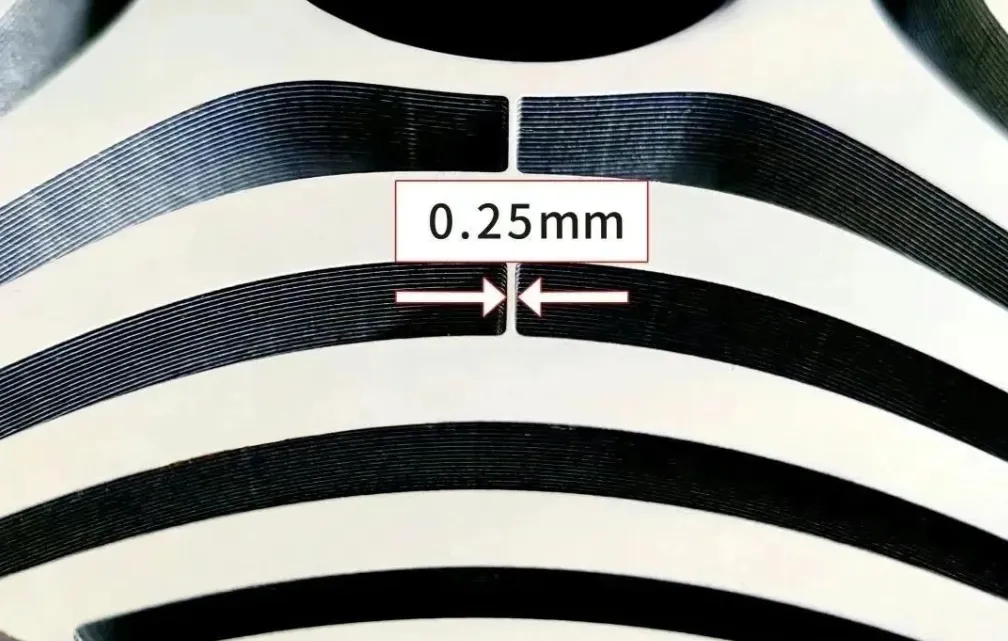

Ultra-dünne Klebstoffbeschichtungen (nur 2 ° M) sorgen für minimale Isolationsmischung und stand den extremen Temperaturen (bis zu 180 ° C). Fortgeschrittene Klebstoffe wie EB549 und Baosters EA3902 ermöglichen eine robuste Bindung, ohne die magnetischen Eigenschaften von Siliziumstahl zu beeinträchtigen, was den Hochgeschwindigkeitsbetrieb bei EVs und industrielle Automatisierung unterstützt.

-

Anwendungen umgeformt?

- Ev Motoren: Kompakte, niedrige Verlust-Designs ermöglichen eine höhere Leistungsdichte in engen Räumen.

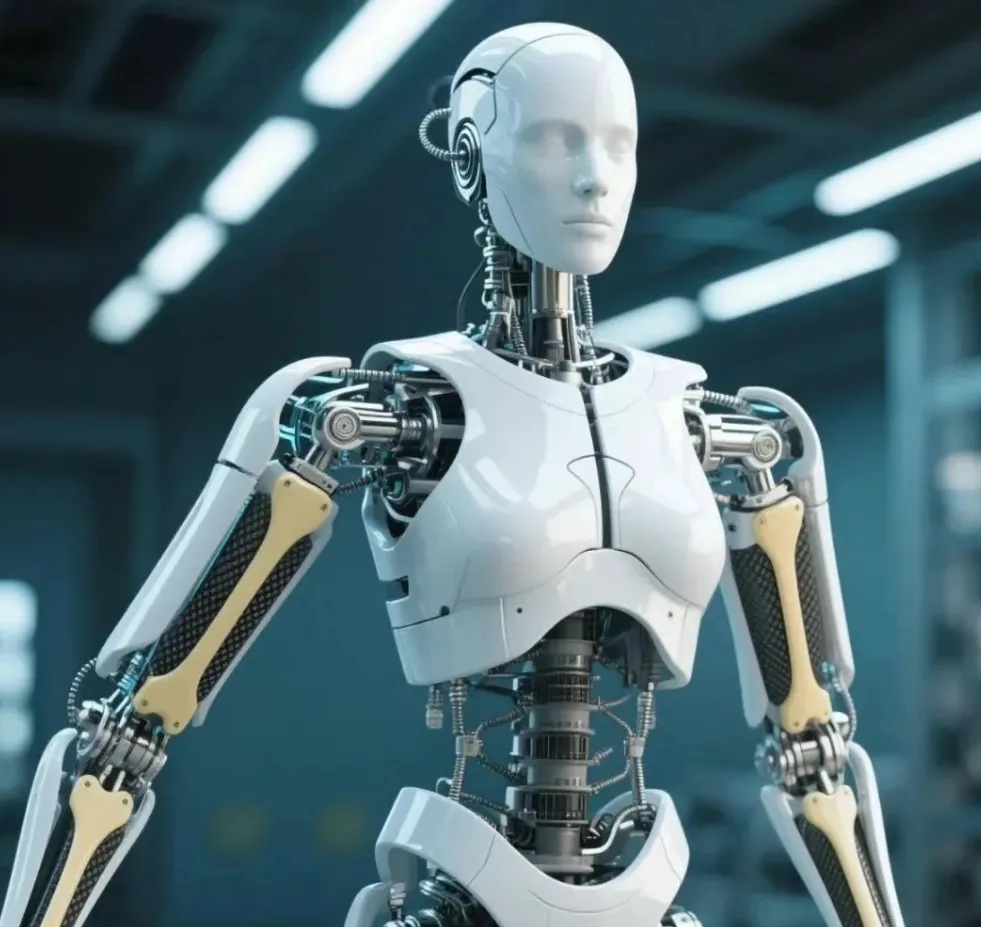

- Robotik?: Rahmenlose Drehmomentmotoren erreichen eine reibungslose, zählerfreie Bewegung für die Betätigung der Präzisionsgelenk.

- Medizinprodukte?: Die Lärmreduktion trifft die Miniaturisierung für stille, zuverlässige Implantate und diagnostische Tools.

Zukünftige Aussichten?

Wenn sich die Klebungskosten abnehmen und die Produktionsskalierbarkeit verbessert, sind selbstgebende Laminationen bereit, das Schweißen und Verriegelungen als Goldstandard zu ersetzen. In Verbindung mit KI-gesteuerten Designoptimierung und recycelbaren Materialien ebnet diese Technologie den Weg für nachhaltige Hochleistungsmotoren, die mit den globalen Energieeffizienzmandaten übereinstimmen (IE5, NEMA Premium).

Schließen Sie sich der Revolution mit, die ohne Kompromisse entwickelt wurden, wobei jeder Millimeter Flussweg und jeder dB Stille ein Beweis für die Kraft der selbstbindenden Innovation ist.

Über Youyou Technology

Youyou Technology Co., Ltd. ist auf die Herstellung selbstbindender Präzisionskerne aus verschiedenen weichen magnetischen Materialien spezialisiert, darunter selbstbindende Siliziumstahl, ultradünne Siliziumstahl und selbstbindende Spezialmagnet-Legierungen. Wir verwenden fortschrittliche Herstellungsprozesse für Präzisionsmagnetkomponenten und bieten fortschrittliche Lösungen für weiche Magnetkerne an, die in wichtigen Leistungskomponenten wie Hochleistungsmotoren, Hochgeschwindigkeitsmotoren, Mittelfrequenztransformatoren und Reaktoren verwendet werden.

The company Self-bonding precision core products currently include a range of silicon steel cores with strip thicknesses of 0.05mm(ST-050), 0.1mm(10JNEX900/ST-100), 0.15mm, 0.2mm(20JNEH1200/20HX1200/ B20AV1200/20CS1200HF), and 0.35mm(35JNE210/35JNE230/ B35A250-Z/35CS230HF) sowie Spezialitäten mit weichen magnetischen Legierung, einschließlich 1J22 und 1J50.