Mi az 1J22 lágy mágneses ötvözet?

Az 1J22 egy magas telített mágneses indukciós lágy mágneses ötvözet, amely elsősorban vasból (Fe) és kobaltból (CO) áll. A vaskobalt-molibdén (Fe-co-MO) anyagcsaládhoz tartozik. A legszembetűnőbb tulajdonságai a következők:

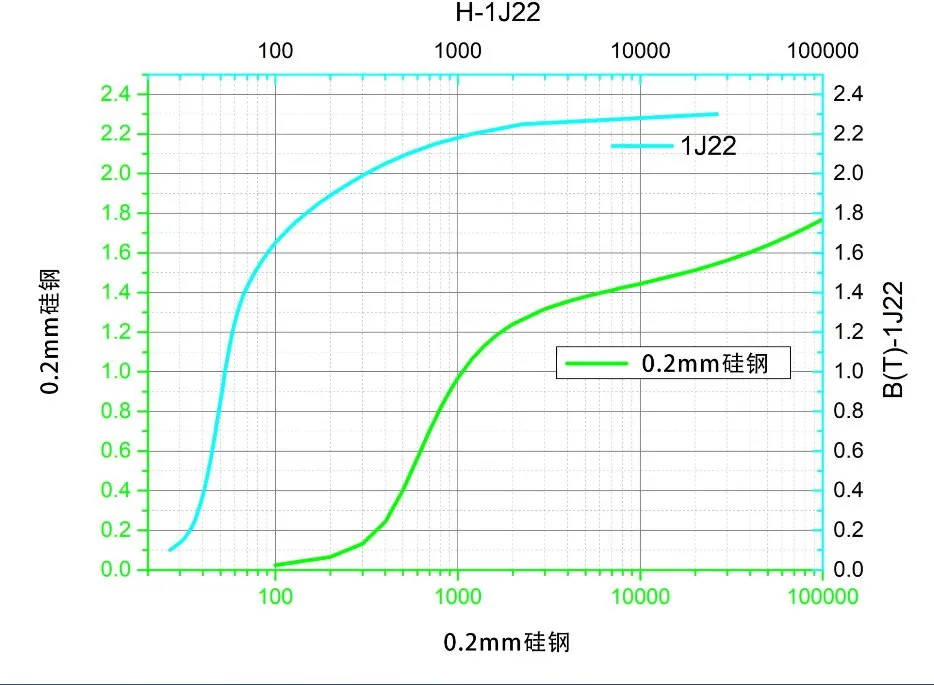

- Rendkívül magas telítettség mágneses indukció (BS): Elérheti a 2,4T -t, amely messze meghaladja a szokásos szilícium acélt (kb. 2,0T) és a legtöbb ferrit anyagot. Ez azt jelenti, hogy erősebb mágneses mezőt hordozhat ugyanabban a térfogaton belül.

- Kiváló mágneses permeabilitás: Nagy permeabilitást mutat az alacsony és közepes mágneses mezőkben, elősegítve a motor hatékonyságának és a válasz sebességének javítását.

- Kiváló feldolgozhatóság: Vékony lemezekké vagy komplex formákká alakítható hideg gördülés és bélyegzés révén, így alkalmas precíziós elektromágneses alkatrészekre.

Ezek a tulajdonságok az 1J22-t ideális választássá teszik az űrrepülés, a csúcskategóriás motorok, a precíziós érzékelők, az orvosi berendezések (például az MRI) és az új energia járművek meghajtó rendszerei számára.

A hagyományos szilíciummagok kihívásai

Az 1J22 kiváló teljesítménye ellenére a hagyományos vasmag -gyártás számos kihívással néz szembe:

- Magas lamináris szigetelési követelmények: Az örvényáram -veszteségek csökkentése érdekében a vasmagokat általában több száz vagy akár több ezer laminált lapból készítik, amelyek mindegyike szigetelő bevonatot igényel.

- Összetett és költséges folyamatok: A bevonat, a szárítás, az igazítás és a sajtó-illesztés unalmas, és a hozamot több lépés szabályozza.

- A mechanikai stressz befolyásolja a mágneses tulajdonságokat: A túlzott sajtó-illesztő erő csökkentheti az anyag mágneses permeabilitását.

Korlátozott helyfelhasználás: A szigetelő réteg és a sajtó-illesztési rések további helyet fogyasztanak, korlátozva az energia sűrűségét.

Önkötő magok: innováció, amely megtöri a szűk keresztmetszeteket

Ennek a háttérnek a következménye, hogy az önszerkezetű alaptechnika új utat jelentett a nagy teljesítményű anyagok, például az 1J22 hatékony alkalmazásához.

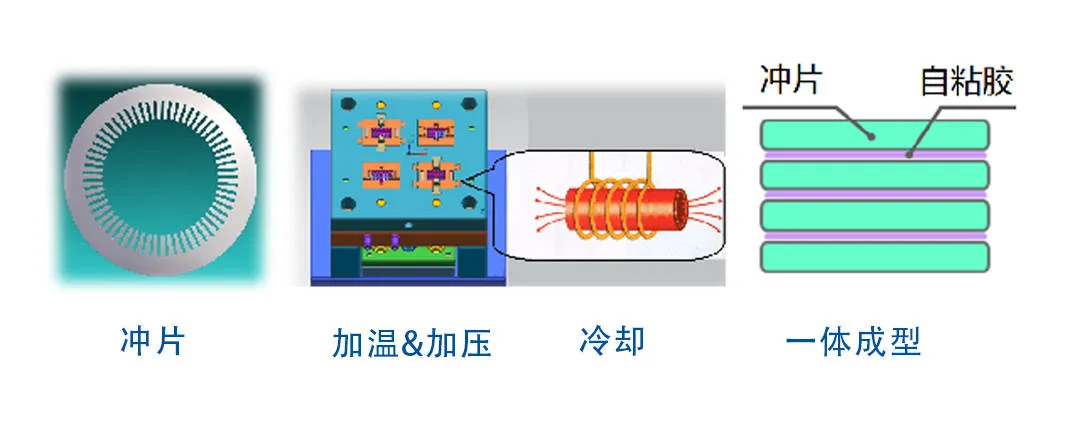

Az önszerkezeti magok alapelve a speciális felületkezelések (például mikro-oxidáció, nano-bevonat vagy szerves/szervetlen kötőanyagok bevezetése) alkalmazása az ötvözet lapjaira. Ez lehetővé teszi számukra, hogy laminálás után automatikusan kötődjenek egymáshoz fűtés vagy szobahőmérséklet-kikeményedés útján, kiküszöbölve a további szigetelő lakk vagy mechanikus rögzítők szükségességét.

Az 1J22 + önszerkezeti technológia szinergetikus előnyei:

-

Szélsőséges vékonyság és magas töltési tényező

Vékonyabb 1J22 szalag (például 0,1 mm -nél kevesebb) használható. A rendkívül vékony, önszerkezeti réteg jelentősen javítja a mag kitöltési tényezőjét, az egység térfogatánként több mágneses anyagot csomagolva és növeli a mágneses fluxus sűrűségét.

-

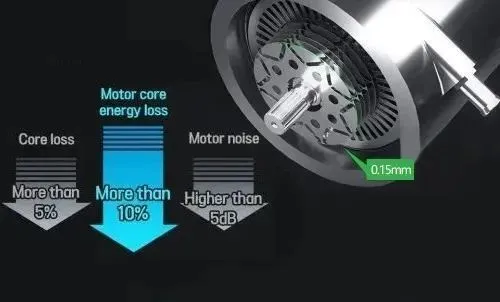

Jelentősen csökkenti az örvényáramokat és a vasveszteségeket.

Az önszerkezeti réteg szigetelést is biztosít, amely hatékonyan blokkolja az örvényáram-útvonalakat a laminációk között. Különösen magas frekvenciájú körülmények között kiemelkedik, és segít a motornak az ultra-magas hatékonyság elérésében.

-

Egyszerűsíti a gyártási folyamatokat és csökkenti a költségeket.

A hagyományos szigetelési és szárítási lépések kiküszöbölése lerövidíti a termelési ciklusokat, csökkenti az energiafogyasztást és a VOC -kibocsátást, és igazodik a zöld gyártási trendekhez.

-

Erős szerkezeti stabilitás

A kötött mag erős integritást és kiváló rezgést és ütésállóságot kínál a hagyományos laminált magokhoz képest, így alkalmas nagysebességű motorokhoz és kemény működési körülményekhez.

-

Megnövekedett tervezési szabadság

Komplex háromdimenziós mágneses áramkör-struktúrák megvalósulhatnak, támogatva a testreszabott pólusformákat, hogy megfeleljenek az új motorok (például axiális fluxus és harmonikus motorok) tervezési követelményeinek.

Alkalmazási forgatókönyvek: A hatalom jövőjének vezetése

- Új energia jármű hajtó motorok: Javítsa az energia sűrűségét és hatékonyságát, meghosszabbítsa a repülési tartományt.

- UAV -k és elektromos repülés: Alapanyagok a könnyű, nagyon érzékeny motorokhoz.

- Csúcsminőségű ipari szervmotorok: Engedélyezze a pontos vezérlést és a gyors dinamikus választ.

- Megújuló energia átalakítók: Ideális a magas frekvenciájú transzformátorok és induktorok számára.

Következtetés: Kettős forradalom az anyagokban és folyamatokban

Az 1J22 lágy mágneses ötvözet maga az anyagtudomány remekműve, és az önszerkezetű magtechnika biztosítja a kulcsa teljes potenciáljának felszabadításához. A kettő kombinációja nem csupán a teljesítménynövekedés, mint a teljesítménynövekedés; Szisztematikus forradalmat képvisel az anyagoktól a gyártásig.

Megérkezett a jövő, és az energiarendszerek "szíve" egyre nagyobb, erősebb és okosabbá válik. Az 1J22 önszerkezési mag lehet a "titkos fegyver" a nagy hatékonyságú motorok mögött, csendben az emberiségnek a zöld, intelligens és hatékony energia-korszak felé vezetve.

A te technológiáról

A Yoyou Technology Co., Ltd. az önapadító precíziós magok gyártására szakosodott, különféle lágy mágneses anyagokból, beleértve az ön adagoló szilícium acélból, az ultravékony szilícium acélból és az ön adagoló speciális lágy mágneses ötvözeteiből. Fejlett gyártási folyamatokat használunk a precíziós mágneses alkatrészekhez, fejlett megoldásokat kínálunk a lágy mágneses magokhoz, amelyeket a kulcsfontosságú energiakomponensekben, például a nagy teljesítményű motorokban, a nagysebességű motorokban, a közepes frekvenciájú transzformátorokban és a reaktorokban használnak.

A vállalat önálló precíziós alaptermékei jelenleg számos szilícium acélmag-tartományt tartalmaznak, amelyek csík vastagsága 0,05 mm (ST-050), 0,1 mm (10JNEX900/ST-100), 0,15 mm, 0,2 mm (20JNEH1200/20HX1200/B20AV1200/20CS1200HF) és 0,35MM (35JNE2120/35JNA230/35 J30/35 J30/35 mm), és 0,35 mm ( B35A250-Z/35CS230HF), valamint speciális lágy mágneses ötvözet magok, beleértve az 1J22-t és az 1J50-et.