Was ist 1J22 Soft Magnetic Legion?

1J22 ist eine magnetische Magnetinduktion mit hoher Sättigung, weiche Magnetlegierung, die hauptsächlich aus Eisen (Fe) und Cobalt (CO) besteht. Es gehört zur Materialfamilie von Eisen-Cobalt-Molybdän (Fe-Co-Mo). Die bekanntesten Merkmale sind:

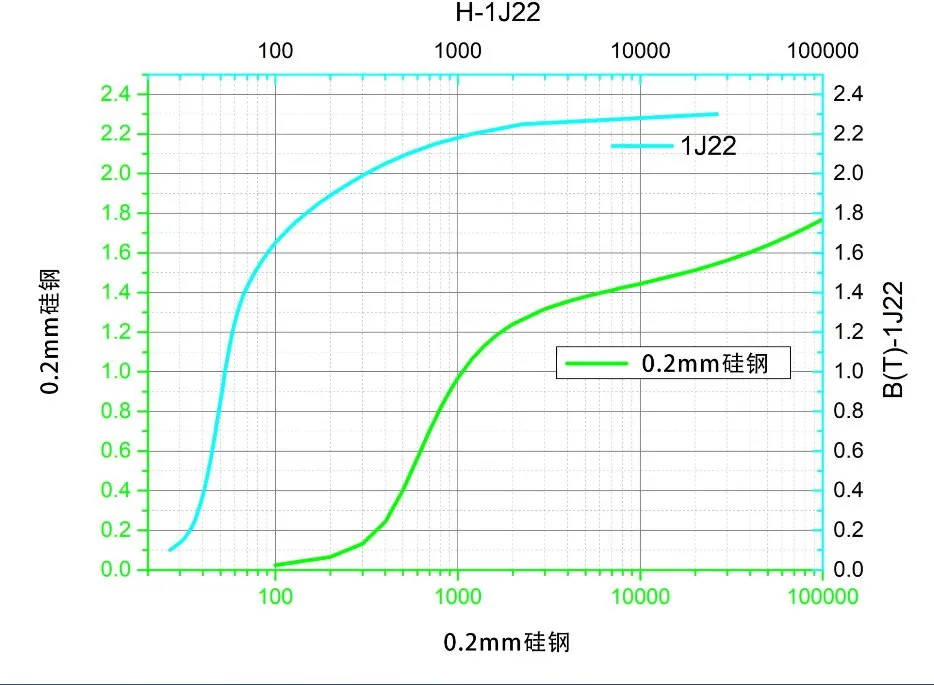

- Extrem hohe Sättigungsmagnetinduktion (BS): Es kann über 2,4 t erreichen, weit über den normalen Siliziumstahl (ungefähr 2,0 t) und die meisten Ferritmaterialien weit überschreiten. Dies bedeutet, dass es ein stärkeres Magnetfeld innerhalb desselben Volumens tragen kann.

- Ausgezeichnete magnetische Permeabilität: Es zeigt eine hohe Permeabilität in niedrigen und mittleren Magnetfeldern, was zur Verbesserung der motorischen Effizienz und der Reaktionsgeschwindigkeit beiträgt.

- Hervorragende Verarbeitbarkeit: Es kann durch kaltes Rollen und Stempeln zu dünnen Blättern oder komplexen Formen gebildet werden, wodurch es für elektromagnetische Präzisionskomponenten geeignet ist.

Diese Eigenschaften machen 1J22 zu einer idealen Wahl für Luft- und Raumfahrt, High-End-Motoren, Präzisionssensoren, medizinische Geräte (wie MRIS) und neue Antriebssysteme für Energiefahrzeuge.

Herausforderungen traditioneller Siliziumkerne

Trotz der hervorragenden Leistung des 1J22 steht die traditionelle Iron Core Manufacturing mit zahlreichen Herausforderungen gegenüber:

- Hohe interlaminare Isolationsanforderungen: Um Wirbelstromverluste zu reduzieren, werden Eisenkerne typischerweise aus Hunderten oder sogar Tausenden von laminierten Blättern gebaut, von denen jede eine Isolationsbeschichtung erfordert.

- Komplexe und kostspielige Prozesse: Beschichtung, Trocknung, Ausrichtung und Presseanpassung sind mühsam und der Ertrag wird durch mehrere Schritte gesteuert.

- Mechanische Spannung beeinflusst die magnetischen Eigenschaften: Übermäßige Presseanpassungskraft kann die magnetische Permeabilität des Materials verringern.

Begrenzte Raumauslastung: Die Isolationsschicht und die Drucklücken mit Drücken verbrauchen zusätzlichen Platz, wodurch die Leistungsdichte zunimmt.

Selbstbindende Kerne: Eine Innovation, die Engpässe bricht

Vor diesem Hintergrund entstand eine selbstbindende Kerntechnologie. Es stellte einen neuen Weg für die effiziente Anwendung von leistungsstarken Materialien wie 1J22 auf.

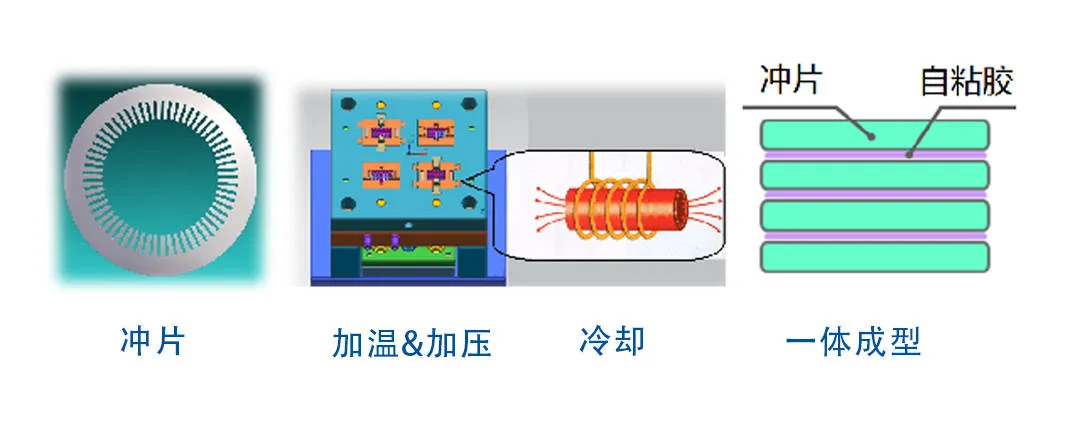

Das Kernprinzip selbstbindender Kerne besteht darin, spezielle Oberflächenbehandlungen (wie Mikrooxidation, Nanokoating oder die Einführung von organischen/anorganischen Bindemitteln) in die Legierungsblätter anzuwenden. Dies ermöglicht es ihnen, sich nach Laminierung durch Heizen oder Raumtemperaturhärtung automatisch miteinander zu verbinden, wodurch die Notwendigkeit zusätzlicher Isolierlack oder mechanischer Befestigungselemente beseitigt wird.

Synergistische Vorteile von 1J22 + selbstbindende Technologie:

-

Extremer Ausdünnung und hoher Füllfaktor

Dünnerer 1J22 -Streifen (z. B. weniger als 0,1 mm) können verwendet werden. Die extrem dünne selbstbindende Schicht verbessert den Füllfaktor des Kerns erheblich, packt mehr magnetisches Material pro Volumeneinheit und erhöhte die magnetische Flussdichte.

-

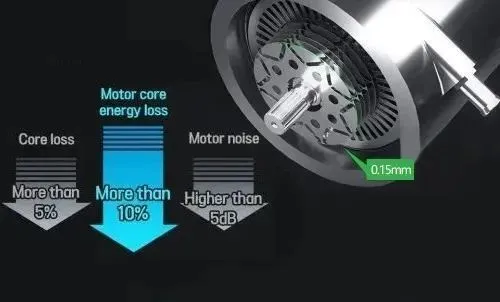

Reduziert Wirbelströme und Eisenverluste erheblich.

Die selbstbindende Schicht liefert auch Isolierung und blockiert effektiv Wirbelstrompfade zwischen den Laminationen. Es zeichnet sich insbesondere unter hohen Frequenzbedingungen hervor und hilft dem Motor, eine ultrahoche Effizienz zu erreichen.

-

Vereinfacht die Herstellungsprozesse und senkt die Kosten.

Durch die Beseitigung der traditionellen Isolationsbeschichtung und -trocknungsschritte werden die Produktionszyklen verkürzt, den Energieverbrauch und die VOC -Emissionen reduziert und mit den Trends der grünen Herstellung übereinstimmt.

-

Starke strukturelle Stabilität

Der gebundene Kern bietet eine starke Integrität und eine überlegene Vibration und Aufprallfestigkeit im Vergleich zu herkömmlichen laminierten Kernen, wodurch es für Hochgeschwindigkeitsmotoren und harte Betriebsbedingungen geeignet ist.

-

Erhöhte Designfreiheit

Komplexe dreidimensionale Magnetschaltungsstrukturen können realisiert werden, was maßgeschneiderte Polformen unterstützt, um die Entwurfsanforderungen neuer Motoren (wie axiale Fluss und harmonische Motoren) zu erfüllen.

Anwendungsszenarien: Die Zukunft der Macht treiben

- Neue Energy Vehicle Drive Motors: Verbesserung der Leistungsdichte und Effizienz, verlängerung der Flugbereich.

- UAVs und elektrische Luftfahrt: Kernmaterialien für leichte, hoch reagierende Motoren.

- High-End-Industrie-Servomotoren: Ermöglichen Sie eine genaue Kontrolle und schnelle dynamische Reaktion.

- Wandler für erneuerbare Energien: Ideal für Hochfrequenztransformatoren und Induktoren.

Schlussfolgerung: Eine doppelte Revolution in Materialien und Prozessen

1J22 Soft Magnetic Alloy selbst ist ein Meisterwerk der Materialwissenschaft, und die selbstbindende Kerntechnologie bietet den Schlüssel, um ihr volles Potenzial auszuschöpfen. Die Kombination der beiden ist mehr als nur einen Leistungsschub; Es repräsentiert eine systemische Revolution von Materialien bis zur Herstellung.

Die Zukunft ist gekommen, und das "Herz" von Stromversorgungssystemen wird kleiner, stärker und schlauer. Der selbstbindende 1J22-Kern kann die "geheime Waffe" hinter hocheffizienten Motoren sein und die Menschheit leise zu einer grünen, intelligenten und effizienten Energiezeit führen.

Über Youyou Technology

Youyou Technology Co., Ltd. ist auf die Herstellung von selbstklebenden Präzisionskernen aus verschiedenen weichen magnetischen Materialien spezialisiert, darunter selbstklebende Siliziumstahl, ultradünne Siliziumstahl und selbstklebende Spezialmagnet-Legierungen. Wir verwenden fortschrittliche Herstellungsprozesse für Präzisionsmagnetkomponenten und bieten fortschrittliche Lösungen für weiche Magnetkerne an, die in wichtigen Leistungskomponenten wie Hochleistungsmotoren, Hochgeschwindigkeitsmotoren, Mittelfrequenztransformatoren und Reaktoren verwendet werden.

The company Self-adhesive precision core products currently include a range of silicon steel cores with strip thicknesses of 0.05mm(ST-050), 0.1mm(10JNEX900/ST-100), 0.15mm, 0.2mm(20JNEH1200/20HX1200/ B20AV1200/20CS1200HF), and 0.35mm(35JNE210/35JNE230/ B35A250-Z/35CS230HF) sowie Spezialitäten mit weichen magnetischen Legierung, einschließlich 1J22 und 1J50.