Was ist das kostengünstigste Kernmaterial für die Massenproduktion?

Für die Massenproduktion bleibt Siliziumstahl (0,20–0,35 mm) die kostengünstigste Option. Es bietet ein hervorragendes Gleichgewicht zwischen Leistung, Herstellbarkeit und Kosten. Für Anwendungen, die eine bessere Hochfrequenzleistung erfordern, bietet ultradünner Siliziumstahl (0,10–0,15 mm) eine verbesserte Effizienz bei nur moderatem Kostenanstieg. Fortschrittliche Verbundlaminierungen können durch vereinfachte Montageprozesse auch die Gesamtherstellungskosten senken.

Wie wähle ich zwischen amorphen Metallen und nanokristallinen Kernen?

Die Wahl hängt von Ihren spezifischen Anforderungen ab: Amorphe Metalle bieten die niedrigsten Kernverluste (70–90 % weniger als Siliziumstahl) und sind ideal für Anwendungen, bei denen die Effizienz im Vordergrund steht. Nanokristalline Kerne bieten eine bessere Kombination aus hoher Permeabilität und geringen Verlusten sowie überlegener Temperaturstabilität und mechanischen Eigenschaften. Wählen Sie im Allgemeinen amorphe Metalle für maximale Effizienz bei hohen Frequenzen und nanokristalline Kerne, wenn Sie eine ausgewogene Leistung über einen größeren Bereich von Betriebsbedingungen benötigen.

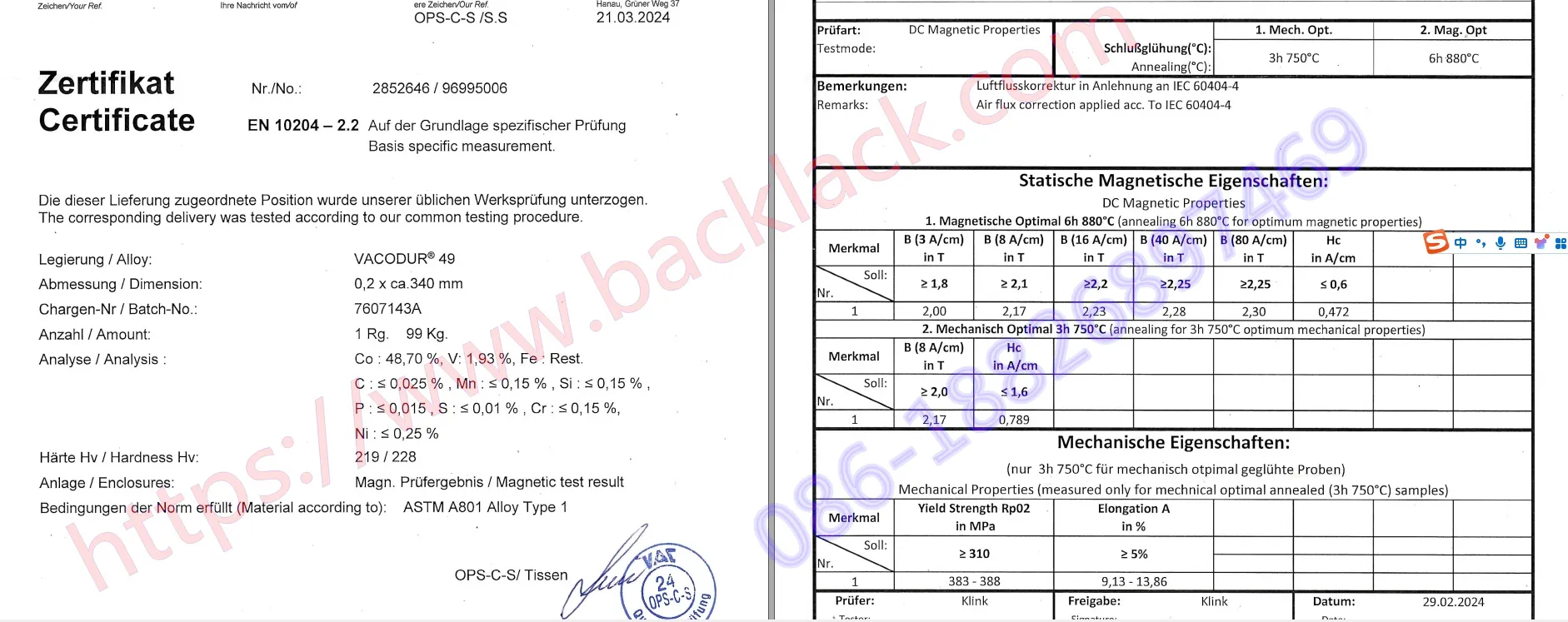

Lohnen sich Kobalt-Eisen-Legierungen für den Einsatz in Elektrofahrzeugen?

Für Premium-Elektrofahrzeuganwendungen, bei denen Leistungsdichte und Effizienz von entscheidender Bedeutung sind, können Kobalt-Eisen-Legierungen wie Vacodur 49 erhebliche Vorteile bieten. Der Effizienzgewinn von 2–3 % und die Größenreduzierung von 20–30 % können die höheren Materialkosten bei leistungsorientierten Fahrzeugen rechtfertigen. Bei Elektrofahrzeugen für den Massenmarkt bieten moderne Siliziumstahlsorten jedoch oft einen besseren Gesamtwert. Wir empfehlen die Durchführung einer Gesamtlebenszykluskostenanalyse, einschließlich Effizienzsteigerungen, Potenzial zur Reduzierung der Batteriegröße und Einsparungen beim Wärmemanagement.

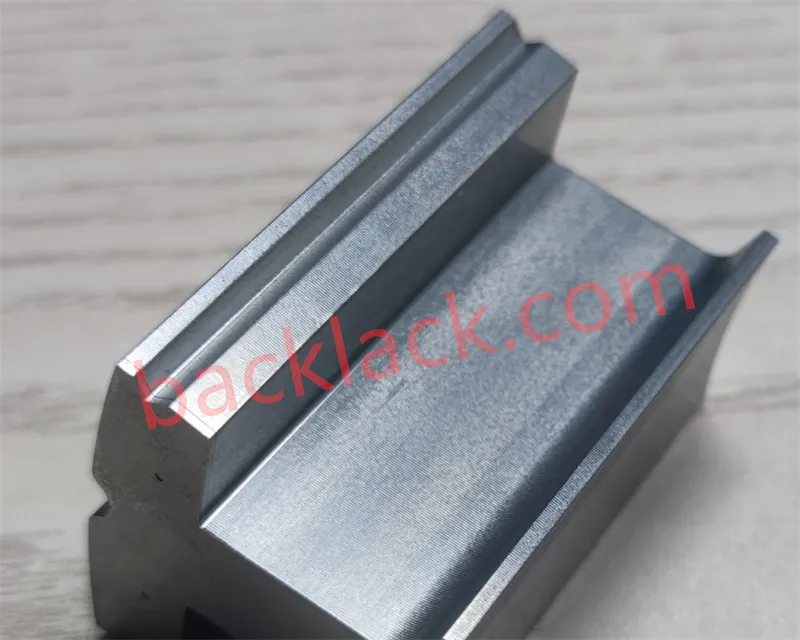

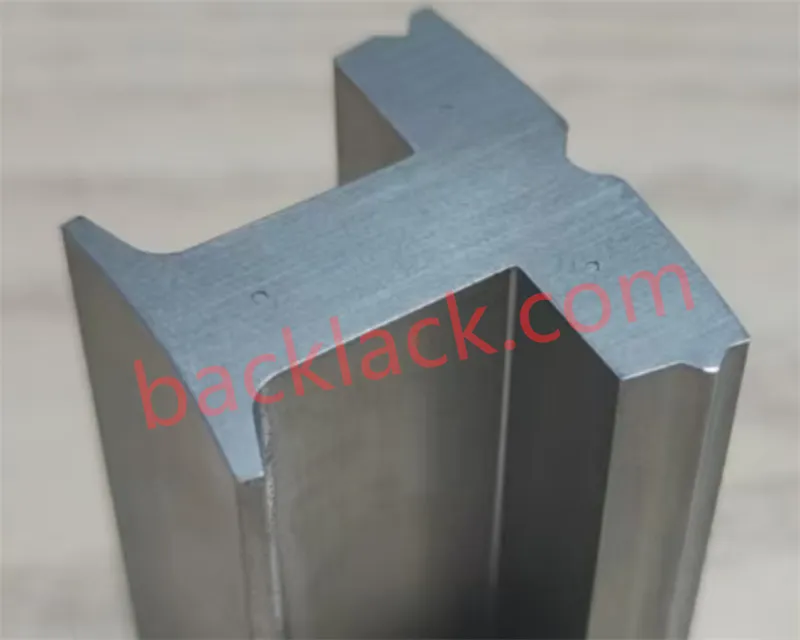

Welche Fertigungsaspekte gelten für fortschrittliche Kernmaterialien?

Fortschrittliche Materialien erfordern oft spezielle Herstellungsansätze: Laserschneiden statt Stanzen, um spannungsbedingten magnetischen Abbau zu verhindern, spezielle Wärmebehandlungsprotokolle mit kontrollierten Atmosphären, kompatible Isolationssysteme, die höheren Temperaturen standhalten, und modifizierte Stapel-/Verbindungstechniken. Es ist wichtig, Materiallieferanten frühzeitig in den Designprozess einzubeziehen, um sowohl die Materialauswahl als auch den Herstellungsansatz zu optimieren.

Welche Stärken gibt es für Motorblechstahl? 0,1 MM?

Die Dicke der Blechstahlsorten für Motorkerne umfasst 0,05/0,10/0,15/0,20/0,25/0,35/0,5 mm und so weiter. Von großen Stahlwerken in Japan und China. Es gibt gewöhnlichen Siliziumstahl und 0,065 Siliziumstahl mit hohem Siliziumgehalt. Es gibt Siliziumstähle mit geringem Eisenverlust und hoher magnetischer Permeabilität. Die Lagerbestände sind reichhaltig und alles ist verfügbar.

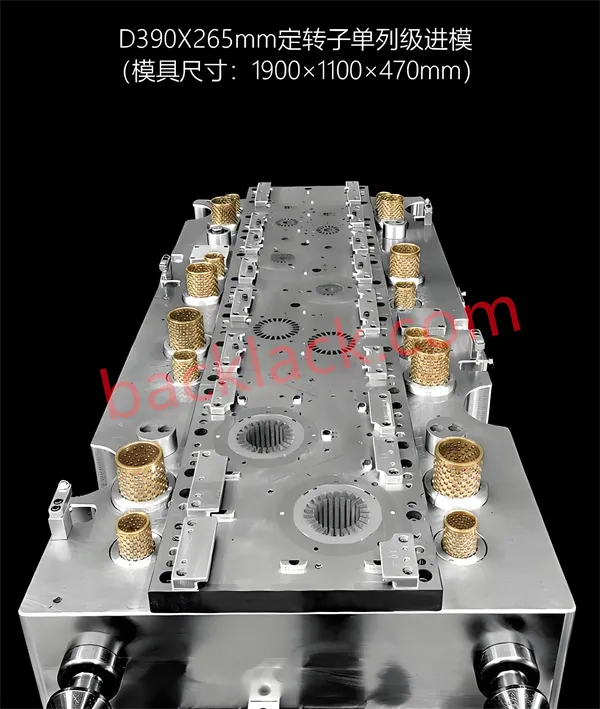

Welche Herstellungsverfahren werden derzeit für Motorblechpakete eingesetzt?

Neben Stanzen und Laserschneiden können auch Drahtätzen, Rollformen, Pulvermetallurgie und andere Verfahren eingesetzt werden. Zu den sekundären Prozessen der Motorlaminierung gehören Leimlaminierung, Elektrophorese, Isolierbeschichtung, Wickeln, Glühen usw.

Wie bestelle ich Motorbleche?

Sie können uns Ihre Informationen, wie Konstruktionszeichnungen, Materialgüten etc., per E-Mail zusenden. Wir können Bestellungen für unsere Motorkerne aufgeben, egal wie groß oder klein, auch wenn es sich um ein Stück handelt.

Wie lange dauert die Lieferung der Kernbleche in der Regel?

Unsere Lieferzeiten für Motorlaminat variieren aufgrund einer Reihe von Faktoren, einschließlich Auftragsgröße und -komplexität. Normalerweise betragen die Vorlaufzeiten für unsere Laminat-Prototypen 7–20 Tage. Die Serienfertigungszeiten für Rotor- und Statorpakete betragen 6 bis 8 Wochen oder länger.

Können Sie für uns einen Motorlaminatstapel entwerfen?

Ja, wir bieten OEM- und ODM-Dienstleistungen an. Wir verfügen über umfassende Erfahrung im Verständnis der motorischen Kernentwicklung.

Was sind die Vorteile des Klebens gegenüber dem Schweißen an Rotor und Stator?

Das Konzept der Rotor-Stator-Verklebung beruht auf der Verwendung eines Rollcoat-Verfahrens, bei dem nach dem Stanzen oder Laserschneiden ein isolierender Klebstoff auf die Blechlamellen des Motors aufgetragen wird. Anschließend werden die Lamellen unter Druck in eine Stapelvorrichtung gelegt und ein zweites Mal erhitzt, um den Aushärtungszyklus abzuschließen. Durch das Kleben entfällt die Notwendigkeit einer Nietverbindung oder eines Schweißens der Magnetkerne, was wiederum den interlaminaren Verlust reduziert. Die verklebten Kerne weisen eine optimale Wärmeleitfähigkeit auf, keine Brummgeräusche und atmen nicht bei Temperaturänderungen.

Halten Klebeverbindungen hohen Temperaturen stand?

Absolut. Die von uns verwendete Klebeverbindungstechnologie ist auf hohe Temperaturen ausgelegt. Die von uns verwendeten Klebstoffe sind hitzebeständig und behalten auch unter extremen Temperaturbedingungen die Bindungsintegrität bei, was sie ideal für Hochleistungsmotoranwendungen macht.

Was ist die Klebepunktklebetechnik und wie funktioniert sie?

Beim Klebepunktkleben werden kleine Klebepunkte auf die Laminate aufgetragen, die dann unter Druck und Hitze miteinander verbunden werden. Diese Methode sorgt für eine präzise und gleichmäßige Verbindung und gewährleistet so eine optimale Motorleistung.

Was ist der Unterschied zwischen Selbstverklebung und herkömmlicher Verklebung?

Unter Selbstverklebung versteht man die Integration des Klebematerials in das Laminat selbst, sodass die Verklebung auf natürliche Weise während des Herstellungsprozesses erfolgen kann, ohne dass zusätzliche Klebstoffe erforderlich sind. Dies ermöglicht eine nahtlose und dauerhafte Verbindung.

Können verklebte Laminate für segmentierte Statoren in Elektromotoren verwendet werden?

Ja, für segmentierte Statoren können geklebte Lamellen verwendet werden, wobei die Segmente präzise miteinander verbunden werden, um eine einheitliche Statorbaugruppe zu schaffen. Wir verfügen über umfangreiche Erfahrung in diesem Bereich. Gerne können Sie unseren Kundenservice kontaktieren.