Jaký je nákladově nejefektivnější materiál jádra pro velkosériovou výrobu?

Pro velkoobjemovou výrobu zůstává křemíková ocel (0,20-0,35 mm) cenově nejefektivnější možností. Nabízí vynikající rovnováhu mezi výkonem, vyrobitelností a cenou. Pro aplikace vyžadující lepší vysokofrekvenční výkon poskytuje ultratenká silikonová ocel (0,10-0,15 mm) zlepšenou účinnost s pouze mírným zvýšením nákladů. Pokročilé kompozitní laminace mohou také snížit celkové výrobní náklady prostřednictvím zjednodušených montážních procesů.

Jak si mohu vybrat mezi amorfními kovy a nanokrystalickými jádry?

Výběr závisí na vašich konkrétních požadavcích: Amorfní kovy nabízejí nejnižší ztráty v jádře (o 70–90 % nižší než křemíková ocel) a jsou ideální pro aplikace, kde je prvořadá účinnost. Nanokrystalická jádra poskytují lepší kombinaci vysoké propustnosti a nízkých ztrát spolu s vynikající teplotní stabilitou a mechanickými vlastnostmi. Obecně volte amorfní kovy pro maximální účinnost při vysokých frekvencích a nanokrystalická jádra, pokud potřebujete vyvážený výkon v širším rozsahu provozních podmínek.

Stojí slitiny kobaltu a železa za prémiové náklady pro aplikace EV?

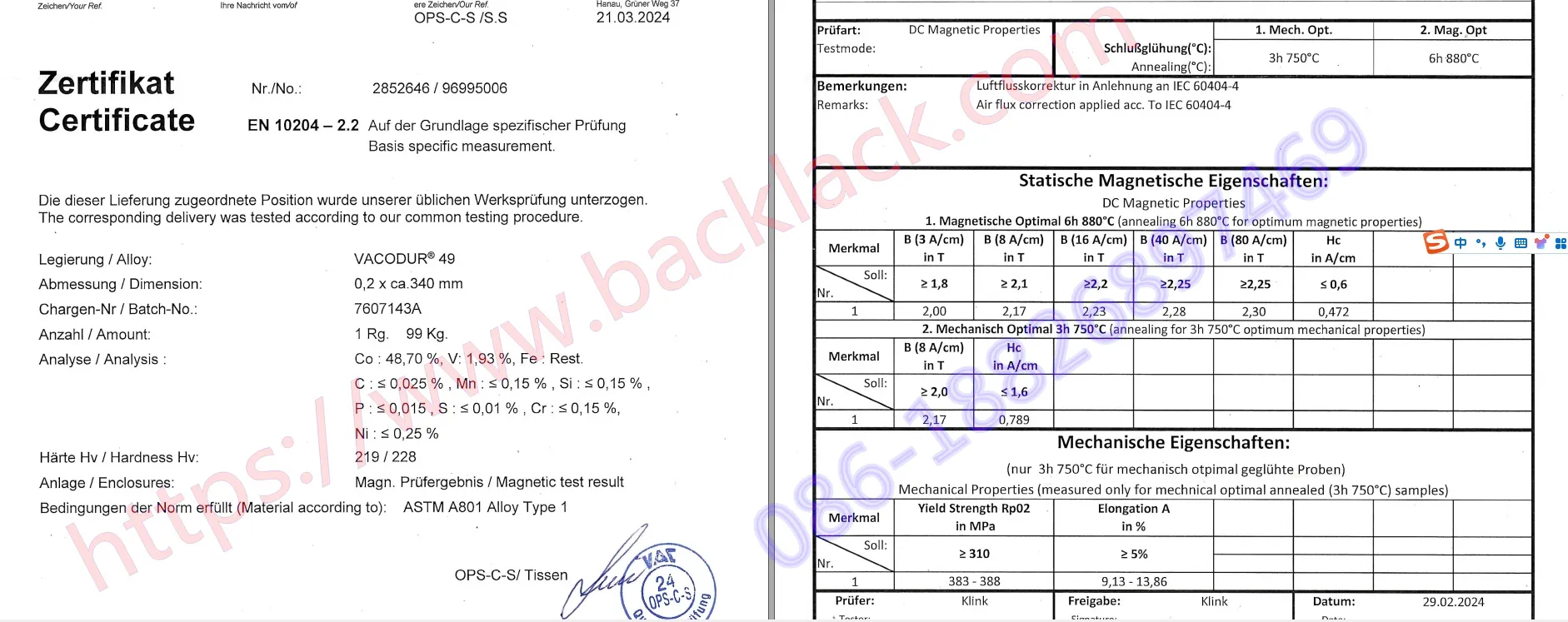

Pro prémiové EV aplikace, kde je hustota výkonu a účinnost rozhodující, mohou slitiny kobaltu a železa, jako je Vacodur 49, poskytnout významné výhody. Zvýšení účinnosti o 2–3 % a snížení velikosti o 20–30 % může ospravedlnit vyšší materiálové náklady u vozidel zaměřených na výkon. U elektromobilů pro hromadný trh však pokročilé třídy křemíkové oceli často poskytují lepší celkovou hodnotu. Doporučujeme provést celkovou analýzu nákladů životního cyklu včetně zvýšení účinnosti, potenciálu snížení velikosti baterie a úspor tepelného managementu.

Jaké výrobní aspekty se liší pro pokročilé materiály jádra?

Pokročilé materiály často vyžadují specializované výrobní postupy: řezání laserem místo lisování, aby se zabránilo magnetické degradaci vyvolané napětím, specifické protokoly tepelného zpracování s řízenou atmosférou, kompatibilní izolační systémy, které odolávají vyšším teplotám, a modifikované techniky vrstvení/spojování. Je nezbytné zapojit dodavatele materiálů již do procesu návrhu, aby se optimalizoval výběr materiálu i výrobní přístup.

Jaké tloušťky existují pro motorovou laminovací ocel? 0,1 mm?

Tloušťka ocelí pro laminaci jádra motoru zahrnuje 0,05/0,10/0,15/0,20/0,25/0,35/0,5MM a tak dále. Z velkých oceláren v Japonsku a Číně. Existuje běžná křemíková ocel a křemíková ocel s vysokým obsahem 0,065. Křemíková ocel má nízkou ztrátu železa a vysokou magnetickou permeabilitu. Skladové třídy jsou bohaté a vše je k dispozici..

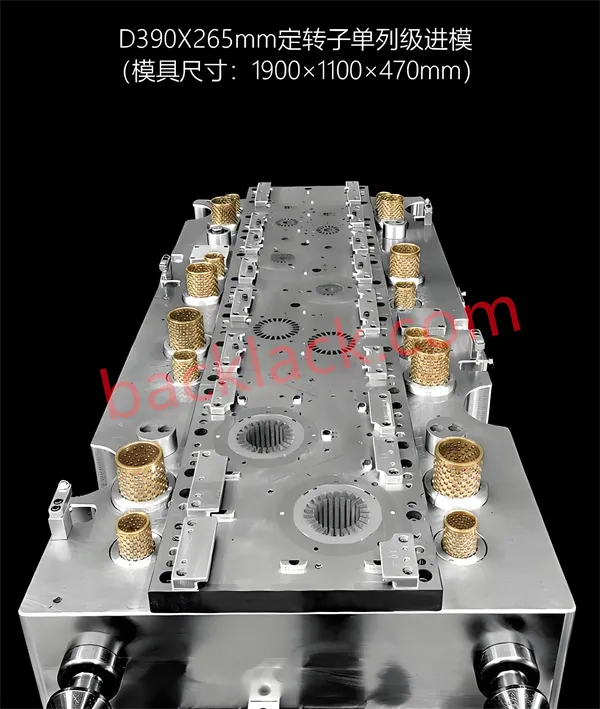

Jaké výrobní procesy se v současnosti používají pro laminovací jádra motorů?

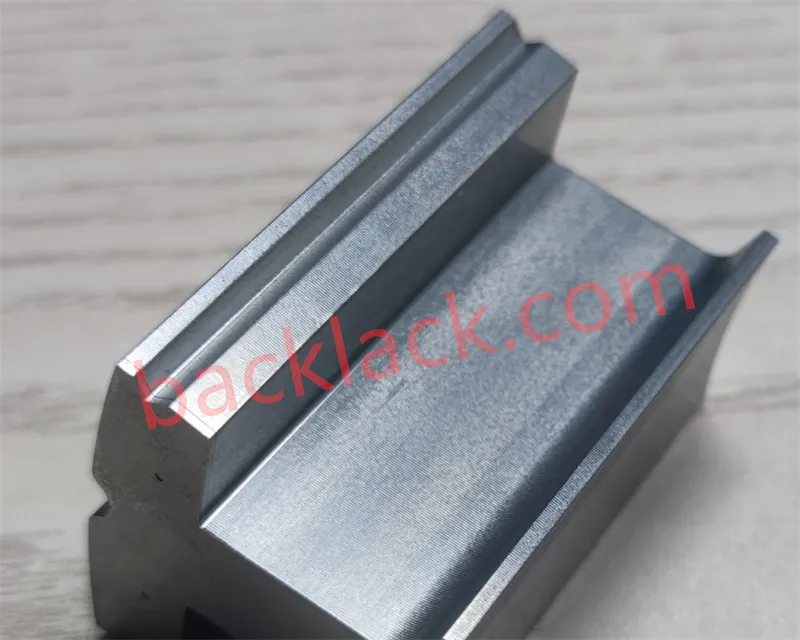

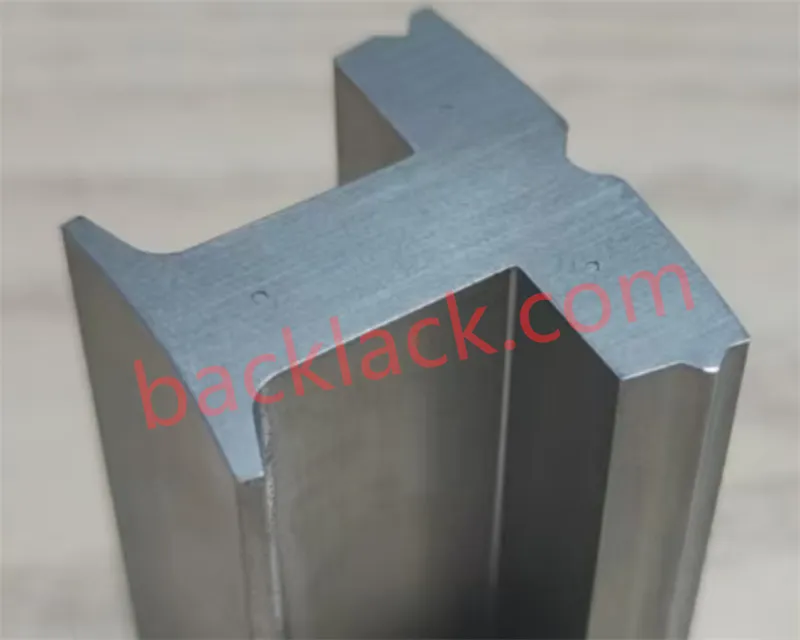

Kromě lisování a řezání laserem lze použít také leptání drátem, válcování, práškovou metalurgii a další procesy. Sekundární procesy laminace motoru zahrnují laminaci lepidlem, elektroforézu, nanášení izolace, navíjení, žíhání atd.

Jak objednat laminování motoru?

Můžete nám zaslat své informace, jako jsou konstrukční výkresy, třídy materiálů atd., e-mailem. Můžeme si objednat naše motorová jádra bez ohledu na to, jak velká nebo malá, i když se jedná o 1 kus.

Jak dlouho obvykle trvá dodání laminací jádra?

Dodací lhůty našich laminátových motorů se liší v závislosti na řadě faktorů, včetně velikosti objednávky a složitosti. Obvykle jsou dodací lhůty našeho prototypu laminátu 7-20 dní. Doby hromadné výroby svazků jader rotoru a statoru jsou 6 až 8 týdnů nebo déle.

Můžete nám navrhnout laminátový stoh motoru?

Ano, nabízíme služby OEM a ODM. Máme rozsáhlé zkušenosti s pochopením vývoje motorického jádra.

Jaké jsou výhody lepení oproti svařování na rotoru a statoru?

Koncepce lepení rotoru a statoru znamená použití procesu nanášení válečkem, který nanáší izolační adhezivní pojivo na laminovací plechy motoru po děrování nebo řezání laserem. Laminace se pak pod tlakem vloží do stohovacího zařízení a podruhé se zahřejí, aby se dokončil cyklus vytvrzování. Lepení eliminuje potřebu nýtových spojů nebo svařování magnetických jader, což zase snižuje interlaminární ztráty. Spojená jádra vykazují optimální tepelnou vodivost, žádný brum a nedýchají při změnách teploty.

Může lepení odolat vysokým teplotám?

Absolutně. Technologie lepení, kterou používáme, je navržena tak, aby odolávala vysokým teplotám. Lepidla, která používáme, jsou odolná vůči teplu a zachovávají integritu spoje i v extrémních teplotních podmínkách, což je činí ideálními pro aplikace s vysoce výkonnými motory.

Co je technologie lepení bodovým lepidlem a jak funguje?

Lepení bodů lepidlem zahrnuje nanášení malých bodů lepidla na lamináty, které jsou pak spojeny dohromady pod tlakem a teplem. Tato metoda poskytuje přesné a jednotné spojení a zajišťuje optimální výkon motoru.

Jaký je rozdíl mezi samovazbou a tradičním lepením?

Samolepením se rozumí integrace spojovacího materiálu do samotného laminátu, což umožňuje přirozenému spojování během výrobního procesu bez potřeby dalších lepidel. To umožňuje hladký a dlouhotrvající spoj.

Lze lepené lamináty použít pro segmentové statory v elektromotorech?

Ano, lepené lamely lze použít pro segmentované statory s přesným spojením mezi segmenty pro vytvoření jednotné sestavy statoru. V této oblasti máme vyzrálé zkušenosti. Vítejte a kontaktujte náš zákaznický servis.