Кой е най-рентабилният основен материал за производство в голям обем?

За производство в големи обеми силиконовата стомана (0,20-0,35 мм) остава най-рентабилният вариант. Той предлага отличен баланс между производителност, технологичност и цена. За приложения, изискващи по-добра високочестотна производителност, ултратънката силициева стомана (0,10-0,15 мм) осигурява подобрена ефективност само с умерено увеличение на разходите. Усъвършенстваните композитни ламинации могат също така да намалят общите производствени разходи чрез опростени процеси на сглобяване.

Как да избера между аморфни метали и нанокристални ядра?

Изборът зависи от вашите специфични изисквания: Аморфните метали предлагат най-ниските загуби в сърцевината (70-90% по-ниски от силициевата стомана) и са идеални за приложения, където ефективността е от първостепенно значение. Нанокристалните ядра осигуряват по-добра комбинация от висока пропускливост и ниски загуби, заедно с превъзходна температурна стабилност и механични свойства. Като цяло изберете аморфни метали за максимална ефективност при високи честоти и нанокристални ядра, когато имате нужда от балансирана производителност в по-широк диапазон от работни условия.

Кобалтово-желязните сплави струват ли си премиум цената за EV приложения?

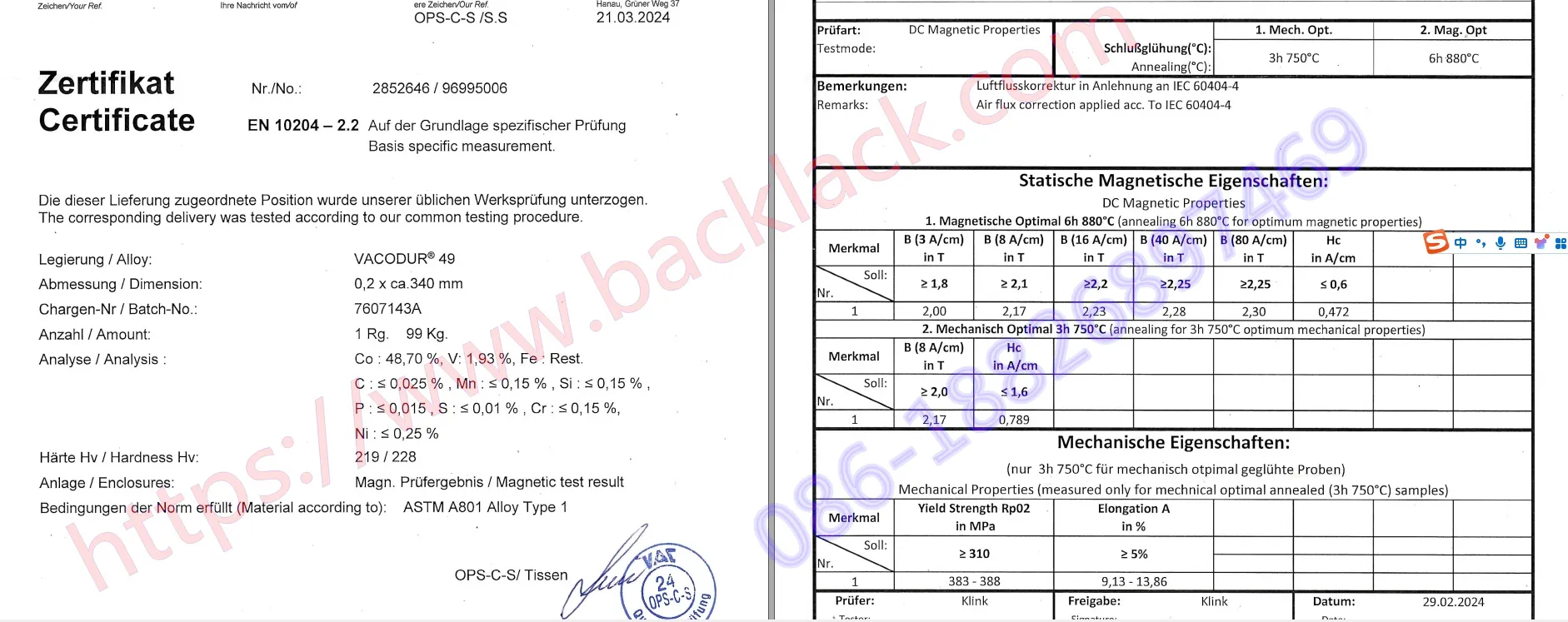

За първокласни EV приложения, където плътността на мощността и ефективността са критични, кобалтово-желязните сплави като Vacodur 49 могат да осигурят значителни предимства. Повишаването на ефективността с 2-3% и намаляването на размера с 20-30% може да оправдае по-високите разходи за материали в превозни средства, ориентирани към производителността. Въпреки това, за електромобилите на масовия пазар, усъвършенстваните силициеви стомани често осигуряват по-добра обща стойност. Препоръчваме извършването на анализ на общите разходи за жизнения цикъл, включително повишаване на ефективността, потенциал за намаляване на размера на батерията и икономии при управление на топлината.

Какви производствени съображения са различни за усъвършенстваните основни материали?

Усъвършенстваните материали често изискват специализирани производствени подходи: лазерно рязане вместо щамповане за предотвратяване на индуцирано от стрес магнитно разграждане, специфични протоколи за термична обработка с контролирани атмосфери, съвместими изолационни системи, които издържат на по-високи температури, и модифицирани техники за подреждане/залепване. От съществено значение е да включите доставчици на материали в началото на процеса на проектиране, за да оптимизирате избора на материали и производствения подход.

Какви дебелини има за моторна ламинираща стомана? 0,1 мм?

Дебелината на класовете ламинирана стомана на сърцевината на двигателя включва 0,05/0,10/0,15/0,20/0,25/0,35/0,5 мм и т.н. От големи стоманодобивни заводи в Япония и Китай. Има обикновена силициева стомана и 0,065 високо силициева силициева стомана. Има силициева стомана с ниска загуба на желязо и висока магнитна пропускливост. Складовите наличности са богати и всичко е налично..

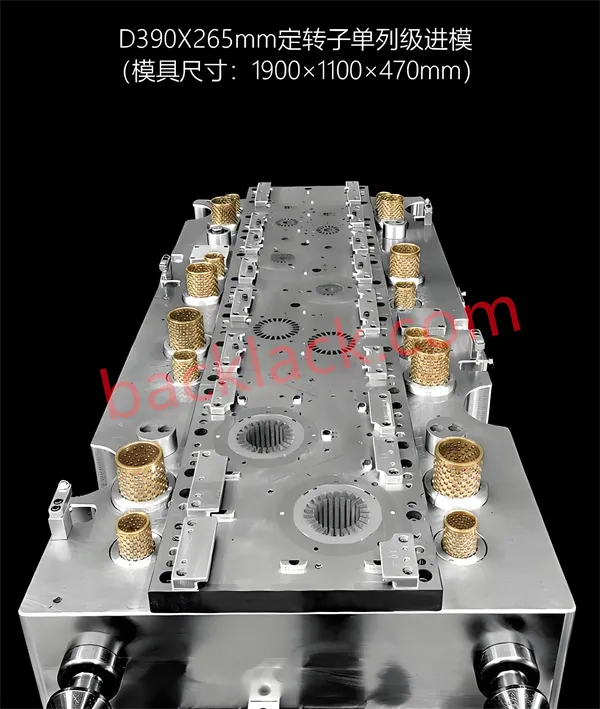

Какви производствени процеси се използват в момента за сърцевините за ламиниране на двигатели?

В допълнение към щамповането и лазерното рязане могат да се използват и ецване на тел, формоване на руло, прахова металургия и други процеси. Вторичните процеси на моторно ламиниране включват ламиниране с лепило, електрофореза, изолационно покритие, навиване, отгряване и др.

Как да поръчам моторни ламинации?

Можете да ни изпратите вашата информация, като проектни чертежи, класове на материалите и т.н., по имейл. Можем да правим поръчки за нашите моторни ядра, независимо колко големи или малки, дори ако е 1 брой.

Колко време обикновено ви отнема да доставите основните ламинирания?

Нашите срокове за доставка на ламинат за мотори варират в зависимост от редица фактори, включително размер и сложност на поръчката. Обикновено времето за изработка на нашия прототип на ламинат е 7-20 дни. Времето за обемно производство на пакети със сърцевина на ротора и статора е 6 до 8 седмици или повече.

Можете ли да проектирате стек от моторни ламинати за нас?

Да, предлагаме OEM и ODM услуги. Имаме богат опит в разбирането на развитието на двигателното ядро.

Какви са предимствата на свързването спрямо заваряването на ротора и статора?

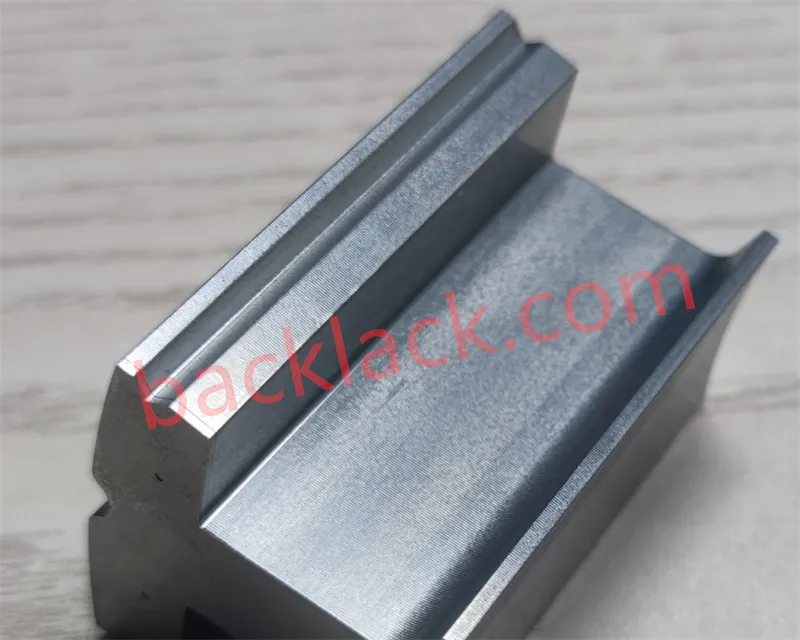

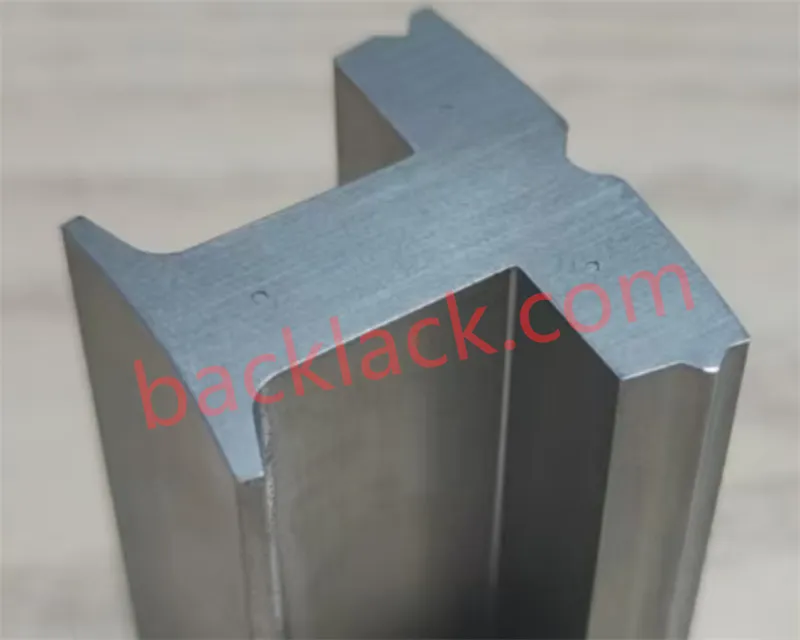

Концепцията за залепване на статора на ротора означава използване на процес на нанасяне на покритие с ролка, който прилага изолиращ адхезивен свързващ агент върху ламинираните листове на двигателя след щанцоване или лазерно рязане. След това ламинациите се поставят в приспособление за подреждане под налягане и се нагряват втори път, за да завърши цикъла на втвърдяване. Залепването елиминира необходимостта от нитове или заваряване на магнитните сърцевини, което от своя страна намалява междупластовите загуби. Свързаните сърцевини показват оптимална топлопроводимост, без бръмчене и не дишат при температурни промени.

Може ли залепването да издържи на високи температури?

Абсолютно. Технологията за залепване с лепило, която използваме, е проектирана да издържа на високи температури. Лепилата, които използваме, са устойчиви на топлина и поддържат целостта на връзката дори при екстремни температурни условия, което ги прави идеални за приложения с високопроизводителни двигатели.

Какво представлява технологията за свързване с лепило и как работи?

Залепването на точки включва нанасяне на малки точки лепило върху ламинатите, които след това се свързват заедно под налягане и топлина. Този метод осигурява прецизна и равномерна връзка, осигуряваща оптимална моторна производителност.

Каква е разликата между самозалепване и традиционно залепване?

Самозалепването се отнася до интегрирането на свързващия материал в самия ламинат, което позволява залепването да се осъществи естествено по време на производствения процес без необходимост от допълнителни лепила. Това позволява безпроблемно и дълготрайно свързване.

Могат ли да се използват свързани ламинати за сегментирани статори в електрически двигатели?

Да, свързаните ламинации могат да се използват за сегментирани статори, с прецизно свързване между сегментите, за да се създаде унифициран статорен възел. Ние имаме зрял опит в тази област. Добре дошли да се свържете с нашето обслужване на клиенти.