Hvad er det mest omkostningseffektive kernemateriale til højvolumenproduktion?

Til højvolumenproduktion er siliciumstål (0,20-0,35 mm) fortsat den mest omkostningseffektive mulighed. Det tilbyder en fremragende balance mellem ydeevne, fremstillingsevne og omkostninger. Til applikationer, der kræver bedre højfrekvent ydeevne, giver ultratyndt siliciumstål (0,10-0,15 mm) forbedret effektivitet med kun en moderat omkostningsstigning. Avancerede kompositlamineringer kan også reducere de samlede produktionsomkostninger gennem forenklede montageprocesser.

Hvordan vælger jeg mellem amorfe metaller og nanokrystallinske kerner?

Valget afhænger af dine specifikke krav: Amorfe metaller giver de laveste kernetab (70-90 % lavere end siliciumstål) og er ideelle til applikationer, hvor effektivitet er altafgørende. Nanokrystallinske kerner giver en bedre kombination af høj permeabilitet og lave tab sammen med overlegen temperaturstabilitet og mekaniske egenskaber. Generelt skal du vælge amorfe metaller for maksimal effektivitet ved høje frekvenser og nanokrystallinske kerner, når du har brug for afbalanceret ydeevne på tværs af en bredere række af driftsforhold.

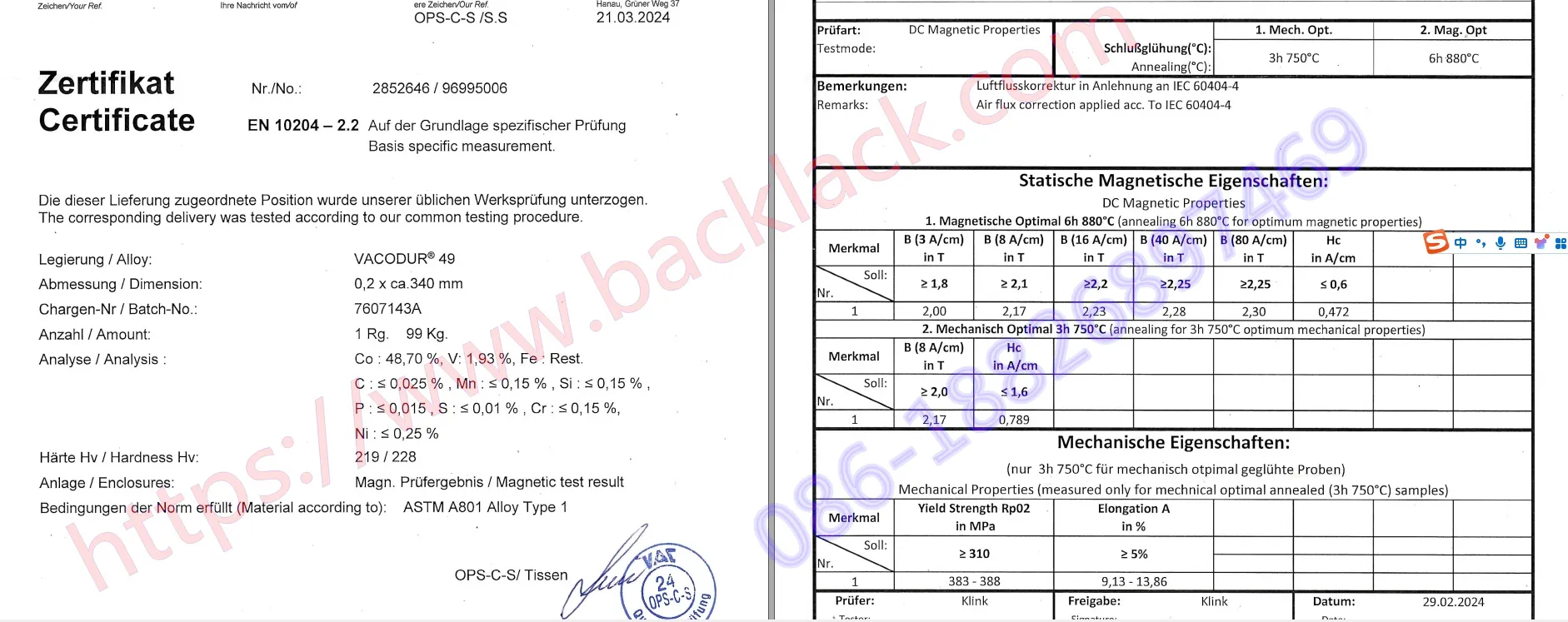

Er kobolt-jern-legeringer værd at betale mere for EV-applikationer?

Til premium EV-applikationer, hvor effekttæthed og effektivitet er kritiske, kan kobolt-jernlegeringer som Vacodur 49 give betydelige fordele. Effektiviteten på 2-3 % og størrelsesreduktionen på 20-30 % kan retfærdiggøre de højere materialeomkostninger i præstationsorienterede køretøjer. Men for EV'er på massemarkedet giver avancerede siliciumstålkvaliteter ofte bedre samlet værdi. Vi anbefaler at udføre en total livscyklusomkostningsanalyse, herunder effektivitetsgevinster, potentiale for reduktion af batteristørrelse og besparelser i termisk styring.

Hvilke fremstillingsovervejelser er forskellige for avancerede kernematerialer?

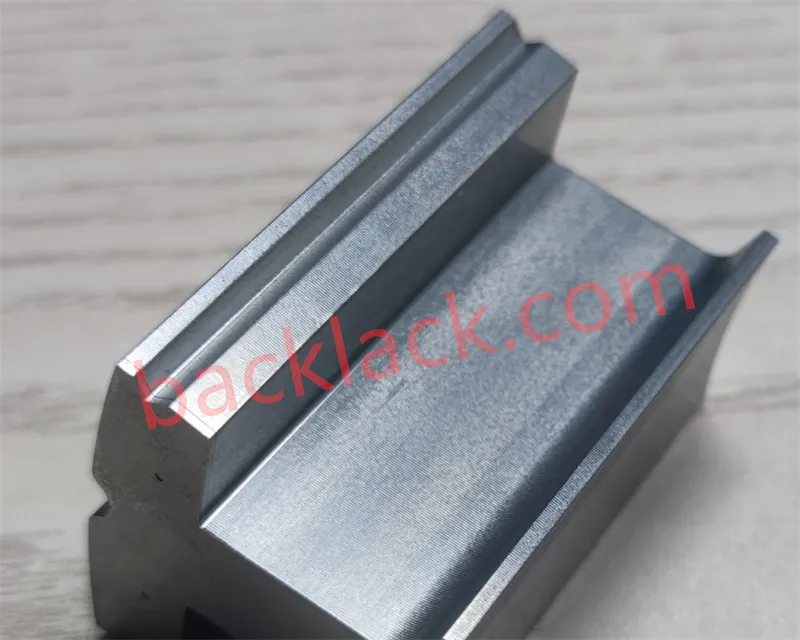

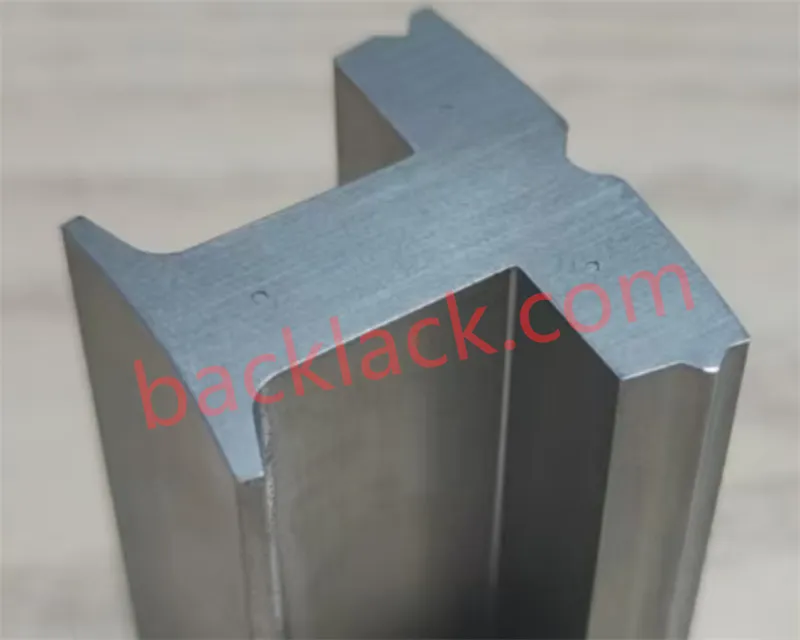

Avancerede materialer kræver ofte specialiserede fremstillingsmetoder: Laserskæring i stedet for stempling for at forhindre stress-induceret magnetisk nedbrydning, specifikke varmebehandlingsprotokoller med kontrollerede atmosfærer, kompatible isoleringssystemer, der modstår højere temperaturer, og modificerede stablings-/bindingsteknikker. Det er vigtigt at involvere materialeleverandører tidligt i designprocessen for at optimere både materialevalg og fremstillingstilgang.

Hvilke tykkelser er der for motorlamineringsstål? 0,1 mm?

Tykkelsen af motorkernelamineringsstålkvaliteter inkluderer 0,05/0,10/0,15/0,20/0,25/0,35/0,5MM og så videre. Fra store stålværker i Japan og Kina. Der er almindeligt silicium stål og 0,065 høj silicium silicium stål. Der er lavt jerntab og høj magnetisk permeabilitet siliciumstål. Lagerkaraktererne er rige og alt er tilgængeligt..

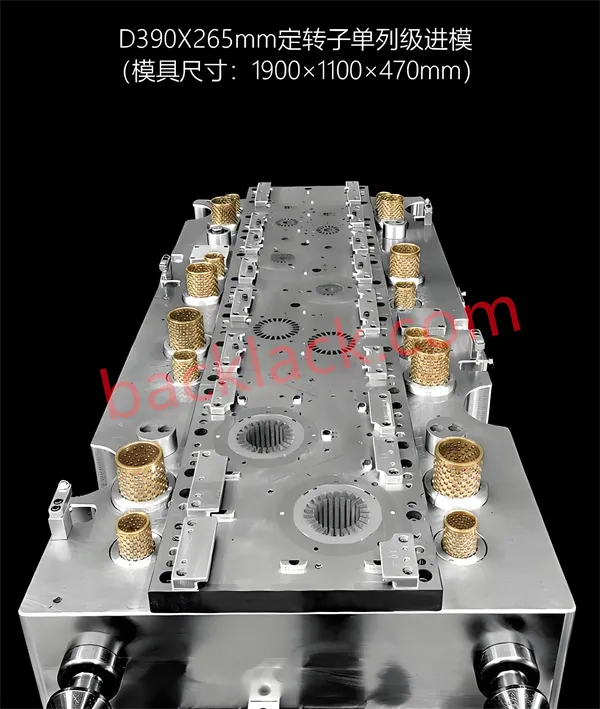

Hvilke fremstillingsprocesser bruges i øjeblikket til motorlamineringskerner?

Ud over stempling og laserskæring kan også trådætsning, rulleformning, pulvermetallurgi og andre processer anvendes. De sekundære processer af motorlamineringer inkluderer limlaminering, elektroforese, isoleringsbelægning, vikling, udglødning osv.

Hvordan bestiller man motorlamineringer?

Du kan sende os dine oplysninger, såsom designtegninger, materialekvaliteter osv., via e-mail. Vi kan lave bestillinger på vores motorkerner uanset hvor store eller små, selvom det er 1 stk.

Hvor lang tid tager det normalt for dig at levere kernelamineringerne?

Vores motorlaminatgennemløbstider varierer baseret på en række faktorer, herunder ordrestørrelse og kompleksitet. Typisk er vores laminatprototype gennemløbstider 7-20 dage. Volumenproduktionstider for rotor- og statorkernestak er 6 til 8 uger eller længere.

Kan du designe en motorlaminatstak til os?

Ja, vi tilbyder OEM- og ODM-tjenester. Vi har stor erfaring med at forstå motorisk kerneudvikling.

Hvad er fordelene ved limning versus svejsning på rotor og stator?

Konceptet med rotor-statorbinding betyder, at der anvendes en rullebelægningsproces, der påfører et isolerende klæbemiddel til motorlamineringspladerne efter stansning eller laserskæring. Lamineringerne anbringes derefter i en stablingsarmatur under tryk og opvarmes endnu en gang for at fuldføre hærdningscyklussen. Limning eliminerer behovet for nittesamlinger eller svejsning af de magnetiske kerner, hvilket igen reducerer interlaminære tab. De bundne kerner viser optimal varmeledningsevne, ingen brummen støj og ånder ikke ved temperaturændringer.

Kan limbinding modstå høje temperaturer?

Absolut. Den limbindingsteknologi, vi bruger, er designet til at modstå høje temperaturer. De klæbemidler, vi bruger, er varmebestandige og bevarer bindingsintegriteten selv under ekstreme temperaturforhold, hvilket gør dem ideelle til højtydende motorapplikationer.

Hvad er lim dot bonding teknologi, og hvordan fungerer det?

Lim dot bonding involverer påføring af små prikker af lim på laminaterne, som derefter bindes sammen under tryk og varme. Denne metode giver en præcis og ensartet binding, hvilket sikrer optimal motorydelse.

Hvad er forskellen mellem selvbinding og traditionel binding?

Selvklæbning refererer til integrationen af bindingsmaterialet i selve laminatet, hvilket tillader bindingen at ske naturligt under fremstillingsprocessen uden behov for yderligere klæbemidler. Dette giver mulighed for en sømløs og langvarig binding.

Kan bundede laminater bruges til segmenterede statorer i elektriske motorer?

Ja, bundede lamineringer kan bruges til segmenterede statorer med præcis binding mellem segmenterne for at skabe en samlet statorsamling. Vi har moden erfaring på dette område. Velkommen til at kontakte vores kundeservice.