1. よくある落とし穴を避ける: ステーター コアの選択における主な誤解

私たちは日々の加工の中で、不適切なメーカーの選択に起因する数多くの品質問題に遭遇してきました。多くの買い手は表面的な指標のみに注目し、隠れたリスクを無視します。以下は、実際の事例に基づいた、よくある誤解とその結果の概要です。

| よくある誤解 | 実際のリスク (当社の処理経験から) | 正しい評価方法 | 注目のキーワード |

|---|---|---|---|

| 材質グレードよりも価格を優先 | 低品位ケイ素鋼(非電磁鋼板など)を使用すると鉄損が15~20%増加し、モーターの過熱や寿命の低下を引き起こします。この問題により、IE4 の効率基準を満たさなかったコアを処理したことがあります。 | ケイ素鋼グレードの証明書 (例: 35WW270、20WW1200) を確認し、専門機器を使用して透磁率 (±1.5T) をテストします。 | 電磁鋼ステーターコア、低鉄損ケイ素鋼 |

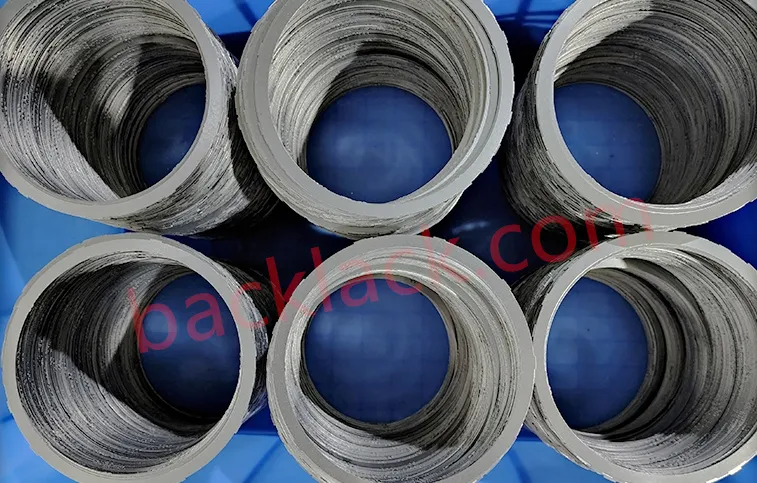

| ラミネートギャップの均一性を無視する | 不均一なギャップ (±0.05mm) は磁気抵抗を増加させ、モーターの振動や効率の 8 ~ 12% の低下につながります。ラミネートの位置合わせが不十分だったために、500 以上のコアを再加工する必要がありました。 | レーザー干渉計で積層の平坦性をチェックし、積層圧力制御記録 (2.0 ~ 3.5 MN/m2) を検証します。 | ステータコア積層ギャップ、精密積層スタッキング |

| 後処理のバリ取りの見落とし | バリ(±0.03mm)は絶縁層を傷つけ、渦電流漏れやショートの原因となります。これは当社が扱ったモーター故障ケースの 30% を占めています。 | コアエッジをデジタルマイクロスコープで検査し、バリ取り処理(機械研磨+超音波洗浄)を確認します。 | ステータコアのバリ取り、渦電流損失の低減 |

| バッチテストレポートを盲目的に信頼する | 一部のメーカーは偽のレポートを提供しています。認定されたレポートにもかかわらず、サンプリングされたコアの 10% が寸法公差 (内径誤差 ±0.05mm) を満たしていないことがわかりました。 | 現場でランダムにサンプリングを実施し、三次元測定機 (CMM) で主要な寸法をテストします。 | 精密プレス加工されたステーターコア、ステーターコアの寸法公差 |

2. 主要な評価基準: 材料からプロセスまで、層ごとのスクリーニング

加工工場として、私たちはメーカーを「微小精度」、つまり見落とされがちだが性能にとって重要な詳細を制御する能力によって判断します。次の 4 つの側面に注目してください。

2.1 材料の調達と加工: パフォーマンスの根幹

高性能ステーター コアは、高品質の原材料と専門的な加工から始まります。当社では、厳格な材料管理を行っているメーカーを優先します。

| ケイ素鋼グレード | 厚さの範囲 | 主なパフォーマンス | 適切なモーターの種類 | 注目のキーワード |

|---|---|---|---|---|

| B20AV1200-Z | 0.15~0.20mm | 超低鉄損(±1.2W/kg)、高透磁率 | EV駆動モーター、ハイエンドサーボモーター | 超低損失ケイ素鋼、EVステーターコア材 |

| B25AV1200-Z | 0.20~0.25mm | 低鉄損(±1.3W/kg)、バランスのとれた剛性 | 産業用サーボモーター、精密制御モーター | サーボモーター珪素鋼、高透磁率珪素鋼 |

| B35A250/35JNE250 | 0.30~0.35mm | コスト効率が高く、安定した磁気特性 | 家電用モーター、一般産業用モーター | 家電用ケイ素鋼、コスト効率の高い電磁鋼 |

| 50WW600 | 0.45~0.50mm | 機械的強度が高く、量産性に優れています | 低電力工業用ポンプ、ファン | 産業用モーターケイ素鋼、量産ステーターコア材 |

- ケイ素鋼グレードのカスタマイズ:高効率モーターには低損失ケイ素鋼(EVモーター用25WW1300など)が必須です。トップメーカーは、標準グレードを提供するだけでなく、モーターの出力密度要件に基づいて材料の厚さ (0.15 ~ 0.5 mm) をカスタマイズします。当社はかつて、メーカーと提携して 0.2 mm の薄肉シリコン鋼を使用し、お客様のサーボ モーターの鉄損を 18% 削減しました。

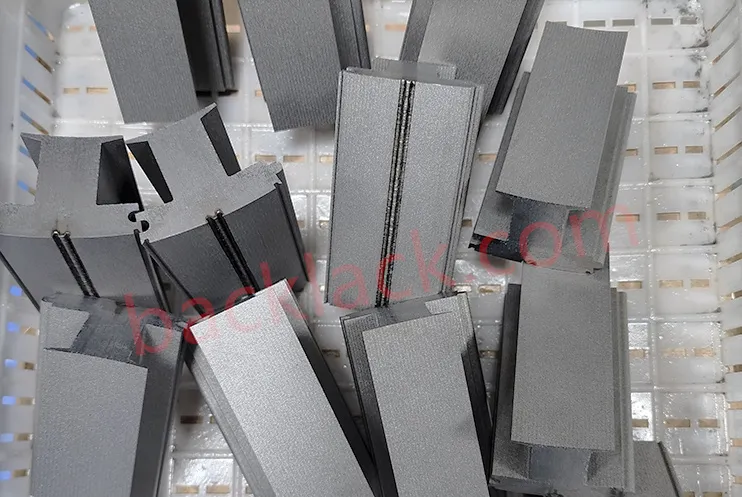

- 絶縁層処理: 絶縁層は高温 (産業用モーターの場合は最大 180°C) と機械的ストレスに耐える必要があります。溶剤ベースのコーティングを使用する不合格メーカーは、より優れた接着力と耐熱性を備えた水ベースの静電コーティングまたはセラミック絶縁フィルムを選択します。品質を保証するために絶縁抵抗(500V DCで±200MΩ)をテストします。

2.2 スタンピングとフォーミング: 磁気回路を形作る精度

スタンピングの精度は、ステーター コアの磁気回路の完全性を直接決定します。当社では、さまざまなスタンピングプロセスとその適用性に細心の注意を払っており、以下に要約されています。

| <strong>スタンピングプロセス</strong> | 精度範囲 | 生産効率 | 対象バッチ | 主な利点/欠点 |

|---|---|---|---|---|

| 順送金型スタンピング | ±0.02~±0.05mm | 高 (�500 個/時間) | 量産(~10,000個) | 利点: 安定した一貫性。デメリット:金型開発コストが高い |

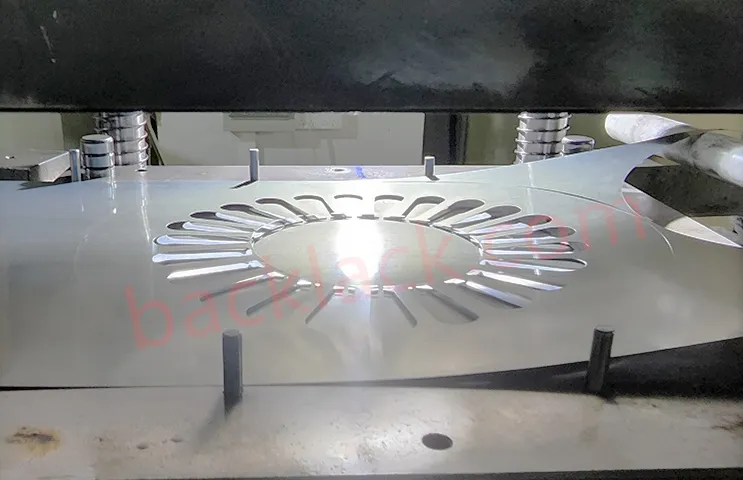

| レーザー切断スタンピング | ±0.01~±0.03mm | 中 (100 ~ 300 個/時間) | 小ロットのカスタム部品 | 利点: 複雑な形状の高精度。デメリット:単価が高い |

| 複合金型スタンピング | ±0.03~±0.08mm | 中~高 (300~400 個/時間) | 中バッチ(1,000~10,000個) | 利点: コストと精度のバランスが取れています。欠点: 形状の複雑さに限界がある |

| ファインブランキングスタンピング | ±0.015~±0.04mm | 低 (50 ~ 150 個/時間) | ハイエンドの精密コア | 利点: 滑らかなエッジ、バリなし。欠点: 効率が遅い |

- 金型技術とメンテナンス: 硬質クロムメッキ(HRC 62+)を施した順送金型により、量産でも安定した精度(±0.02mm)のスタンピングを実現します。製造業者に金型のメンテナンス記録を依頼してください。金型のメンテナンスが不十分だと、寸法のずれやバリが発生します。以前、メーカーの金型が過度に摩耗しており、スロット幅の誤差が 0.1 mm であることが判明しました。

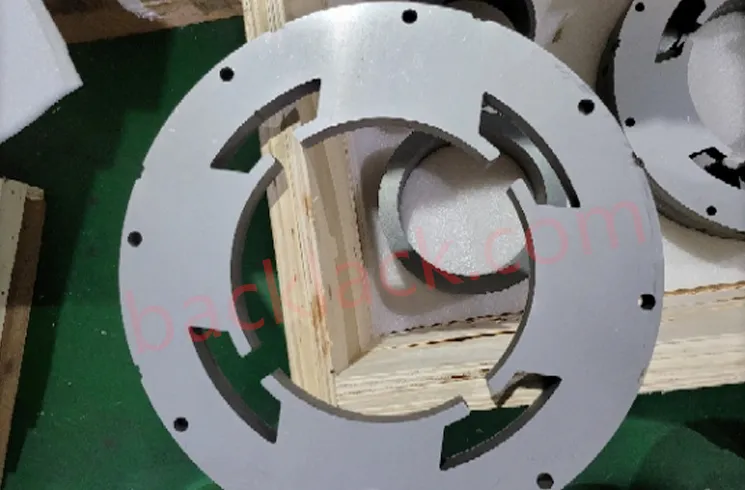

- 成形プロセスの適応性: 複雑なステータ コア構造 (EV 用のセグメント化されたステータ コアなど) の場合、メーカーはレーザー切断 + 曲げなどの高度な成形技術を必要とします。精度を損なうことなく特殊なスロット形状(分数スロット集中巻など)を処理できる能力を検証します。

2.3 品質管理: 最終検査の代わりに全工程を監視

高性能ステータコアには、抜き取り検査だけではなく、100% のプロセス管理が必要です。当社はメーカーに対し、以下に詳述する主要な検査項目を含む全プロセスの QC を義務付けています。

| QCステージ | 主な検査項目 | 合格基準 | テストツール | Googleのホットキーワード |

|---|---|---|---|---|

| 受入材料 (IQC) | 珪素鋼材組成、絶縁厚さ、透磁率 | シリコン含有量 3.0~3.5%、絶縁厚さ 0.01~0.03mm | 分光計、膜厚計、磁気探知機 | 珪素鋼検査、ステータコア材質QC |

| スタンピング(IPQC) | 溝幅、内外径、バリサイズ | バリ±0.03mm、寸法公差±0.02mm | 三次元測定機(CMM)、デジタルマイクロスコープ | ステータコアの寸法公差、精密プレスQC |

| ラミネート加工(IPQC) | 積層密度、積層ギャップ、平坦度 | 隙間±0.05mm、平面度±0.02mm/m | レーザー干渉計、密度計 | ステータコア積層QC、積層ギャップ検査 |

| 決勝(FQC) | 絶縁抵抗、磁束密度、ダイナミックバランス | 絶縁抵抗 �200M�、ダイナミックバランス �0.05g・cm | 絶縁抵抗計、磁束計、ダイナミックバランステスター | ステータコアの品質管理、絶縁抵抗試験 |

- 受入材料検査 (IQC): ケイ素鋼の化学組成 (ケイ素含有量 3.0 ~ 3.5%)、磁気特性、絶縁性能を厳格に検査し、追跡可能なバッチ記録を記録します。コスト削減のために IQC を省略するメーカーは避けてください。

- 工程内検査 (IPQC): プレス寸法精度、積層位置合わせ、コーティング厚さをリアルタイムで監視します。 1 個あたり 0.5 秒で欠陥を検出できる自動検査システム (マシン ビジョンなど) を備えたメーカーを好みます。

- 最終検査(FQC): コア抵抗、磁束密度、動的バランス、温度サイクル耐性を含む包括的なテスト。 EV ステーター コアの場合、耐食性を確保するために追加の塩水噴霧試験 (48 時間) が必要です。

2.4 サプライチェーンと技術サポート: 長期協力保証

長期的な協力には、製造能力だけでなく、メーカーのサービスとサプライチェーンの回復力も重要です。

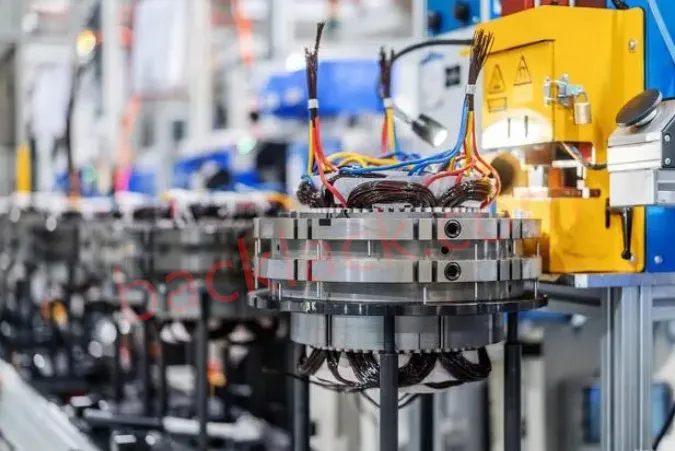

- カスタマイズ機能: モーターの設計がアップグレードされるにつれて、カスタム ステーター コアの必要性がますます高まっています。優れたメーカーは、設計を最適化するために専任の技術チームを割り当てます。たとえば、当社はパートナーと協力してステーターコアの歯の形状を調整し、磁束密度を 12% 改善しました。

- 配信およびバックアップ容量:ステーターコアの配送の遅れにより、生産スケジュールが混乱します。メーカーの月次生産量 (量産の場合は 100,000 個) と原材料在庫 (供給量 30 日) を確認します。緊急注文に備えたバックアップ生産ラインについてもお問い合わせください。

- アフターサービス: インストールとデバッグの技術サポートを提供するメーカーを選択してください。私たちはかつて、あるメーカーと協力してコアアセンブリの問題を解決するために当社の工場にエンジニアを派遣し、再作業時間を 2 週間節約しました。

3. オンサイト監査チェックリスト: 直接確認する内容

現場監査は、メーカーを評価する最も信頼できる方法です。私たちの経験に基づいて、訪問中は次の重要なポイントに注目してください。

- 生産設備の高度なレベルを確認します。CNC プレス機、レーザー溶接装置、精密検査装置 (CMM、レーザー干渉計) は最新 (5 年以内) である必要があります。

- 5S 管理を遵守する: 清潔で組織化された生産現場には、厳格な品質管理が反映されています。乱雑な作業場では、二次汚染や製品の欠陥が発生することがよくあります。

- バッチ記録を確認する: 過去の生産ログ、QC レポート、顧客からのフィードバックを求め、一貫性を検証します。

- オンサイトでサンプル コアをテストする: メーカーのデータだけに頼るのではなく、寸法精度、絶縁抵抗、磁気特性を検証するために独自のテスト ツールを持参してください。

最終的なポイント: 正確さは協力の核心です

モーターコア加工工場として、私たちは高性能ステーターコアが厳格な材料管理、高度な加工技術、全工程QCの結果であることを学びました。メーカーを選ぶときは、低価格や派手なマーケティングに惑わされず、微細な精度と実用的な機能を重視してください。

信頼できるステーター コア メーカーは、単なるサプライヤーではなく、モーターの効率と競争力の向上を支援するパートナーでもあります。上記のガイドラインに従うことで、ニーズを満たし、コストのかかる品質問題を回避できるパートナーを選択できます。

製造パートナーをお探しですか?

産業オートメーション用の新しいモーターを設計する場合でも、EV パワートレインをアップグレードする場合でも、高精度の医療機器を構築する場合でも、当社には製品の性能を向上させる積層を提供する専門知識があります。

Request a Technical Consultationモーターのラミネート要件を共有するには、今すぐお問い合わせください。完璧なソリューションを見つけるために、無料の見積もりと設計コンサルティングを提供します。

Youyouテクノロジーについて

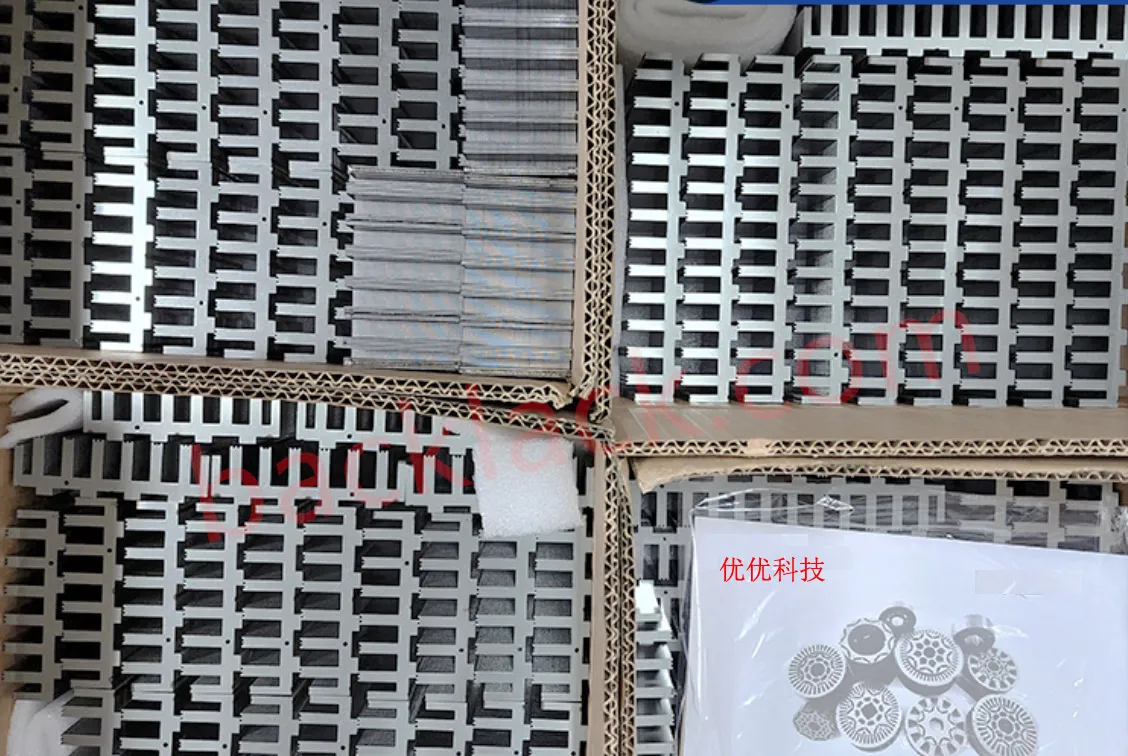

Youyou Technology Co., Ltd. は、自己融着ケイ素鋼、極薄ケイ素鋼、自己融着特殊軟磁性合金などのさまざまな軟磁性材料で作られた自己融着精密コアの製造を専門としています。当社は、精密磁性部品の高度な製造プロセスを活用し、高性能モーター、高速モーター、中周波トランス、リアクトルなどの主要なパワー部品に使用される軟磁性コアに対する高度なソリューションを提供しています。

同社の自己融着精密コア製品には現在、ストリップ厚さ 0.05mm (ST-050)、0.1mm (10JNEX900/ST-100)、0.15mm、0.2mm (20JNEH1200/20HX1200/ B20AV1200/20CS1200HF) の一連のケイ素鋼コアが含まれています。 0.35mm(35JNE210/35JNE230/ B35A250-Z/35CS230HF)、およびVACODUR 49、1J22、1J50を含む特殊軟磁性合金コア。