1. Vermeiden Sie häufige Fallstricke: Die wichtigsten Missverständnisse bei der Auswahl des Statorkerns

Bei unserer täglichen Bearbeitung sind wir auf zahlreiche Qualitätsprobleme gestoßen, die durch eine falsche Herstellerauswahl verursacht wurden. Viele Käufer konzentrieren sich nur auf oberflächliche Indikatoren und ignorieren versteckte Risiken. Hier finden Sie eine Zusammenfassung häufiger Missverständnisse und ihrer Folgen, basierend auf unseren praktischen Fällen:

| Häufiges Missverständnis | Tatsächliches Risiko (aus unserer Verarbeitungserfahrung) | Richtige Bewertungsmethode | Heiße Schlüsselwörter |

|---|---|---|---|

| Priorisierung des Preises gegenüber der Materialqualität | Die Verwendung von minderwertigem Siliziumstahl (z. B. Nicht-Elektrostahl) führt zu einem um 15–20 % höheren Eisenverlust, was zu einer Überhitzung des Motors und einer verkürzten Lebensdauer führt. Aufgrund dieses Problems haben wir einmal Kerne verarbeitet, die die IE4-Effizienzstandards nicht erfüllten. | Überprüfen Sie die Gütezertifikate von Siliziumstahl (z. B. 35WW270, 20WW1200) und testen Sie die magnetische Permeabilität (�1,5T) mit professionellen Instrumenten. | Statorkern aus Elektrostahl, Siliziumstahl mit geringem Eisenverlust |

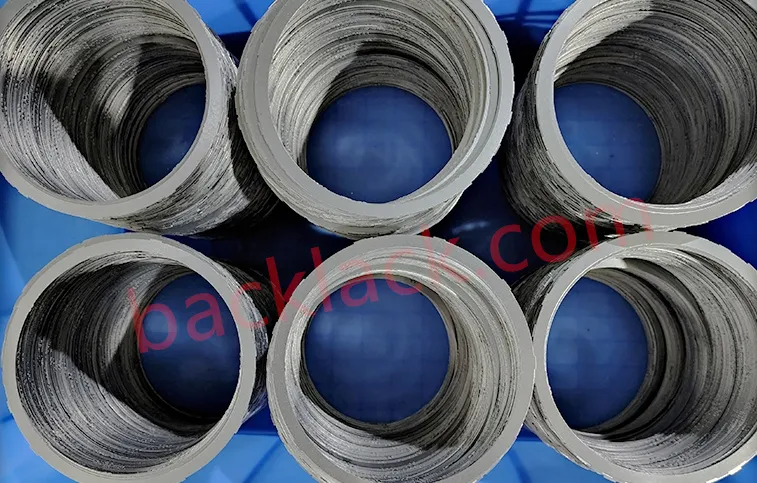

| Die Gleichmäßigkeit des Laminierspalts wird ignoriert | Ungleichmäßige Lücken (0,05 mm) erhöhen den magnetischen Widerstand, was zu Motorvibrationen und einem um 8–12 % geringeren Wirkungsgrad führt. Wir mussten mehr als 500 Kerne aufgrund einer schlechten Laminierungsausrichtung überarbeiten. | Überprüfen Sie die Ebenheit der Laminierung mit einem Laserinterferometer und überprüfen Sie die Protokolle zur Stapeldruckkontrolle (2,0–3,5 MN/m2). | Statorkern-Blechspalt, Präzisions-Blechstapelung |

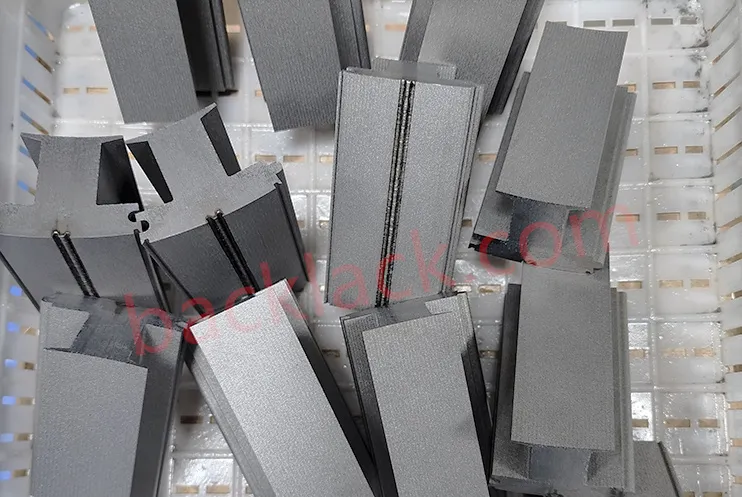

| Mit Blick auf die Nachbearbeitung des Entgratens | Grate (0,03 mm) zerkratzen die Isolierschichten und verursachen Wirbelströme und Kurzschlüsse. Dies war für 30 % der von uns bearbeiteten Fälle von Motorausfällen verantwortlich. | Untersuchen Sie die Kernkanten mit einem digitalen Mikroskop und bestätigen Sie die Entgratungsprozesse (mechanisches Schleifen + Ultraschallreinigung). | Entgraten des Statorkerns, Reduzierung von Wirbelstromverlusten |

| Blindes Vertrauen in Chargentestberichte | Einige Hersteller stellen gefälschte Berichte zur Verfügung; Wir haben festgestellt, dass 10 % der beprobten Kerne trotz qualifizierter Berichte die Maßtoleranz nicht eingehalten haben (Innendurchmesserfehler �0,05 mm). | Führen Sie Stichproben vor Ort durch und testen Sie die Schlüsselabmessungen mit einem Koordinatenmessgerät (KMG). | Präzisionsgeprägter Statorkern, Maßtoleranz des Statorkerns |

2. Kernbewertungskriterien: Vom Material zum Prozess, schichtweises Screening

Als Verarbeitungsbetrieb beurteilen wir Hersteller nach ihrer Fähigkeit, „Mikropräzision“ zu kontrollieren – Details, die leicht übersehen werden, aber für die Leistung entscheidend sind. Konzentrieren Sie sich auf die folgenden vier Dimensionen:

2.1 Materialbeschaffung und -verarbeitung: Die Wurzel der Leistung

Hochleistungs-Statorkerne beginnen mit hochwertigen Rohstoffen und professioneller Verarbeitung. Wir priorisieren Hersteller mit strenger Materialkontrolle:

| Siliziumstahlsorte | Dickenbereich | Schlüsselleistung | Geeignete Motortypen | Heiße Schlüsselwörter |

|---|---|---|---|---|

| B20AV1200-Z | 0,15–0,20 mm | Extrem geringer Eisenverlust (�1,2 W/kg), hohe magnetische Permeabilität | EV-Antriebsmotoren, High-End-Servomotoren | Ultra-verlustarmer Siliziumstahl, EV-Statorkernmaterial |

| B25AV1200-Z | 0,20–0,25 mm | Geringer Eisenverlust (�1,3 W/kg), ausgewogene Steifigkeit | Industrielle Servomotoren, Präzisionssteuermotoren | Servomotor-Siliziumstahl, hochpermeabler Siliziumstahl |

| B35A250/35JNE250 | 0,30–0,35 mm | Kostengünstige, stabile magnetische Eigenschaften | Haushaltsgerätemotoren, allgemeine Industriemotoren | Gerätesiliziumstahl, kostengünstiger Elektrostahl |

| 50WW600 | 0,45–0,50 mm | Hohe mechanische Festigkeit, massenproduktionsfreundlich | Industriepumpen und Ventilatoren mit geringer Leistung | Industriemotor-Siliziumstahl, massenproduziertes Statorkernmaterial |

- Anpassung der Siliziumstahlsorte: Für hocheffiziente Motoren ist verlustarmer Siliziumstahl (z. B. 25WW1300 für EV-Motoren) unerlässlich. Ein Top-Hersteller liefert nicht nur Standardqualitäten, sondern passt auch die Materialstärke (0,15–0,5 mm) entsprechend den Anforderungen an die Leistungsdichte Ihres Motors an. Wir haben einmal mit einem Hersteller zusammengearbeitet, um 0,2 mm dünnen Siliziumstahl zu verwenden und so den Eisenverlust für den Servomotor eines Kunden um 18 % zu reduzieren.

- Behandlung der Isolierschicht: Die Isolationsschicht muss hohen Temperaturen (bis zu 180 °C bei Industriemotoren) und mechanischer Beanspruchung standhalten. Hersteller, die lösungsmittelbasierte Beschichtungen verwenden, lehnen Sie ab und entscheiden sich für elektrostatische Beschichtungen auf Wasserbasis oder keramische Isolierfolien, die eine bessere Haftung und Hitzebeständigkeit bieten. Wir testen den Isolationswiderstand (�200M� bei 500V DC), um die Qualität sicherzustellen.

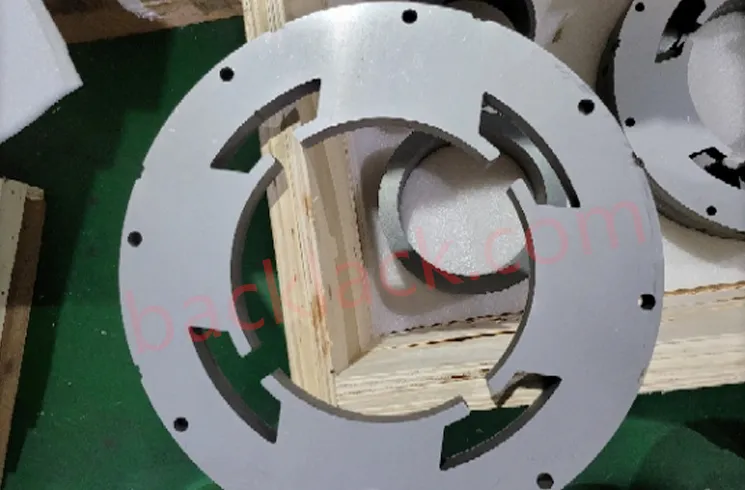

2.2 Stanzen und Formen: Präzision, die magnetische Kreise formt

Die Prägegenauigkeit bestimmt direkt die Integrität des Magnetkreises des Statorkerns. Wir legen großen Wert auf unterschiedliche Prägeverfahren und deren Anwendbarkeit, zusammengefasst wie folgt:

| <strong>Stempelprozess</strong> | Präzisionsbereich | Produktionseffizienz | Anwendbare Charge | Hauptvorteile/-nachteile |

|---|---|---|---|---|

| Progressives Stanzen | �0,02-�0,05mm | Hoch (�500 Stück/Stunde) | Massenproduktion (�10.000 Stück) | Vorteil: Stabile Konsistenz; Nachteil: Hohe Kosten für die Formentwicklung |

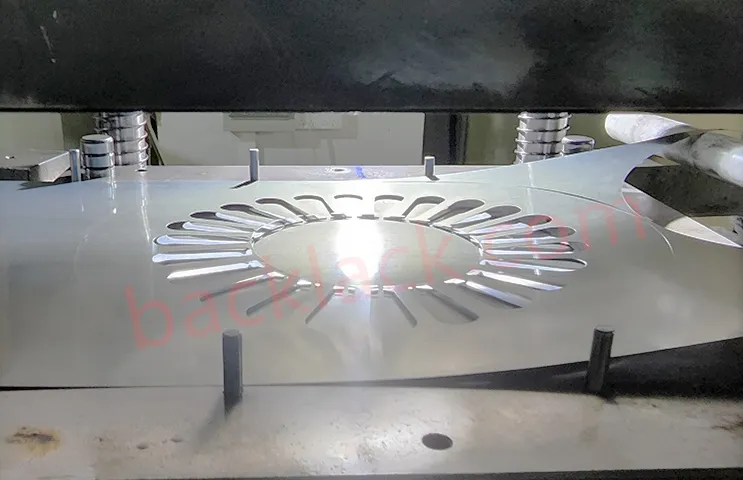

| Laserschneiden und Stanzen | �0,01-�0,03mm | Mittel (100–300 Stück/Stunde) | Kleinserien, kundenspezifische Teile | Vorteil: Hohe Präzision bei komplexen Formen; Nachteil: Hohe Stückkosten |

| Verbundstanzen | �0,03-�0,08mm | Mittelhoch (300-400 Stück/Stunde) | Mittlere Charge (1.000-10.000 Stück) | Vorteil: Ausgewogene Kosten und Präzision; Nachteil: Begrenzte Formkomplexität |

| Feinstanzen | �0,015-�0,04mm | Niedrig (50-150 Stück/Stunde) | High-End-Präzisionskerne | Vorteil: Glatte Kante, kein Grat; Nachteil: Langsame Effizienz |

- Werkzeugtechnologie und Wartung: Progressive Matrizen mit Hartverchromung (HRC 62+) gewährleisten eine stabile Präzisionsstanzung (0,02 mm) für die Massenproduktion. Bitten Sie die Hersteller um Wartungsprotokolle für die Matrizen. Schlecht gewartete Matrizen führen zu Maßabweichungen und Graten. Wir haben einmal festgestellt, dass die Matrizen eines Herstellers übermäßigen Verschleiß aufwiesen, was zu einem Schlitzbreitenfehler von 0,1 mm führte.

- Anpassungsfähigkeit des Formprozesses: Für komplexe Statorkernstrukturen (z. B. segmentierte Statorkerne für Elektrofahrzeuge) benötigen Hersteller fortschrittliche Umformtechnologien wie Laserschneiden und Biegen. Überprüfen Sie ihre Fähigkeit, spezielle Schlitzformen (z. B. konzentrierte Teilschlitzwicklungen) ohne Kompromisse bei der Präzision zu verarbeiten.

2.3 Qualitätskontrolle: Vollständige Prozessüberwachung statt Endkontrolle

Hochleistungs-Statorkerne erfordern eine 100-prozentige Prozesskontrolle und nicht nur eine Stichprobenprüfung. Wir verlangen von den Herstellern eine umfassende Qualitätskontrolle im gesamten Prozess, wobei die wichtigsten Prüfpunkte im Folgenden aufgeführt sind:

| QC-Stufe | Wichtige Inspektionsgegenstände | Akzeptanzstandard | Testtool | Google-Hotkeywords |

|---|---|---|---|---|

| Eingehendes Material (IQC) | Zusammensetzung des Siliziumstahls, Isolationsdicke, magnetische Permeabilität | Siliziumgehalt 3,0–3,5 %, Isolationsdicke 0,01–0,03 mm | Spektrometer, Dickenmessgerät, Magnettester | Inspektion von Siliziumstahl, Qualitätskontrolle des Statorkernmaterials |

| Stempeln (IPQC) | Schlitzbreite, Innen-/Außendurchmesser, Gratgröße | Grat 0,03 mm, Maßtoleranz 0,02 mm | Koordinatenmessgerät (KMG), digitales Mikroskop | Maßtoleranz des Statorkerns, Präzisionsprägung QC |

| Laminierung (IPQC) | Stapeldichte, Laminierspalt, Ebenheit | Spalt 0,05 mm, Ebenheit 0,02 mm/m | Laserinterferometer, Dichtemessgerät | Qualitätskontrolle der Statorkernlaminierung, Inspektion des Laminierungsspalts |

| Finale (FQC) | Isolationswiderstand, magnetische Flussdichte, dynamisches Gleichgewicht | Isolationswiderstand �200M�, dynamisches Gleichgewicht �0,05g�cm | Megohmmeter, Fluxmeter, dynamischer Balance-Tester | Qualitätskontrolle des Statorkerns, Isolationswiderstandsprüfung |

- Wareneingangskontrolle (IQC): Strenge Prüfung der chemischen Zusammensetzung (Siliziumgehalt 3,0–3,5 %), der magnetischen Eigenschaften und der Isolationsleistung von Siliziumstahl mit rückverfolgbaren Chargenaufzeichnungen. Vermeiden Sie Hersteller, die auf IQC verzichten, um Kosten zu sparen.

- In-Prozess-Inspektion (IPQC): Echtzeitüberwachung der Prägemaßgenauigkeit, Laminierungsausrichtung und Beschichtungsdicke. Wir bevorzugen Hersteller mit automatisierten Inspektionssystemen (z. B. Bildverarbeitung), die Fehler in 0,5 Sekunden pro Stück erkennen können.

- Endkontrolle (FQC): Umfassende Tests, einschließlich Kernwiderstand, magnetische Flussdichte, dynamisches Gleichgewicht und Temperaturwechselbeständigkeit. Für EV-Statorkerne sind zusätzliche Salzsprühtests (48 Stunden) erforderlich, um die Korrosionsbeständigkeit sicherzustellen.

2.4 Lieferkette und technischer Support: Langfristige Kooperationsgarantie

Über die Fertigungskapazitäten hinaus sind der Service und die Widerstandsfähigkeit der Lieferkette eines Herstellers entscheidend für eine langfristige Zusammenarbeit:

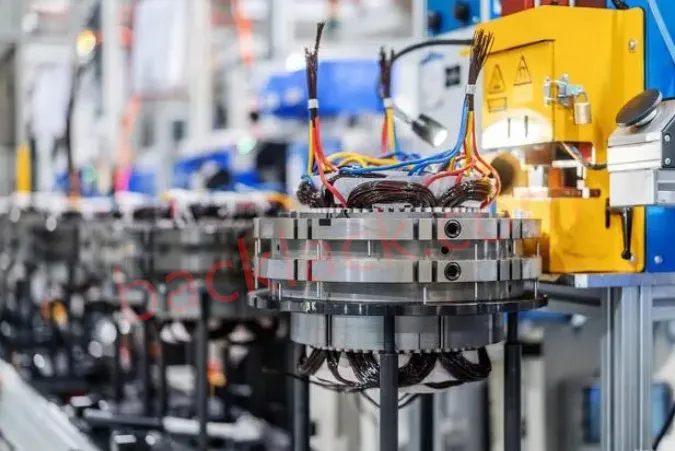

- Anpassungsfähigkeit: Mit der Weiterentwicklung der Motorkonstruktionen werden zunehmend kundenspezifische Statorkerne benötigt. Ein guter Hersteller wird ein spezielles technisches Team damit beauftragen, die Designs zu optimieren. Beispielsweise haben wir mit einem Partner zusammengearbeitet, um die Zahnform des Statorkerns anzupassen und so die magnetische Flussdichte um 12 % zu verbessern.

- Bereitstellungs- und Backup-Kapazität: Verzögerungen bei der Lieferung des Statorkerns beeinträchtigen die Produktionspläne. Überprüfen Sie die monatliche Produktion des Herstellers (100.000 Stück für die Massenproduktion) und den Rohstoffbestand (Lieferung für 30 Tage). Fragen Sie nach Ersatzproduktionslinien für Notfallaufträge.

- Kundendienst: Wählen Sie Hersteller aus, die technischen Support für Installation und Fehlerbehebung bieten. Wir haben einmal mit einem Hersteller zusammengearbeitet, der Ingenieure in unser Werk schickte, um zentrale Montageprobleme zu lösen, wodurch wir zwei Wochen Nacharbeitszeit einsparten.

3. Checkliste für Vor-Ort-Audits: Was Sie persönlich überprüfen sollten

Vor-Ort-Audits sind die zuverlässigste Möglichkeit, einen Hersteller zu bewerten. Basierend auf unserer Erfahrung sollten Sie sich bei Ihrem Besuch auf die folgenden Kernpunkte konzentrieren:

- Überprüfen Sie die Produktionsausrüstung auf fortgeschrittenem Niveau: CNC-Stanzmaschinen, Laserschweißgeräte und Präzisionsprüfgeräte (KMG, Laserinterferometer) sollten auf dem neuesten Stand sein (innerhalb von 5 Jahren).

- Beachten Sie das 5S-Management: Eine saubere, organisierte Produktionsstätte spiegelt eine strenge Qualitätskontrolle wider. Unordentliche Werkstätten führen häufig zu Kreuzkontaminationen und fehlerhaften Produkten.

- Überprüfen Sie Chargenaufzeichnungen: Bitten Sie um frühere Produktionsprotokolle, QC-Berichte und Kundenfeedback, um die Konsistenz zu überprüfen.

- Testen Sie Musterkerne vor Ort: Bringen Sie Ihre eigenen Testwerkzeuge mit, um Maßgenauigkeit, Isolationswiderstand und magnetische Eigenschaften zu überprüfen. Verlassen Sie sich nicht ausschließlich auf die Daten des Herstellers.

Fazit: Präzision ist der Kern der Zusammenarbeit

Als Fabrik zur Verarbeitung von Motorkernen haben wir gelernt, dass leistungsstarke Statorkerne das Ergebnis einer strengen Materialkontrolle, fortschrittlicher Verarbeitungstechnologie und einer umfassenden Prozessqualitätskontrolle sind. Lassen Sie sich bei der Auswahl eines Herstellers nicht von niedrigen Preisen oder ausgefallenem Marketing täuschen, sondern konzentrieren Sie sich auf Mikropräzision und praktische Fähigkeiten.

Ein zuverlässiger Statorkernhersteller ist nicht nur ein Lieferant, sondern ein Partner, der Ihnen hilft, die Motoreffizienz und Wettbewerbsfähigkeit zu verbessern. Wenn Sie die oben genannten Richtlinien befolgen, können Sie einen Partner auswählen, der Ihren Anforderungen entspricht und kostspielige Qualitätsprobleme vermeidet.

Suchen Sie einen Fertigungspartner?

Ganz gleich, ob Sie einen neuen Motor für die industrielle Automatisierung entwerfen, einen Elektroantriebsstrang aufrüsten oder medizinische Präzisionsgeräte bauen – wir verfügen über das Fachwissen, Laminierungen zu liefern, die die Leistung Ihres Produkts steigern.

Request a Technical ConsultationKontaktieren Sie uns noch heute, um uns Ihre Anforderungen an die Motorlaminierung mitzuteilen. Wir unterbreiten Ihnen ein kostenloses Angebot und eine Designberatung, um Ihnen bei der Suche nach der perfekten Lösung zu helfen.

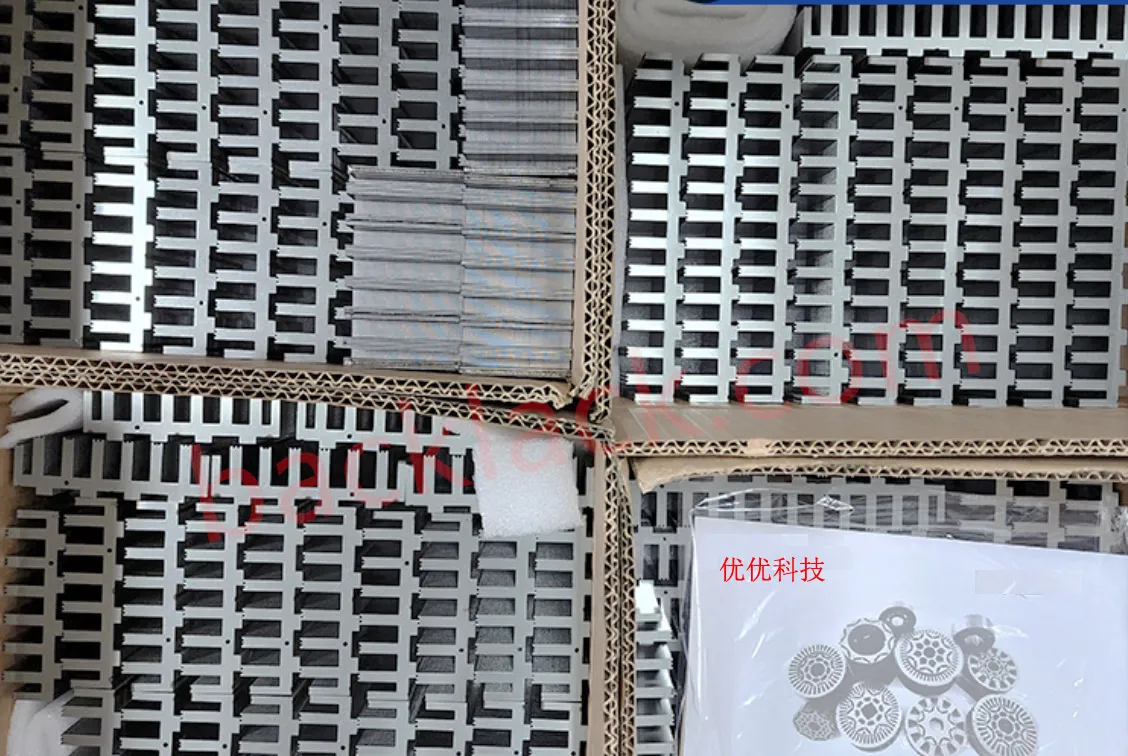

Über Youyou Technology

Youyou Technology Co., Ltd. ist auf die Herstellung von selbstbindenden Präzisionskernen aus verschiedenen weichmagnetischen Materialien spezialisiert, darunter selbstbindender Siliziumstahl, ultradünner Siliziumstahl und selbstbindende weichmagnetische Speziallegierungen. Wir nutzen fortschrittliche Herstellungsverfahren für magnetische Präzisionskomponenten und bieten fortschrittliche Lösungen für weichmagnetische Kerne, die in wichtigen Leistungskomponenten wie Hochleistungsmotoren, Hochgeschwindigkeitsmotoren, Mittelfrequenztransformatoren und Reaktoren verwendet werden.

Die selbstbindenden Präzisionskernprodukte des Unternehmens umfassen derzeit eine Reihe von Siliziumstahlkernen mit Banddicken von 0,05 mm (ST-050), 0,1 mm (10JNEX900/ST-100), 0,15 mm, 0,2 mm (20JNEH1200/20HX1200/B20AV1200/20CS1200HF) und 0,35 mm (35JNE210/35JNE230/B35A250-Z/35CS230HF) sowie spezielle weichmagnetische Legierungskerne, einschließlich VACODUR 49 und 1J22 und 1J50.